金属薄板塑性应变比测量方法评价

2022-11-22南群智王建霞

乐 玮, 南群智, 王建霞

[英斯特朗(上海)试验设备贸易有限公司 中国应用测试技术中心, 上海 200041]

随着汽车业、消费品业和航空业对材料要求的不断升级,相应的材料测试标准也逐渐与之适应。其中,塑性应变比(r值)是评价冷轧薄板深冲性能较为常用的力学性能指标,可以用来反映金属塑性的各向异性,是材料成型性能的一种度量。r值是指金属薄板在某平面内承受拉力或压力时,其抵抗变薄或变厚的能力。由这个概念可知,r值是金属薄板受力时,其宽度和厚度方向的应变比。由于厚度的变化难以测量,所以由体积不变原理,通常测量试样标距内的轴向应变和横向应变,以表征长度和宽度方向的尺寸变化。

对于r值的测量,现行的方案是横向引伸计与轴向引伸计配合使用。大多数横向引伸计仅提供“单线接触”的测量方式,即在一个固定位置测量横向应变;也有些横向引伸计可提供2个或者4个固定位置的平均横向应变。这几种横向引伸计的测量方式可以反映具有“均匀应变”特点(即在被加载至抗拉强度的过程中,呈现出均匀应变分布)试样的真实横向变形。但是,r值的测量结果较敏感,很小的数据误差也会导致r值发生很大变化。如果试样的应变不均匀,可能导致每次得到的试验数据存在巨大差异,金属材料的锯齿屈服现象[1]是这背后的主要原因之一。锯齿屈服现象是金属在塑性变形过程中,扩散的溶质原子和运动中的位错发生交互作用的结果[2],是在一定的温度、应变率和预变形下,某些合金材料在拉伸试验中出现的一种不规则的塑性流动,其表现为连续的应力-时间曲线上的锯齿状起伏和应变-时间曲线上的阶梯状上升。在空间上, 这种不规则的塑性流动导致了应变局部化现象,表现为在试件表面上出现静止的、跳跃的或连续传播的局部变形带。

由于轴向引伸计覆盖了大部分平行长度,因此测量结果受锯齿屈服现象的影响不大,但采用一个或几个横向应变代表整个试样平行长度的横向应变时,受锯齿屈服现象的影响会很大。针对这一问题,ISO 10113:2020MetallicMaterials-SheetandStrip-DeterminationofPlasticStrainRatio增加了横向应变多线测量的建议。 横向引伸计应在轴向长度上至少测量3个位置宽度的变化,然后将这3个位置平均为一个横向应变值,以计算r值。为了解不同横向引伸计所产生的测试效果,笔者用3种不同的横向引伸计来测量均匀塑性应变和不均匀塑性应变材料的r值。

1 试样制备和试验方法

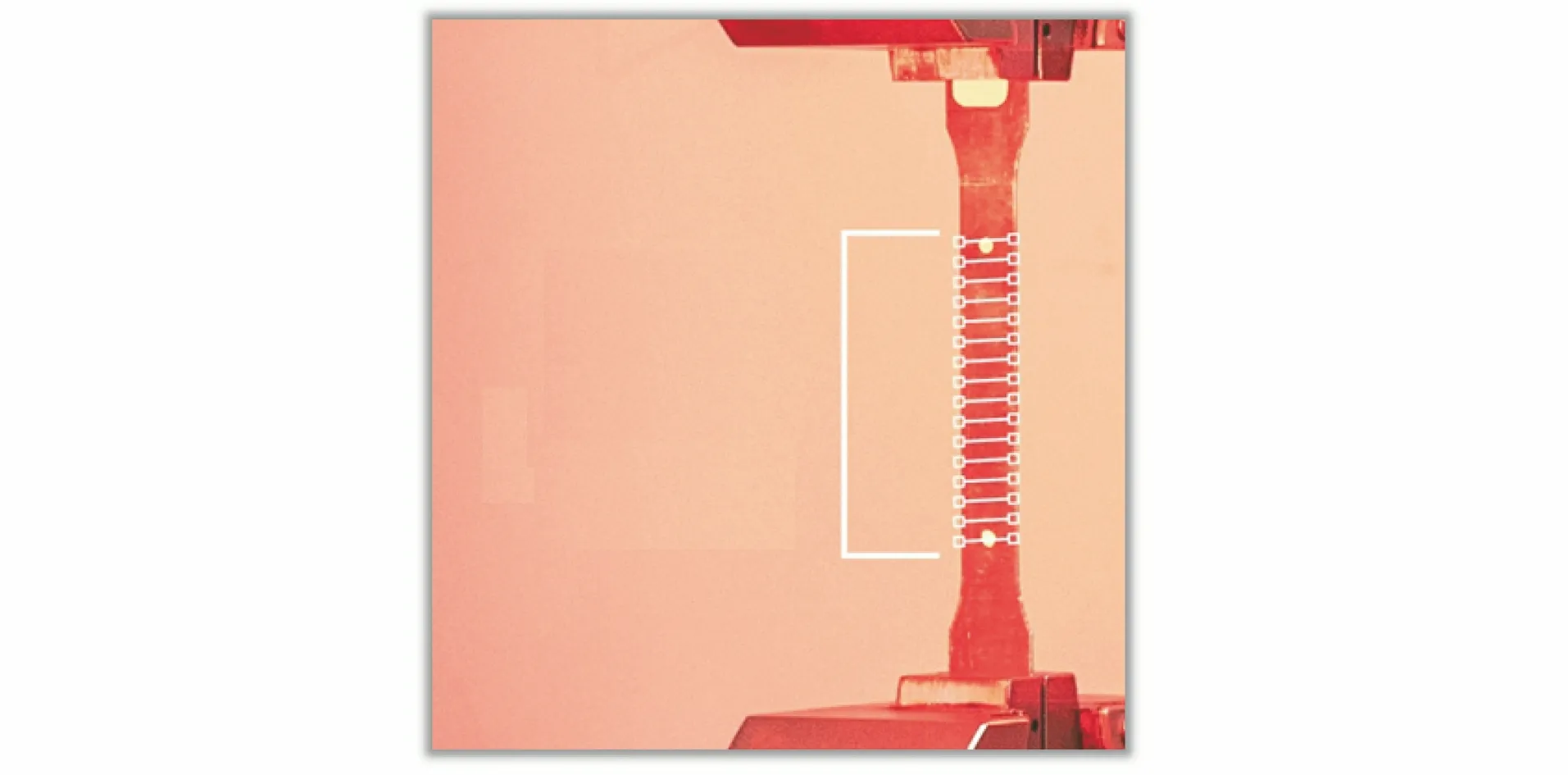

试验设备为Instron 68TM-30型电子材料万能试验机(见图1),该设备配备了Bluehill Universal软件和手动楔形夹具,所有测试过程均使用对应的标准测试方法测试。为了消除操作人员对测量结果的影响,分别采用了AutoXbiax型全自动接触式横向引伸计和AVE2型非接触式双轴视频引伸计。 其中,AVE2型非接触式双轴视频引伸计的AverEdge32横向测量技术(见图2)可提供在轴向标距之间均匀间隔32个横向测量点的平均值,且不需要对试样进行横向标记。

图1 Instron 68TM-30型电子材料万能试验机外观

图2 AverEdge32横向测量技术示意

在同一规格冷轧薄板的同一部位连续切取6组,共计60根平行试样,其中3组(30根)平行试样的尺寸均满足ISO 6892-1:2019MetallicMaterials-TensileTestingPart1:MethodofTestatRoomTemperature的要求,另外3组(30根)平行试样的尺寸均满足ASTM E8/E8M—2021StandardTestMethodsforTensionTestingofMetallicMaterials的要求。采用千分尺测量及满足标准对应的应变速率控制试验方法,r值应变取值点为10%。分别利用横向引伸计的接触式单线、非接触式单线和非接触式多线横向测量3种不同方式进行测量。

第二次测量时选取国内钢标委组织提供的BUSD-A钢板、BUSD-B钢板和6082 T6态铝合金试样。这些试样均不存在明显的锯齿屈服现象,每种材料各6根试样。采用千分尺进行测量时,横梁位移速率由2 mm/min换到5 mm/min,也使用单点r值的计算结果。利用横向引伸计的非接触式单线和非接触式多线测量两种模式。

2 试验结果和讨论

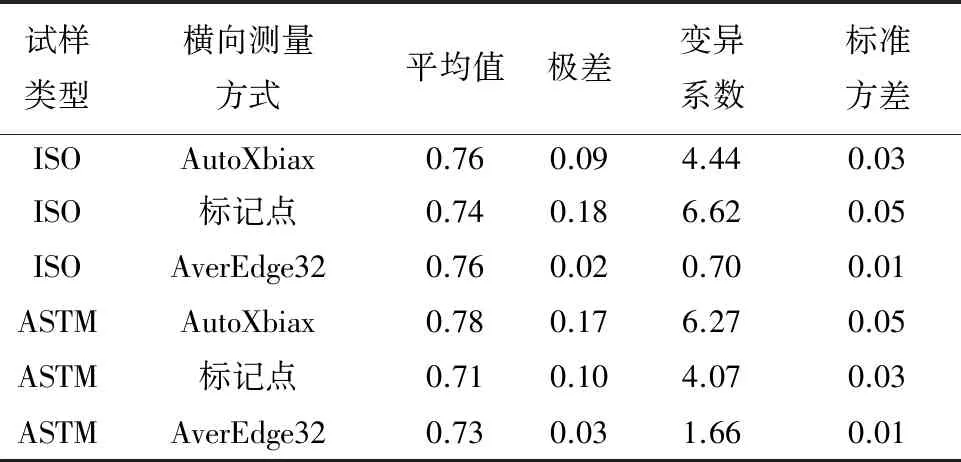

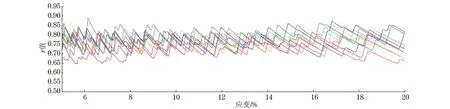

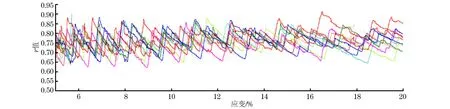

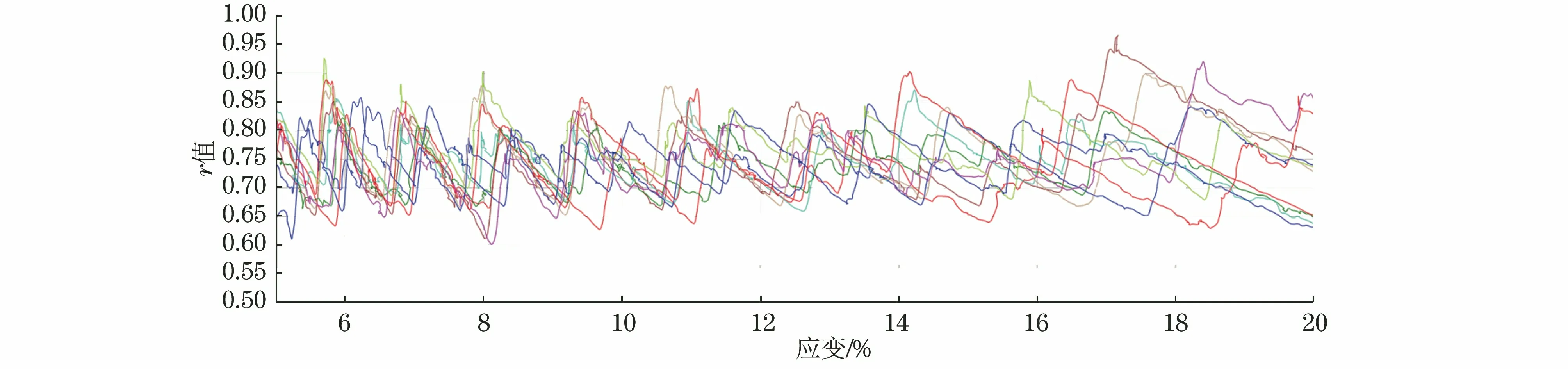

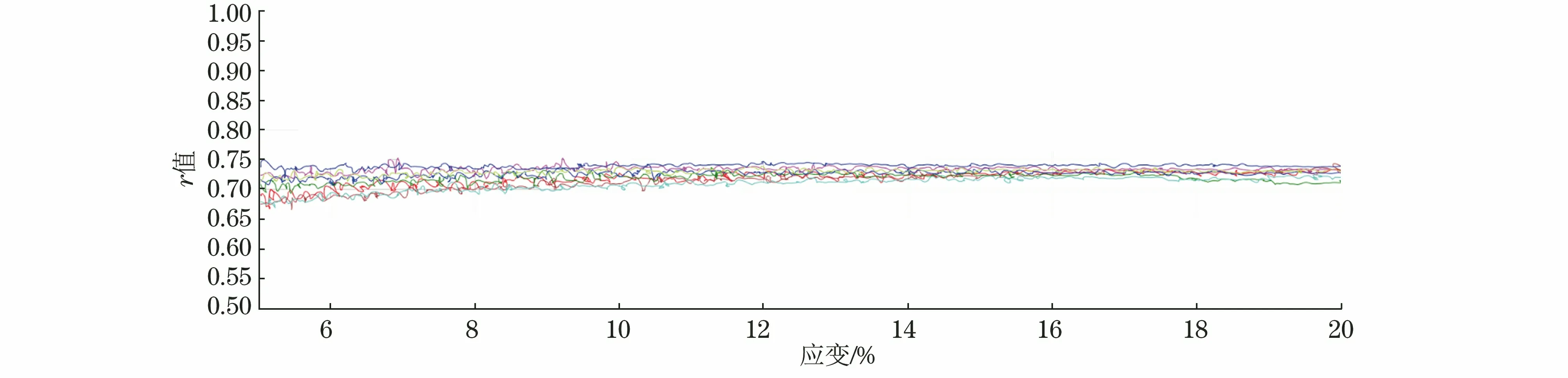

利用Bluehill Universal软件实时计算每个数据点的r值,整个测试过程中的r值与应变的关系如图3~8所示。测试材料是5000系列铝合金(含镁),由于该材料不均匀,因此锯齿屈服现象明显。在轴向应变为10%时,去除弹性应变,采用单点计算产生r值,由于数据太多,仅显示最终的统计结果(见表1)。图3和图6为采用全自动接触式的单线横向测量方式的测量结果,横向测量点在轴向标距中间。ISO试样和ASTM试样曲线上清晰地显示出锯齿屈服效应造成的影响,曲线有非常明显的波峰和波谷,任一试样的r值受波峰与波谷的时间差影响均较大,所以当某些试验结果正好在波峰或者波谷附近时,测量结果会明显偏高或偏低,从而导致试验失败。图4和图7同样采用单线测量的方式,只是测量宽度的方式是基于标记点,并不是实际试样宽度的变化,同样锯齿屈服效应造成的影响非常明显,测量结果误差较大,变异系数也较大。相比之

表1 5000系铝合金全自动法测量r值(r10)结果

图3 采用AutoXbiax型全自动接触式横纵向引伸计测量r值与应变关系(ISO试样)

图4 采用AVE2型非接触视频引伸计横向标记点测量r值与应变关系(ISO试样)

图5 采用AVE2型非接触视频引伸计AverEdge32测量r值与应变关系(ISO试样)

图6 采用AutoXbiax型全自动接触式横纵向引伸计测量r值与应变关系(ASTM试样)

图7 采用AVE2型非接触视频引伸计横向标记点测量r值与应变关系(ASTM试样)

图8 采用AVE2型非接触视频引伸计AverEdge32测量r值与应变关系(ASTM试样)

下,图5和图8是采用多线平均测量方式的测量结果,结果差异明显。从曲线上可以看到,r值的实时结果在试验过程的任意点几乎相同,试验结果重复性大大提高。另外,两组不同尺寸试样的测量结果也有差异,这也反映了试样类型对于r值测量稳定性的影响[3]。

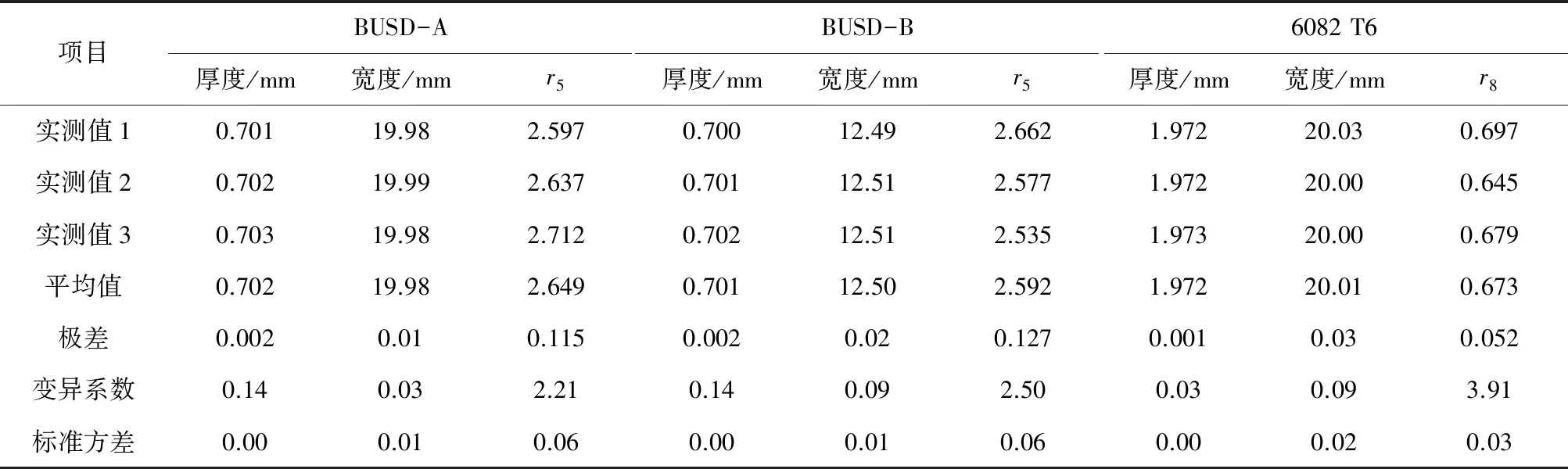

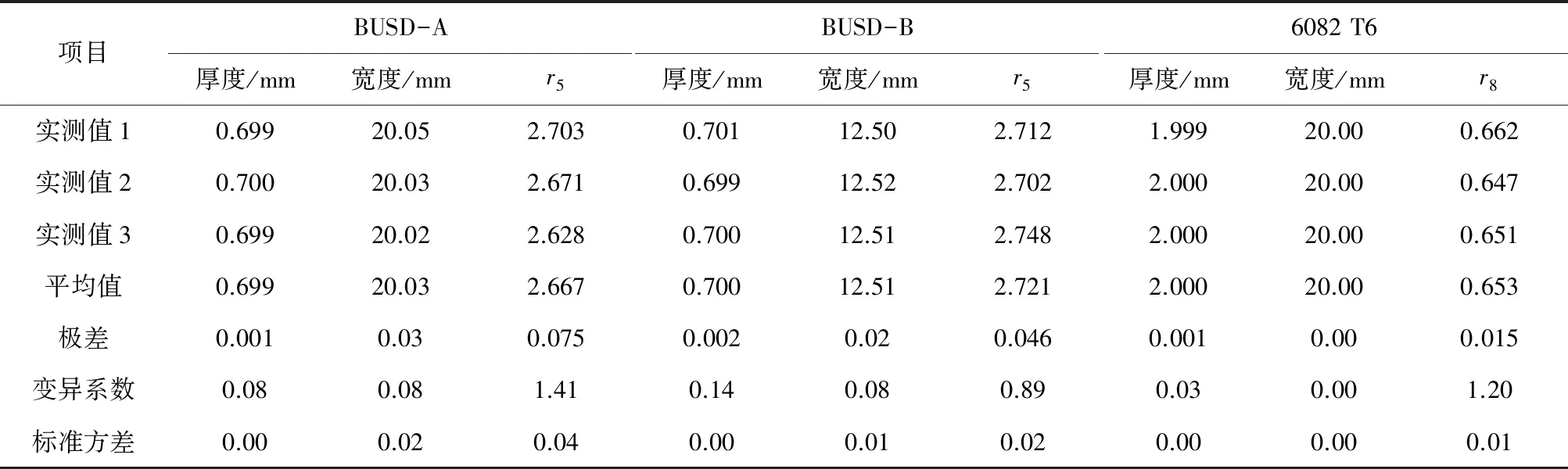

第二次试验时采用BUSD-A钢板(简称为BUSD-A)、BUSD-B钢板(简称为BUSD-B)和6082 T6态铝合金(简称6082 T6)试样,结果没有明显的锯齿屈服效应。光学非接触引伸计法计算r值(标记点法)结果如表2所示,光学非接触引伸计法计算r值(多线测量法)结果如表3所示。

表2 光学非接触引伸计法计算r值(标记点法)结果

表3 光学非接触引伸计法计算r值(多线测量法)结果

3 结论及建议

(1) 针对不均匀塑性应变的金属材料,如5000系铝合金材料,使用多线测量方式得到r值的重复性明显提高,用户无需进行重复试验即可得到理想的r值。

(2) 针对均匀塑性应变的金属试样,使用多线测量技术也可提高部分测量结果的重复性,但并不明显。

(3) 不同金属材料对r值的测量也有影响。

(4) 通过以上分析不难发现,带多线测量技术的横向引伸计的r值测量结果重复性在不同程度上有所提高,验证了采用ISO 10113:2020规定的全自

动测量方法对存在不均匀塑性应变现象的金属试样进行测试的必要性。