粮食烘干机变频式热泵系统的开发及试验研究

2022-11-21刘紫薇贲宗友杨浩勇左毅陆敬利陈坤杰

刘紫薇,贲宗友,杨浩勇,左毅,陆敬利,陈坤杰*

(1.南京农业大学工学院,江苏 南京210031;2.江苏省农业机械试验鉴定站,江苏 南京210017; 3.南京市高淳区种子管理站,江苏 南京 211300)

我国是世界上最大的粮食生产和消费国,2020年粮食总产量近6.7亿t[1]。粮食收获后,若不能及时烘干,会因水分过高而发芽或者发霉,从而造成损失[2]。因此,为了长期储存,收获后的粮食必须进行烘干处理。传统的人工晾晒烘干方式易受天气及场地等因素影响,且烘干效率低下[3];采用燃煤烘干会对环境产生污染,不利于环保[4]。在常规的热风干燥[5]、红外辐射干燥[6]、真空冷冻干燥[7]、太阳能干燥[8]以及热泵干燥等方式中,热泵干燥具有明显的节能[9-10]、干燥成本低[11]等优势,被广泛应用于工业以及农业领域。

在农业领域,热泵干燥系统可用于谷物干燥[12]、果蔬干燥[13-14],以及茶和烟叶[15]、水产品[16]、食用菌[17]等的干燥。陈明等[18]通过热泵干燥机对稻谷进行干燥试验,结果显示使用热泵干燥可降低稻谷的爆腰率;Chapchaimoh等[19]进行了空气和氮气作为干燥介质来干燥生姜的密闭系统热泵干燥机的干燥性能和能耗比较试验,发现使用空气作为干燥介质所需要的输入能量和单位能耗都更低;Erbay等[20]研究表明,通过改进热泵干燥系统冷凝器结构可以改善压缩机存在效率低下的问题;李晓君[21]对热泵干燥控制系统进行研究,开发了一套对热泵干燥系统工作状况进行监控的系统。虽然热泵具有很多优点,但目前热泵干燥仍然存在低温下制热能力差、温度控制不精确等问题。於海明等[22]研发了一种带喷气增焓装置的空气源热泵系统,将其用于粮食干燥,发现喷气增焓技术可显著提高热泵系统在低温下的性能系数(COP);陈坤杰等[23]研发了一套热泵式低温循环谷物干燥机控制系统,实现了低温循环式谷物干燥机和热泵系统的一体化控制。

尽管将多级热泵系统用于粮食烘干已经获得了成功,但是,由于现有的粮食烘干机多采用3~5级热泵系统,系统输出的热量为阶跃式,只有数个等级,不能与干燥所需要的热量变化完全匹配,导致热量损失较大,不能满足烘干过程中对温度变化的要求。为此,本文针对江淮地区的气候特点,研究开发一种低温循环式粮食烘干机所配套的变频式热泵系统,使系统输出的热量为连续式,完全覆盖干燥机的热量需求,实现热泵系统输出的热量与干燥所需要的热量完全匹配,达到减少热量消耗、提高热泵系统性能的目的。

1 变频式热泵干燥系统设计

1.1 热泵工作原理

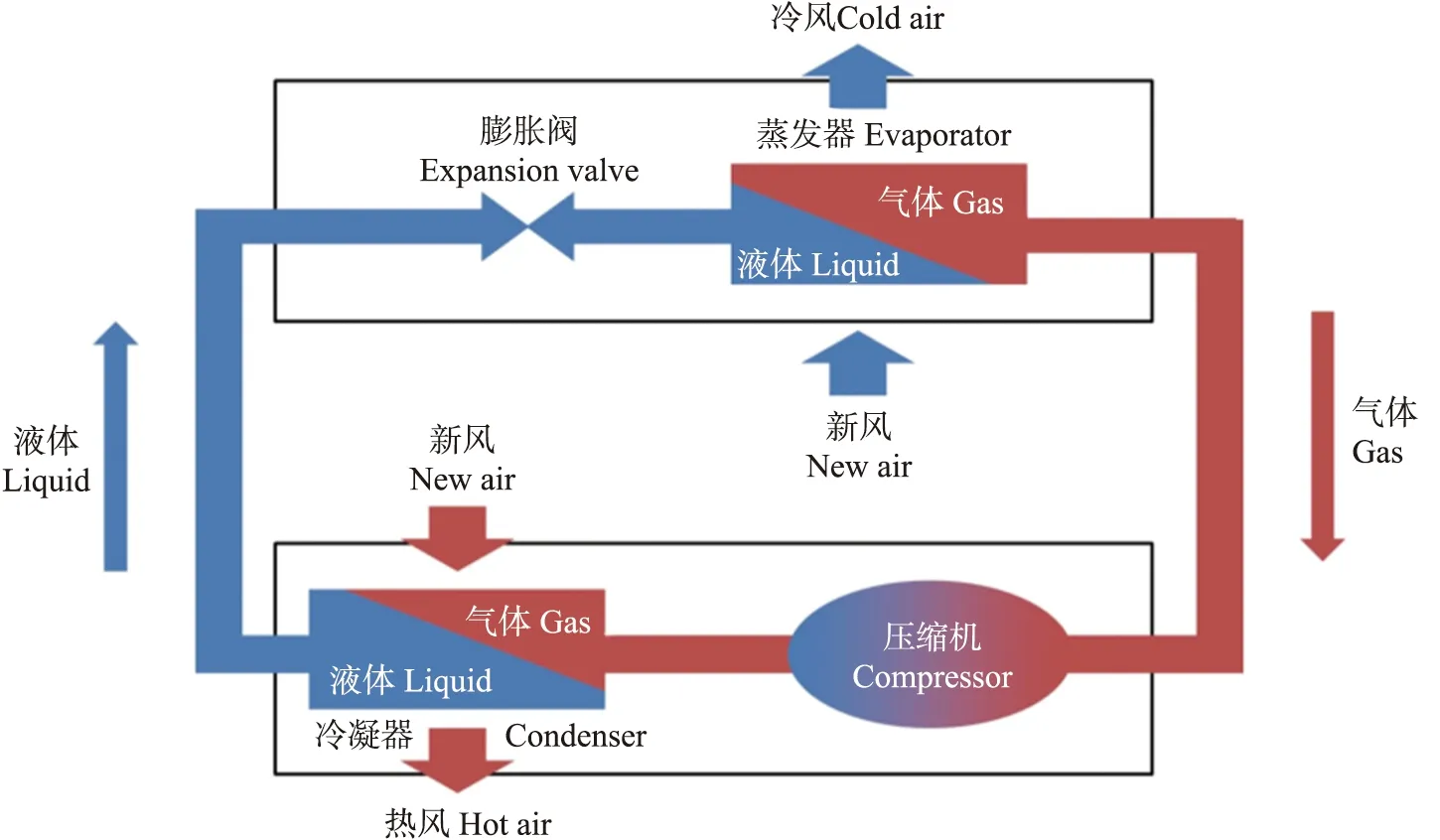

热泵系统由蒸发器、压缩机、冷凝器、膨胀阀等组成。根据逆卡诺循环原理,通过消耗少量的电能来驱动热泵,使流动工质在各个部件中进行气液两相的热力循环过程,从而实现物料干燥。热泵系统的工作原理如图1所示。

图1 热泵工作原理Fig.1 Working principle of heat pump

1.2 变频式热泵干燥系统的整机结构

变频式热泵干燥系统主要由变频式热泵系统和谷物干燥机组成,本文主要研究设计的是变频式热泵系统。

环境温度对热泵性能及热量输出影响显著。在江淮稻麦轮作地区,秋季水稻收获时期的环境温度通常为5~20 ℃,最低至-5 ℃,最高达30 ℃。现有的粮食烘干机热泵系统通常由3~5级转速固定的大功率定频压缩机组构成,在低于10 ℃的环境工况下,热泵系统性能下降,制热量显著降低,导致出风温度过低,满足不了烘干工艺要求。而在环境温度较高时,又会导致制热量供大于求,造成热量的浪费。为了解决此类热泵系统所存在的制热量与烘干所需要热量不匹配的问题,以及极限工况下出风温度过低问题,将变频式压缩机与转速固定压缩机相组合,构成一种变频式热泵系统。变频式热泵干燥系统的总体组成如图2所示,包括1台变频式压缩机、4台普通压缩机、电辅热装置、PLC控制系统以及谷物干燥机等。

图2 变频式热泵干燥系统结构图Fig.2 Structure diagram of variable frequency heat pump drying system1. 热泵系统;2. 蒸发风机;3. 蒸发器;4. 变频压缩机系统;5. 膨胀阀;6. 压缩机;7. 电辅热装置;8. 电子膨胀阀;9. 四通阀;10. 喷液阀;11. 冷凝器;12. PLC系统控制柜;13. 触摸屏;14. 指示灯;15. 环境风;16. 热风;17. 风道;18. 谷物干燥机。1. Heat pump system;2. Evaporation fan;3. Evaporator;4. Variable frequency compressor system;5. Expansion valve;6. Compressor;7. Electric auxiliary heating device;8. Electronic expansion valve;9. Four way valve;10. Spray valve;11. Condenser;12. PLC system control cabinet;13. Touch screen;14. Light;15. Environmental wind;16. Hot wind;17. Air passage;18. Grain dryer.

1.3 热泵干燥系统关键部件设计选型

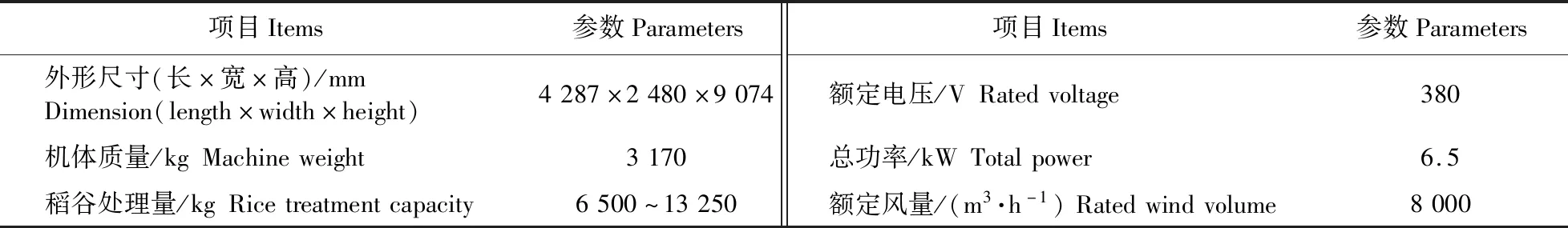

1.3.1 烘干机技术参数在江淮稻麦轮作地区,稻麦烘干主要以低温循环式粮食烘干机为主。据统计,至2020年底,江苏省低温循环式粮食烘干机的保有量已达3.2万台,其中12 t和15 t级2种机型的保有量占60%以上。本研究的热泵系统以三久公司的CPR-165型烘干机为本体。CPR-165型烘干机的主要技术参数如表1所示。

表1 三久CPR-165型烘干机技术参数Table 1 SUNCUE CPR-165 dryer technical parameter

1.3.2 热泵制热量江淮地区小麦干燥作业时间为每年6月,稻谷干燥作业时间为每年10—11月。以江苏省南京市6、10和11月平均气温为参照,热风温度设为60 ℃,风量设定为8 000 m3·h-1,按公式(1)计算小麦和水稻在不同环境温度条件的干燥热量(Q)。结果见表2。

Q=ρCPq(T2-T1)

(1)

式中:ρ为空气密度,kg·m-3;CP为空气比定压热容,kJ·kg-1·K-1,取值为1.01;q为通风量,m3·s-1;T1为环境温度,K;T2为热风温度,K。

由表2可知:烘干所需要的热量最低为78.1 kW,最大为150.6 kW。为满足低温工况下烘干的热量需求,热泵机组的最大制热量应大于150.6 kW。

表2 不同环境温度条件小麦和水稻干燥热量需求Table 2 Drying heat requirements of wheat and rice under different environmental temperature conditions

1.3.3 压缩机选型对于12吨级烘干机,现有的热泵系统多选择4级(组)定频压缩机构成。表3为由4台英华特定频压缩机构成的热泵系统。

表3 压缩机参数表Table 3 Compressor parameter table

上述4台压缩机在不同组合下的理论制热量如表4所示,由4台定频压缩机构成的热泵系统,通过两两组合、三组合或四组合,能提供11种热量输出。但没有一种热量输出可以满足低温工况下(8 ℃)的最大热量需求,且只有6种组合的热量输出可以满足表1所述的最低热量需求。另外,在某些环境温度下,如16 ℃,水稻进行烘干所需热量为121.5 kW,根据表4,热泵组合1+2+3+4输出热量为136.36 kW,能满足该环境温度下的热量需求,但仍有15 kW的冗余。在烘干过程中,为保证烘干温度恒定,这些冗余的热量通常会被排掉,从而造成热量的浪费。因此,在利用定频热泵系统进行烘干作业的过程中,由于系统的阶跃式热量输出而导致的较大的温度波动和额外的热耗,依旧是目前该系统存在的主要问题。

表4 现有热泵系统在不同组合下的理论制热量Table 4 Theoretical heating capacity of existing heat pump systems under different combinations

表5 换热器参数Table 5 Heat exchanger parameter

为此,选择一台变频压缩机与上述4台定频压缩机相结合,构成一套变频式热泵系统,从而使热泵机组制热量范围更广并且更加灵活。经过计算,选取日立CA65KHDG-D1K2型变频压缩机,其热泵工质为RR410A,转速范围为20~120 r·min-1,在蒸发温度0 ℃、冷凝温度45 ℃时,制热量为7.74~46.46 kW。增加1台变频压缩机后,通过定、变频压缩机的组合,可以实现热泵系统的输出热量与烘干所需热量的精确匹配。例如,对于最小78.1 kW的烘干热量需求,可以通过简单的1+5组合实现;而对于121.1 kW烘干热量需求,则可以通过 1+2+5或1+2+4+5等多种组合实现。另外,该变频热泵系统的最大输出热量,理论上可以达到182.92 kW,较原先的系统显著增加,可完全覆盖8~30 ℃的环境温度条件下稻麦烘干对热量的需求。

1.3.4 换热器设计系统冷凝器和蒸发器采用翅片管式结构,参照文献[22]设计,结果见表5。

1.4 控制系统

目前,由于烘干机和热泵厂家不同,烘干机的控制系统和热泵的控制系统往往相互独立。为了提高操作的便捷性,并对两系统进行有效控制,本文采用对变频式热泵系统及低温循环粮食干燥机进行一体化控制的方式研发控制系统。系统组成如图3所示,主要包括主控模块、A/D转换模块、数据通信模块、保护模块、输出控制模块以及人机交互与显示模块。

图3 控制系统硬件框图Fig.3 Control system hardware block diagram

主控模块可完成信号采集、数据处理和系统监控等任务;A/D转换模块可实现环境温度和热风温度等模拟量信号输入以及信号的A/D转换;数据通讯模块可使粮食水分仪通过RS485通讯将水分信号传输给主控模块;保护模块将风压监测器、高低压保护开关和热保护器等电器设备通过紧急报警电路传给主控模块,并通过RS485通讯传送给人机交互模块显示报警状态;输出控制模块通过PLC输出端口对中间继电器施加有效控制信号,进而通过交流接触器控制热泵与粮食干燥机动作;人机交互与显示模块用于设置目标粮食含水率、粮食品种和定时时间等干燥工艺参数,显示温度、含水率和设备运行状态等实时信息。

2 变频式热泵干燥水稻试验

2.1 试验材料

试验材料选用2020年11月1—13日分5批收获的‘南粳46号’稻谷,初始含水率分别为29.2%、29.4%、27.4%、21.2%和21.1%。试验地点为南京市高淳区禾田坊谷物种植家庭农场。

2.2 试验仪器与设备

试验仪器主要有金点LDS-1H谷物水分测定仪、Smart Sensor AS856风速仪、CWDZ11-01-DZ-44型温度传感器(星仪传感器公司)和317型数字交直流钳形表(美国FLUKE公司)。将所研发的变频式热泵系统与三久CPR-165型低温谷物烘干机安装连接后进行烘干试验。

2.3 试验方法

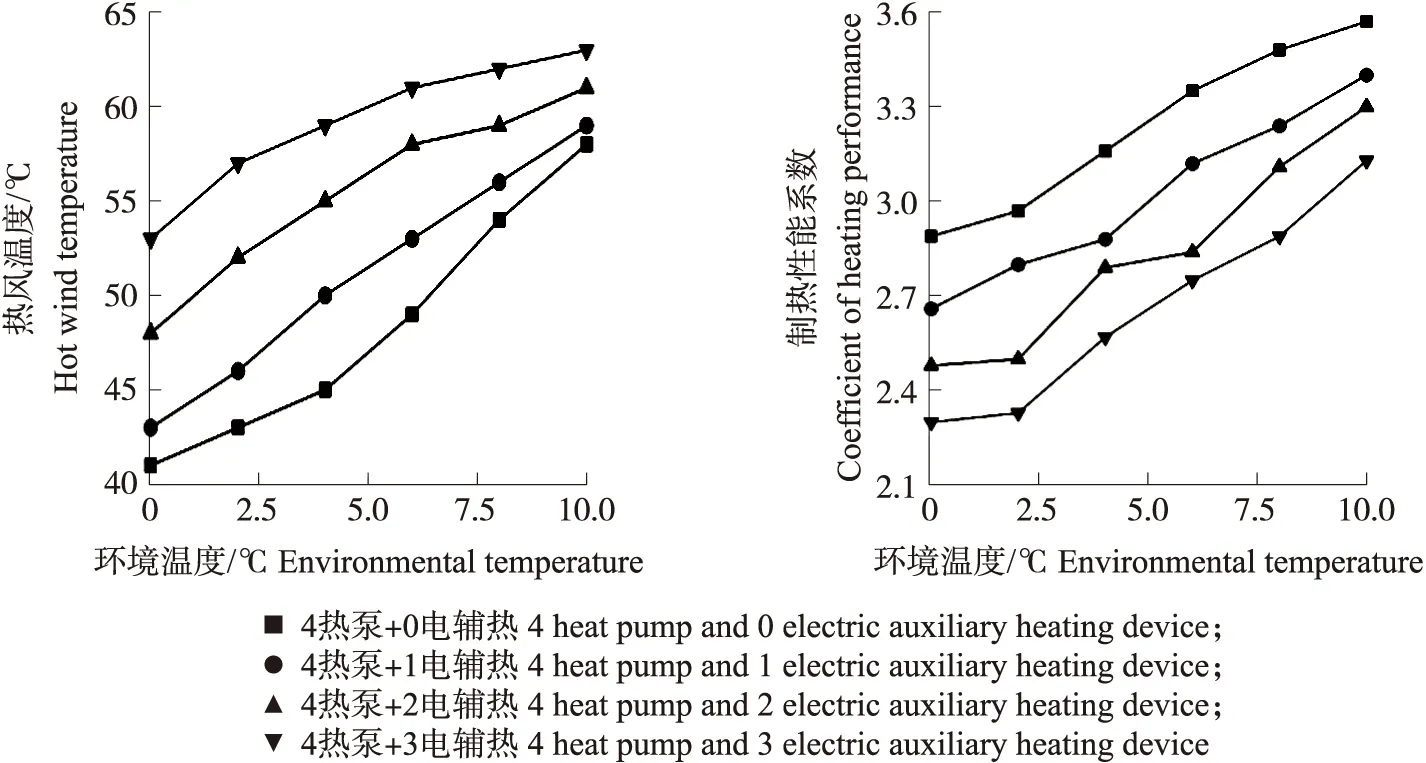

2.3.1 环境温度对热泵出风温度及性能系数的影响为了研究变频式热泵的性能,结合试验月份所处的环境条件,分别在0、5、10、15和20 ℃环境温度下进行试验。通过控制变频压缩机的开关以及调节变频压缩机的转速变化,记录热泵系统在上述温度条件下所输出的热风温度和消耗的功率,计算热泵机组的实际制热量以及系统COP。

另外,为了研究电辅助加热器在低温环境(≤10 ℃)下对热泵系统性能的影响,分别在0、2、4、6、8和10 ℃环境温度下,通过开启1~3组(8~24 kW)电辅助加热器,测定并计算热泵机组的热风温度、消耗功率、制热量以及系统COP。

2.3.2 不同环境工况下变频式热泵系统的性能及干燥经济性分析为了研究开发的变频式热泵系统在实际应用中的技术性能及经济性,在不同的环境温度下,设定变频式热泵系统出风温度为65 ℃,对不同初始水分的稻谷进行烘干试验。通过测定热风温度和风速,计算整个烘干系统的制热量、电能消耗、干燥速率、热泵COP、除湿能耗比(specific moisture extraction rate,SMER)以及烘干成本等。

2.3.3 变频式热泵烘干机与普通定频热泵烘干机的比较为了验证开发的变频式热泵系统的性能,与现有常规热泵系统进行比较试验。对比设备为江苏天舒电器有限公司生产的KG-115IIA3W型热泵系统。2台热泵系统均搭配三久CPR-165型低温谷物干燥机,并在相同生产条件下进行烘干试验。测定2种系统的性能,对比分析其经济性。

3 水稻干燥试验结果与分析

3.1 环境温度对热泵出风温度及性能系数的影响

环境温度对热泵热风温度的影响如图4所示。从图中可以看出,热风温度近似线性增加,由41 ℃提高到78.2 ℃。在0~10 ℃时,未开启变频压缩机的出风温度不能满足烘干需求,开启变频压缩机后,热泵的最低出风温度从41 ℃提高到54.6 ℃。在0~5 ℃的低温环境工况下,将变频压缩机转速调至最大 120 r·min-1,热风温度提高约32%;在10 ℃左右,将变频压缩机转速调至50 r·min-1,热风温度从58 ℃升至66 ℃,满足烘干需求,且未造成热量浪费。因此,增加变频压缩机,可在0~10 ℃将系统的出风温度平均提高约10 ℃,满足干燥作业对热风温度和热量的需求。

由图4可见:在未开启变频压缩机之前,随着环境温度的升高,热泵的性能系数明显增大,由0 ℃时的最高2.87提高到20 ℃时的4.51。开启变频压缩机后,由于低温下压缩机性能受损,在0~5 ℃时,虽然热泵的最高出风温度提高了,但也加大了热泵机组的整体功率,导致热泵系统的制热性能系数略有下降。10 ℃时,压缩机性能有所恢复,开启变频压缩机后,热泵新系统制热性能系数略有提高。

图4 环境温度对热泵性能试验结果的影响Fig.4 The effect of environment temperature on heat pump performance experiment results

图5 低温下电辅热装置性能试验结果Fig.5 Performance experiment results of electric auxiliary heating device at low temperature

电辅热对热泵系统出风温度及性能的影响如图5所示,试验过程中实测风量为6 000 m3·h-1。从图中可以看出,环境温度低于10 ℃时,开启电辅热装置可以有效提高热泵的热风温度,开启的电辅助加热器数量越多,热泵所提供的热风温度越高,最高可达63 ℃,但仍不能完全满足烘干需求。由于电辅助加热器能效比远低于热泵系统能效比,开启后热泵系统性能系数会有所下降。

在试验过程中,由于湿度不可控,因此在只考虑温度因素的影响。试验结果表明,低温下开启电辅助加热器可以显著提高热泵热风温度,且环境温度越低,电辅助加热器加热效果越好,但是系统的性能系数会有所降低。为了尽可能提高热泵系统制热性能,在环境温度高于5 ℃时,不开启电辅助加热器进行辅助加热,直接使用压缩机组调节热风温度;当环境温度低于5 ℃时,可开启电辅助加热器进行辅助加热。

3.2 不同环境工况下变频式热泵系统的性能及干燥经济性分析

11月1、2、4、9和13日,环境工况分别为:温度(17.1±2.2)(10.8±4.2)(12.8±2.9)(13.3±4.9)和(12.8±3.1)℃,相对湿度(78.9±13.4)%、(60.3±15.2)%、(63.6±16.8)%、(64.4±20.4)%和(72.9±13.1)%,平均风量5 600、4 600、7 500、6 500和6 500 m3·h-1,利用所研发的变频式热泵系统,对5批初始含水率分别为29.2%、29.4%、27.4%、21.2%和21.1%的稻谷进行烘干试验。稻谷含水率的变化如图6 所示。图6显示:各种工况下稻谷含水率的变化趋势基本相同。以稻谷湿基含水率为计量,对干燥速率进行计算分析,发现各种工况下稻谷的平均干燥速率分别为0.57%、0.48%、0.56%、0.50%和0.52%,11月1日的干燥速率最高。

图6 稻谷湿基含水率的变化Fig.6 Change of wet base moisture content of rice

图7 系统制热性能系数Fig.7 System heating performance coefficient

测算出5种工况条件下热泵系统平均性能系数,结果如图7所示。从图中可以看出:环境温度最高时,热泵系统平均性能系数最大,为3.89;环境温度最低时,热泵系统平均性能系数最小,只有2.94。方差分析表明,环境温度对系统性能系数有极显著影响(P<0.01)。从图6可知:11月2日系统性能系数最小,这是因为11月2日平均环境温度较低,最低只有6.7 ℃,且经过前一日长时间烘干后,热泵进风口附着许多灰尘,导致热泵进风量减小,因而延长了烘干时间。

采用水稻品种‘南粳46号’,单批次稻谷处理量为12 000 kg,根据测定的烘干时长、降水幅度、耗电量及当地用电价格,对所研发的变频热泵式粮食烘干机的经济性进行分析。结果如表6所示:当稻谷初始含水率大于25%时,将稻谷烘干到含水率15%所需的烘干时间较长,系统耗电量和除水量均较多,平均分别为1 059.7 kW·h和1 636 kg;当稻谷初始含水率小于25%时,系统平均耗电量和除水量分别为558 kW·h和744 kg。整体来看,系统平均除湿能耗比为2.07 kg·(kW·h)-1,除去1 kg水的热泵机组平均能耗为 2 486.3 kJ,稻谷的烘干成本为0.041元·kg-1(干稻谷)。11月1和2日虽然除水量相同,但能耗相差较大,这是由于11月2日的烘干时间较1日更长,因此能耗更高;将11月1日能耗与9日及13日相比,可以看出初始含水率较低时,由于降水速率也更低,能耗更高。

表6 变频式粮食烘干机热泵系统经济性分析Table 6 Economic analysis of heat pump system of variable frequency grain dryer

3.3 变频式热泵烘干机与普通定频热泵烘干机的对比试验

采用水稻品种‘南粳46号’,单批次稻谷处理量为12 000 kg,变频式热泵烘干机与普通定频热泵烘干机对比试验结果如表7所示。从表7可知:在相同的干燥条件下,变频式热泵烘干机比普通定频热泵烘干机平均干燥时间缩短1 h;平均降水速率提高0.03%;变频式热泵系统平均单位能耗除湿量为2.08 kg·(kW·h)-1,普通定频热泵系统为1.54 kg·(kW·h)-1;变频式热泵系统每消耗1 kW·h电可除去的水分比普通定频热泵系统多0.54 kg,提高了34.4%;普通定频热泵系统性能系数为3.15,变频式热泵系统为3.67,提高了16.5%。另外,变频式热泵烘干机组与普通定频热泵烘干机相比,耗电量平均减少13%,除去1 kg水的平均能耗降低13.2%,得到1 kg干稻谷的烘干成本降低15.8%。因此,变频式热泵烘干机与普通定频热泵烘干机相比,无论是在系统性能上,还是干燥能力及干燥成本上,都具有明显的优势,具有更高的经济效益。

表7 变频式热泵烘干机与普通定额热泵烘干机对比分析结果Table 7 Comparison and analysis results of frequency conversion heat pump system and ordinary heat pump

4 结论

1)环境温度对热泵出风温度有显著影响,随着环境温度的降低,热泵出风温度会明显下降;增加变频压缩机,可在低温环境下(0~10 ℃),将系统的出风温度平均提高约10 ℃,满足干燥作业对热风温度和热量的需求。

2)环境工况对系统性能系数有显著影响,系统平均系统性能系数随环境温度的降低明显下降。但与普通定频热泵烘干机相比,变频式热泵烘干机在低温工况下(0~10 ℃)的性能系数明显提高,平均性能系数提高16.5%,平均除湿能耗比提高34.4%。