高压液化粉防己药渣制备生物油的工艺条件

2022-11-21丁世磊罗第梅江宗蔚韦雅婷谢植龙

丁世磊,罗第梅,江宗蔚,韦雅婷,谢植龙,张 强

(广西中医药大学,广西 南宁 530200)

植物药是中药材原料的重要组成,目前约占中药种类的87%[1]。我国中药及天然药用植物资源面积在2.4×106hm2以上,药材年产量达到5.4 Mt[2],中药企业超过1 500家,年产含水中药渣12 Mt[3]。填埋、焚烧、堆放等常用中药渣处理方式,不仅占用大量土地资源,造成环境污染,还导致生物质资源的浪费[4]。研究表明,植物类中药渣富含生物质资源和粗蛋白、淀粉等物质[5-6]。实现中药渣的综合利用,不仅可以减轻环境负担,而且能够变废为宝,产生一定的经济效益。

高压液化是制备生物油的重要方法,是实现生物质木质纤维素资源综合使用的重要技术[7]。但生物质资源进行热液化时所需温度较高,如纤维素、半纤维素、木质素的降解温度分别为323~389 ℃、185~325 ℃和400~700 ℃[8-9]。过高的反应温度不仅增加了反应危险性,而且提高了反应成本。药渣在提取过程中结构受到一定破坏,为低温液化制备生物燃料提供了可能性。因此,通过对液化工艺的探究,寻找影响药渣液化的控制因素,确定药渣液化机理,对于药渣的综合使用具有重要意义。

1 实 验

1.1 主要原料和仪器

药渣(从粉防己根中提取汉防己甲素后得到的粉防己药渣,40~80目),经清水洗涤至无色、烘干之后备用,广西中医药大学实验室;二氯甲烷,分析纯,阿拉丁生化科技有限公司。

250 mL间歇式高压反应釜,烟台建邦化工机械有限公司;SHZ-D(Ⅲ)型循环水真空泵、旋转蒸发器和智能数显干燥箱,巩义市予华仪器有限公司。

1.2 药渣的液化

称取恒温干燥后的药渣1.5 g和一定量的水放入反应釜中,反应釜经封闭后放入加热炉;充入1.5 MPa氮气置换3次反应釜中的空气;然后填充入一定压力的氮气,启动磁力搅拌器,调节转速为400 r/min;将反应器加热至设定温度,恒温反应一定时间。反应过程中每隔10 min记录温度、压力等参数。反应结束后,用冷却水将反应釜快速降至室温,并记录此时釜内压力和温度。开釜前,先将釜内气体产物排空,再打开高压釜。液体产物随同残渣一起从反应釜倒入圆底烧瓶中,用少量二氯甲烷对反应釜洗涤3次,合并洗涤液和液体产物,减压抽滤;再用二氯甲烷对圆底烧瓶和滤渣洗涤2次;然后,用分液漏斗将液体物质进行分层,二氯甲烷层放入到圆底烧瓶中,在40 ℃旋转蒸发仪中进行减压蒸馏,回收二氯甲烷,并得到褐色黏稠固体,为药渣生物油;过滤得到的固体产物经水和二氯甲烷洗涤后,在110 ℃烘箱中干燥12 h,称重。通过转化率、产油率和气体产量评价液化效率,计算公式如下:

式中:M、M1、M2分别为原料、生物油、残渣的质量;P为冷却至室温后反应釜气体压力,P0为反应前室温下填充压力,V为反应釜转入原料后剩余体积,T为室温,R为热力学常数。

1.3 液体产物分析

液体产物使用气质联用(GC-MS)进行分析。分析条件:毛细管色谱柱为HP-5MS(30 m×0.25 mm×0.25 μm),载气为高纯氮气,进样量0.2 μL,进样口和检测器温度都为280 ℃,程序升温条件为:60 ℃保温5 min,以10 ℃/min升至290 ℃保温5 min。

2 结果与分析

2.1 反应温度对药渣液化反应的影响

2.1.1 对药渣液化效率的影响

以水作为溶剂,在料液比[m(药渣)/m(水),下同]为1∶50和氮气压力1 MPa下恒温反应2 h,考察反应温度对药渣液化效率的影响,结果如图1所示。由图1可知,反应温度从190 ℃增加到290 ℃,药渣转化率从73.13%增加到90.79%,而产油率呈现先降低后缓慢增加的趋势,气体产量先增加后降低。在较高的温度和压强下,水的电离程度增加,溶液介质中较多的H+和OH-浓度,提高了对原料的水解能力[10],同时,高温造成C—C键和H—H键的直接裂解反应加剧[11-12],导致转化率增加。但在较高的温度下(210 ℃),生物油含量的降低(7.13%),主要原因可能是聚合反应大于裂解反应造成的,但随着温度的继续升高,难分解物质的裂解程度增加,导致产油率缓慢增加。

图1 反应温度对药渣液化效率的影响

2.1.2 对生物油组成和含量的影响

汉防己药渣生物油中以呋喃类、芳香类、酮类、羧酸类、烷烃和含氮类化合物为主。呋喃类产物主要来源于纤维素的裂解,芳香类和羧酸类化合物主要来源于木质素的水解,半纤维素裂解液体产物中以羧酸类和酮类为主[13-15];含氮化合物不常见于水解产物中,可能与所用原料中含有生物碱有关。反应温度对生物油组成和含量的影响结果如图2所示。

图2 反应温度对生物油组成和含量的影响

由图2可知,随着反应温度的升高,呋喃类化合物的含量先降低后增加,而芳香化合物含量先增加后降低,酮类物质含量先增加后保持不变,羧酸类含量缓慢增加。药渣受到提取工艺的影响,在较低的温度下已经发生裂解反应;但在较低的反应温度下,纤维素水解程度较大而产生大量呋喃类化合物;随着反应温度的升高,木质素的水解能力逐渐增加,产物中的芳香类和羧酸类化合物含量逐渐增加;但在较高的反应温度下(大于250 ℃),生物质药渣热解过程中的热传递效应显著增强,促进了生物油中活性中间物质之间的反应,尤其是芳香类化合物,导致芳香类化合物含量降低,而呋喃类化合物在产物中含量增加。

与文献中纤维素、半纤维素和木质素的液化温度相比[8],药渣在190 ℃反应时,生物油中的呋喃类化合物含量已经高达45.68%、芳香类化合物的含量为38.06%,说明获得药渣时的提取过程对纤维素、半纤维和木质素的结构造成了一定的破坏,使其能够在较低的温度下进行热裂解、水解反应。

2.2 反应时间对药渣液化反应的影响

2.2.1 对药渣液化效率的影响

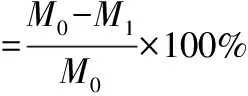

以水作为溶剂,在230 ℃、料液比1∶50、氮气压力1 MPa的反应条件下,考察不同反应时间对药渣液化效率的影响,结果如图3所示。由图3可见,随着反应时间的增加,药渣的转化率、产油率和气体产量都呈现先增加后降低的趋势。当在较短的反应时间时,热解生物质药渣得到的产物含量较低,且传质不充分,中间产物之间的二次反应较弱,有利于气体产物和液体产物产率的增加;但在较长的反应时间时,热解药渣中的气体和液体中间活性物质易发生聚合等反应产固体生物炭,导致转化率、产油率和气体产量降低[16]。

图3 反应时间对药渣液化效率的影响

2.2.2 对生物油组成和含量的影响

反应时间对药渣液化产生的生物油组成和含量的影响如图4所示。由图4可知,随着反应时间的增加,液化产物中呋喃类化合物含量逐渐减少,芳香类和羧酸类化合物含量逐渐增加,酮类先增加后保持稳定,烷烃类和含氮类化合物含量无明显变化。结果表明:药渣在液化过程中纤维素首先液化产生呋喃类化合物;然后,木质素液化增加了液体产物中芳香类和羧酸类化合物的含量[17],提取过程对原料中的半纤维结构破坏严重,导致药渣中半纤维素水解产物酮类随温度和时间变化不显著。同时,稳定的木质素结构也可能受到一定的破坏,在保温反应开始时(0 h),药渣中的木质素已经开始发生热裂解反应,芳香类化合物含量达到28.44%。

图4 反应时间对生物油组成和含量的影响

2.3 料液比对药渣液化效率和生物油组成和含量的影响

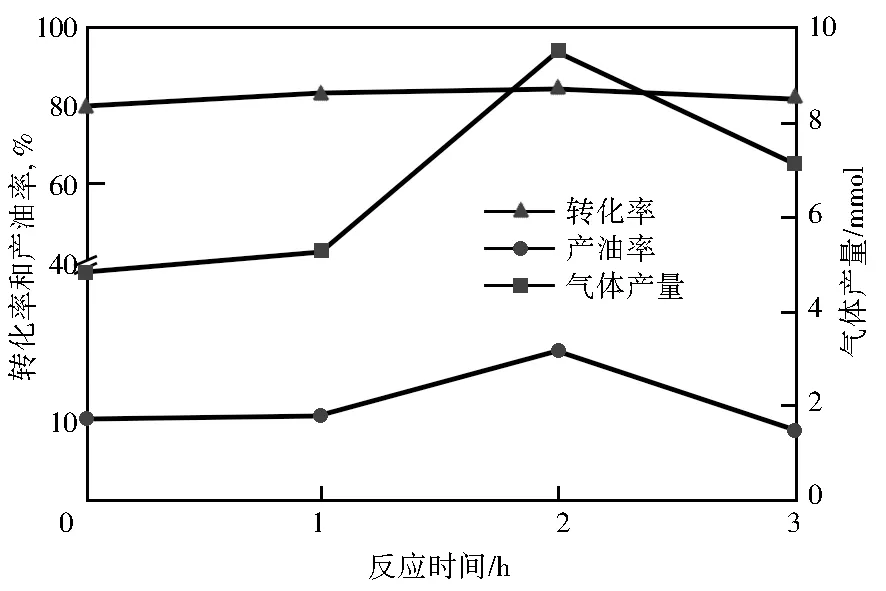

以水作为溶剂,在反应温度230 ℃和氮气压力1 MPa的条件下反应2 h,考察料液比对药渣液化效率的影响,结果如图5所示。

图5 料液比对药渣液化效率的影响

由图5可见,在粉防己药渣液化过程中,随着体系中溶剂水的增加,原料转化率先增加后稍有降低,而产油率逐渐增加。溶剂水含量较高时有助于原料和中间产物的分散传质,提高了原料的水解能力,同时,阻止了其进一步聚合,导致生物油得率增加;但溶液体积较多时,气体所占空间减少,促进了挥发性组分的二次反应,导致气体产量迅速降低。

表3为料液比对生物油组成和含量的影响。

表3 料液比对生物油组成和含量的影响

由表3可知,随着料液比的增加,产物中呋喃类化合物含量逐渐增加,而芳香类化合物含量逐渐降低,说明溶剂水的增加有助于纤维素热裂解能力的增强;但木质素热解过程中以Maccoll消除反应、逆烯反应和C—O键的均裂为主[15],反应过程中所需水分较少,较多的水含量可能抑制了逆烯反应的进行。

2.4 氮气压力对药渣液化效率和生物油组成和含量的影响

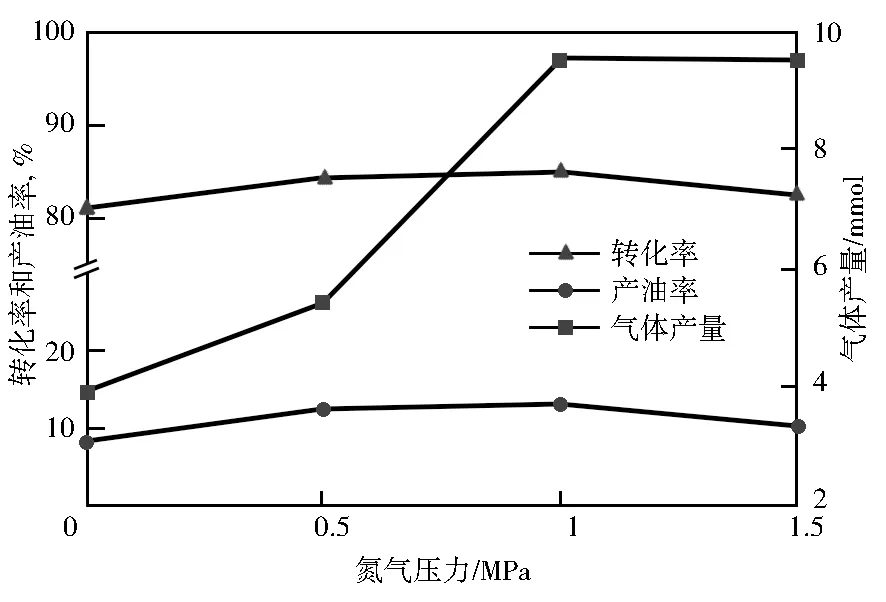

以水作为溶剂,在反应温度230 ℃和料液比1∶50的条件下反应2 h,考察氮气压力对药渣液化效率的影响,结果如图6所示。由图6可知,随着反应压力的逐渐增加,药渣的转化率维持在81.09%~84.92%,气体产量先增加后稳定,产油率先增加后减少。

图6 氮气压力对药渣液化效率的影响

不同氮气压力对生物油组成和含量的影响如表4所示。由表4可得,随着氮气压力的增加,液体产物中酮类和羧酸类产物含量增加,而芳香类产物含量有所减低。说明较高的氮气压力有助于半纤维素水解产物的转化,一定程度可能抑制了木质素的裂解。随着氮气压力的增加,含氮化合物含量有所降低,表明生物油中的含氮化合物不是由于N2溶解后相互反应产生的,含氮化合物来源于原料。

表4 氮气压力对生物油组成和含量的影响

3 结 论

以提取过生物碱的汉防己药渣为原料,采用高压液化法转化药渣制备生物油。通过对液化工艺条件探究发现,汉防己药渣生物油中以呋喃类、芳香类、酮类、羧酸类烷烃和含氮类化合物为主;适当提高反应温度有助于液化效率的提高;同时,由于药渣受到提取过程的影响,药渣中的纤维素、半纤维素和木质素的结构受到一定程度的破坏,与文献相比液化过程所需温度和时间显著降低;并且溶剂水量的增加可以提高纤维素的裂解能力,增加氮气压力可以提高半纤维的液化裂解能力。实验结果为药渣的高效低温液化制备生物质燃料奠定了实验基础,也为药渣的综合利用提供了一条新路径。