异型烟分拣系统码垛作业优化研究

2022-11-21杨旭东胡渊富蒲睿强徐明阳

杨旭东,胡渊富,蒲睿强,徐明阳

(贵州大学机械工程学院,贵州 贵阳 550025)

1 引言

提升分拣系统的效率一直是物流自动化领域研究的重点。国外为达到提升分拣系统效率降低物流成本的目的,研究了多线码垛系统的分配策略[1],机器人码垛解决高通量需求等问题[2];在条烟分拣领域已实现同一分拣线采用多台码垛机对不同品规(品牌)的条烟在同一垛位进行码垛并包装的技术。然而,目前国内的条烟自动化分拣包装线主要用于分拣标烟(外包装规格标准的条烟),对销量与日俱增的异型烟(外包装尺寸各异的条烟)大多采用效率低的手工分拣包装。尽管国内已有许多研究人员对异型烟分拣机、异型烟打码、异型烟分拣策略等问题进行了研究[3-6];但对异型烟码垛包装的研究并不多见。由于烟草商品的特殊性,无法提供大量的条烟进行试验,仿真建模就成了分析和优化异型烟分拣过程的强有力工具。基于上述原因,使用Plant Simulation这种先进的计算机仿真工具可以实现在异型烟分拣系统的规划设计阶段通过仿真的方法评价和论证设计方案的可行性;通过动态模拟异型烟分拣线的运行过程预测分拣线的运行状态和验证设备布局的合理性。其在仿真运行上采用的时钟离散化推进机制,对于异型烟分拣包装这样的典型离散化系统能全面地建模仿真,并且其内置的SimTalk语言能够实现模型的精细控制和灵活控制。

2 异型烟分拣系统的组成及工作原理

整套异型烟分拣系统主要包括由工控机、PLC等组成的信息控制部分和分拣设备、传送皮带、激光打码皮带、自动码垛设备以及裹膜包装设备等组成的机械部分,如图1所示。

图1 异型烟分拣流程Fig.1 Sorting Process of Special-Shaped Cigarettes

使用的码垛设备有翻板叠烟机和机械手。翻板叠烟机码垛效率高但只能码标烟或类标烟(与标烟外包装尺寸差别较小的条烟),且单次码烟数量必须是5或5的倍数,当单个订单中条烟数量含有5的余数或订单中含有异型烟时需要用到机械手码垛,因此需优化订单队列来配合码垛作业。在信息系统对订单数据进行优化后将分拣信息发送至异型烟分拣系统的PLC,根据排列好的订单品规和数量由PLC来控制分拣设备的出烟机构执行条烟的分拣操作。常使用的分拣设备有占地面积小的可调立式分拣机,单次出烟量大的卧式通道分拣机和布置灵活的手工电子标签货柜。条烟分拣到主线皮带上形成完整的客户订单队列后依次进入打码皮带机,按照订单流水号上的信息进行激光打码,然后进入摆臂皮带机。依据订单队列结构,条烟通过摆臂皮带机分流成上下两层,进入各自的缓存皮带后码垛机器人(翻版或机械手)进行自动码垛。翻版码垛工位码垛完毕后经链板自动前移到烟垛合单工位,在烟垛合单工位上按照订单流水号同机械手码好的烟垛进行烟垛合单,然后经链板往包装设备的横移机构送烟,横移机构自动将烟垛移至裹膜机入口,推烟机构将其送入裹膜机自动裹膜封切,包装机通过热收缩形成烟包,然后贴标转移到配送区。

3 异型烟分拣系统的建模仿真

3.1 数据采集与分析

通过对某烟草物流配送中心目前在销卷烟品规、数量和各卷烟外包装尺寸情况进行分析确定分拣机的数量和类型,通过对客户订单长度(单个订单中所有条烟的宽度之和)分析确定码垛方案。为该中心设计了可调立式分拣机80个用于分拣常见品规的异型烟,5个卧式通道分拣机用于分拣类标烟,16个手工电子标签货柜用于分拣不易入仓的品规;为该套异型烟分拣系统设置主线皮带一条,手工补货皮带一条,打码皮带一条,摆臂皮带一条;采用双层分流码垛模式,下层条烟采用翻版叠烟机码垛,上层条烟采用机械手码垛,烟垛合单后由同一台裹膜包装机包装。设计方案,如图2所示。

图2 异型烟分拣系统设计方案Fig.2 Design Scheme of Special-Shaped Cigarette Sorting System

在分拣开始前就要对订单进行EIQ(订单张数Entry,货品种类Item,数量Quantity)分析以确定各品规的卷烟对应的分拣机烟仓,从而减少分拣过程中分拣机的货品调配次数。在划分订单队列结构确定订单排序时,除了考虑不同的码垛机器人有不同的码垛方式,还需要注意订单中包含的异形条烟外包装尺寸。采用算法先按照条烟高度进行升序排列,然后根据条烟的宽度进行分类,各个宽度区间按照降序排列。综上,采用EIQ分析法得出订单基本规律,结合码垛包装等约束条件加以修正后的客户订单确定了订单次序、条烟队列、条烟品规等内容。

为了便于建模仿真,采用虚拟托盘队列思想对分拣系统的工作原理进行研究。假设一条无线长的传送带,在传送带上划分无数单元格作为托盘,每个托盘位对应一条卷烟,托盘的排列次序根据订单队列结构固定。在开始分拣后,虚拟托盘由分拣区入口进,分拣机内的条烟被分拣装入对应的虚拟托盘后离开分拣区。后续才能对条烟进行打码、码垛和包装等操作。虚拟托盘分拣示意图,如图3所示。

图3 虚拟托盘队列示意图Fig.3 Schematic Diagram of the Virtual Tray Queue

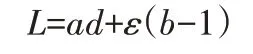

切单打码需要一定的时间,所以在订单与订单间留出了订单间距。设皮带速度为v,虚拟托盘宽度为d,订单间距为ε,日分拣条烟数为a,日订单数为b。记虚拟托盘段所占总长度为L,则:

记全部通过分拣区的时间为T,则:

假设订单i中含有ji条卷烟,设订单i到达分拣区入口的距离为Di,则:

对于订单i中的第k条卷烟C,记分拣区的入口到第k条卷烟所对应品规C的分拣机的距离为Sik=SC,订单i中第k条烟到达对应分拣机的距离为Lik,则:

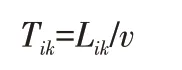

订单i中第k条烟的出烟时刻为Tik,则:

由此可以通过设置虚拟托盘控制相应分拣机对条烟的分拣时机。

3.2 仿真模型的搭建与验证

使用离散事件扫描法对该异型烟分拣系统进行仿真,依据仿真时钟扫描到的最早事件以及内部处理事件推进,按优先级激活实体进行活动,使测试通过的事件得以发生并改变系统状态。为充分使用仿真软件已有模型库,本次针对某异型烟分拣系统的建模仿真主要使用到的Plant Simulation软件模型库如下所列:

Source:按系列从订单表中生成MU(移动单元);

Station:用于设置处理单个MU的时间和进出条件;

Buffer:用于分拣机的仓储处理功能;

Conveyor:用于传送带模块,其灵活的传感器设置功能方便处理传送带上的MU;

PickAndPlace:设置为条烟的码垛机械手;

Part:设置为条烟类MU;

Method:用于SimTalk编程;

Chart:用于资源信息和数据统计。

根据异型烟分拣系统的工作原理和信息流动方向设计的仿真控制逻辑,如图4所示。

图4 仿真控制逻辑流程Fig.4 Simulation Control Logic Flow

把前处理中优化好的客户订单导入模型中设置好的订单表。编写的订单读取程序,如图5 所示。从订单表中读取订单流水号、计算单张订单条烟总数和开始分拣后已进入分拣区条烟总数等信息为后续控制条烟分拣、分流、码垛等提供依据。在使用Source按订单表生成条烟类MU时,为条烟MU赋予“Name”属性,即是品规。依据“Name”属性和读取的订单信息把条烟类MU补入模型中对应品规的分拣机烟仓Buffer等待分拣。

图5 订单读取程序截图Fig.5 Screenshot of the Order Reading Program

为了在模型中达到使用虚拟托盘控制分拣的目的,需要设置一条虚拟支路,在支路中根据订单表按顺序产生托盘类MU,根据设计方案中各分拣机烟仓距离分拣区入口的距离在支路皮带上设置传感器模拟PLC点位控制烟仓出烟,当托盘类MU到达传感器位置,传感器程序就会读取托盘的“Name”属性,如果“Name”属性同分拣机烟仓存储的品规一致则触发分拣机出烟到主线皮带上,出烟的同时为条烟MU赋予自定义的“danhao”属性,即是订单流水号。虚拟托盘支路,如图6所示。通过对图6中的虚拟皮带速度的设置,可以控制虚拟托盘的宽度,设置流水号改变时图6中Station对托盘类MU的处理时间来控制订单间距。当条烟类MU被拣选到主线皮带上后便形成了有序的条烟队列,且每条烟都被赋予了“Name”属性和“danhao”属性,后续的打码、分流、码垛、烟垛合单和裹膜包装等环节都主要依据这两个属性进行控制。最终构建的模型,如图7所示。

图6 虚拟托盘仿真模型Fig.6 Virtual Pallet Simulation Model

图7 某异型烟分拣系统仿真模型Fig.7 Simulation Model of a Special-Shaped Cigarette Sorting System

已知为某烟草物流配送中心规划设计的主线皮带速度v=1m/s;主线订单间距ε=732mm;虚拟托盘宽度为d=224mm;翻版码垛效率为16000条/小时;机械手码垛频次为3.5秒/次,每次最多抓取4条;裹膜包装机效率为14包/分钟。输入该烟草物流配送中心某日的订单数据运行仿真模型来验证搭建的模型。已知某日订单有18501条卷烟,1941张客户订单,则虚拟托盘所占总长度L=ad+ε(b-1)=5546.844m,全部通过分拣区的时间T=L/v≈1.54h,即分拣区段效率约为η1=12014条/小时。分流缓存区段的效率折损系数为β1(0.75-0.9),码垛合单区段的效率折损系数为β2(0.85-0.98),取中间系数,预估效率η=η1β1β2≈9300条/小时。取该日第3张订单的第1条烟C011(品规代号)验证分拣机分拣出烟的准确性,已知SC011=S31=1870mm,则D3=d∑ji-1+ε(i-1)=7736mm,L31=D3+S31,则T31=L31/v=9.606s。运行仿真检验这两个数据,分拣完毕共用时2.01小时,分拣机出烟准确,符合预期。

4 仿真结果分析与优化

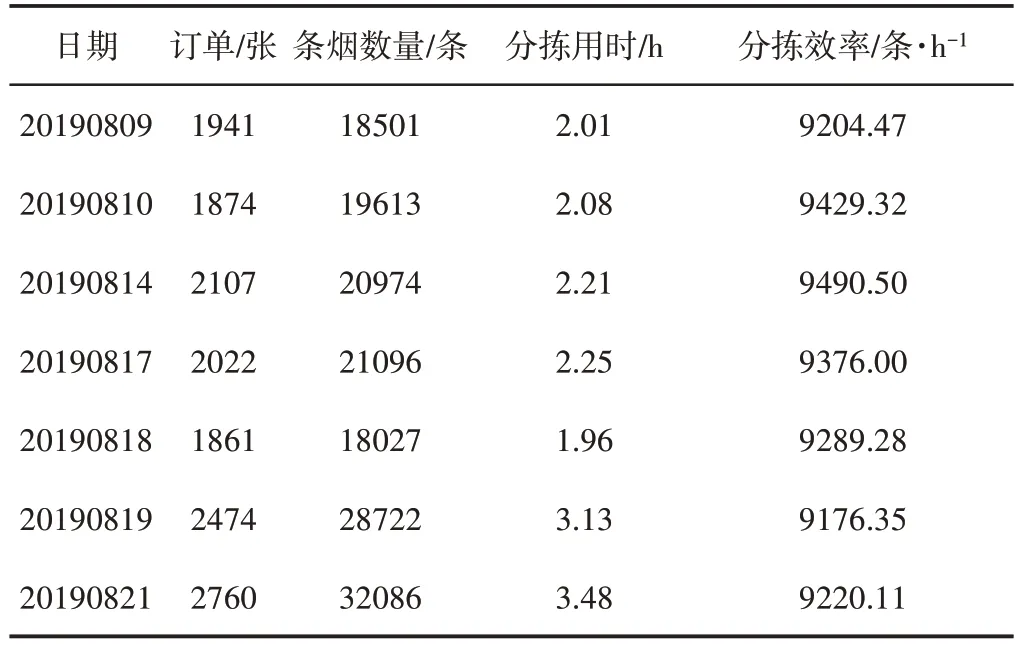

评价异型烟分拣系统的重要指标是分拣效率(条/小时)。在搭建好并验证后的仿真模型中输入该中心实际订单中某7天的数据,运行仿真后统计的分拣效率,如表1所示。

表1 分拣效率统计表Tab.1 Statistics of Sorting Efficiency

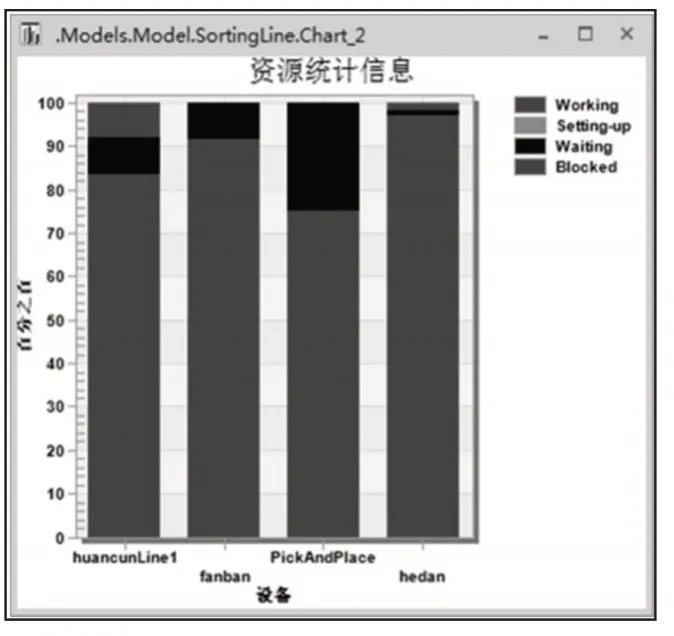

在前处理中确定订单队列结构后,分流码垛只能按订单条数和条烟尺寸范围进行分流,难以在仿真中研究分流缓存区段的效率折损系数β1。因此要优化该异型烟分拣系统提高分拣效率,只有提高码垛合单区段的效率折损系数β2。码垛区段,如图8所示。在仿真模型设置为无故障运行的条件下分析码垛合单区段的机械手(PickAndPlace)、机械手前的缓存皮带(huancunLine1)、翻板叠烟机(fanban)和合单工位(hedan)几个关键位置的设备利用率。

图8 码垛包装模型Fig.8 Palletizing Packaging Model

运行后的设备利用率,如图9所示。其结果表明翻板叠烟机的工作(Working)状态较好,机械手有较长时间处于等待(Waiting)状态,缓存皮带和合单工位处都存在一定的阻塞(Blocked)。

图9 设备利用率Fig.9 Equipment Utilization

造成这一现象的原因是机械手码好烟垛后等待翻板处的烟垛合单或者当翻板码好的烟垛到达合单工位等待合单时,机械手并未码好垛无法完成合单,这样在码垛合单工位处造成了一定的产能不平衡。由于机械手本身的码垛效率低于翻板叠烟机的码垛效率,在此考虑优化机械手码垛模式。利用机械手布置灵活的特点对码垛包装区段的设计方案进行优化。在机械手原有的码垛工位A的基础上再增加一个机械手码垛工位B,形成机械手双工位码垛模式,机械手在码垛工位A码垛完毕后转向码垛工位B码垛以减少烟垛等待合单的时间,如图10所示。通过仿真运行得出的优化后的设备利用率,如图11所示。优化后的数据表明机械手等待时长变短,缓存皮带的阻塞现象也有所缓解。

图10 机械手码垛工位优化设计Fig.10 Optimized Design of Palletizing Station for Robot

图11 优化后设备利用率Fig.11 Equipment Utilization after Optimization

在优化后的模型中输入表1中的客户订单数据,运行仿真后统计的分拣效率,如表2所示。

表2 优化后效率统计表Tab.2 Statistical Table of Efficiency after Optimization

5 结论

系统地介绍了异型烟分拣系统的工作流程和原理;在分析订单优化要点的基础上利用仿真平台依据订单队列结构和虚拟托盘技术完成了系统建模和验证;在分析仿真结果的基础上提出了一种优化异型烟分拣系统的方法。优化后模拟实验的结果以及多工位码垛合单的思想为以后的分拣系统设计提供参考,具有实际意义。