GA-BP神经网络在液压缸故障诊断仿真中的应用

2022-11-21曾良才

郭 媛,罗 严,曾良才

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉 430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉 430081)

1 引言

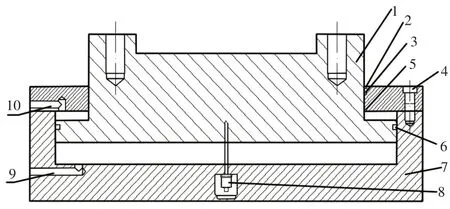

液压缸是大型的工程应用设备,广泛应用于冶金、矿山、工程机械和军工等领域。在其正常的工作过程中由于受到环境的恶劣影响,时常会受到各种冲击和油液污染,导致产生一系列故障。比如图1用于大型轧机辊缝调节的AGC伺服液压缸,其活塞直径达到1800mm,结构复杂,价格昂贵,当AGC伺服液压缸发生故障时,整条生产线停止工作,给经济带来很大损失。因此,预测故障,快速维修至关重要。液压系统结构复杂,故障模式多,故障点难以判定,一旦发生故障,如果没有大量的故障样本,在判断故障模式和故障类型上十分困难。实际的研究过程中大多是采取人为制造故障来获取故障特征[1]。

图1 AGC液压缸简图Fig.1 AGC Hydraulic Cylinder Diagram

但这种采取实验的方法进行故障模拟的代价很大,成本太高。对液压系统建立故障模型和仿真就显得十分必要,这里运用AMESim 软件对液压系统进行故障仿真,建立了故障模拟液压系统。

故障诊断从本质上讲属于模式识别问题,进行液压缸故障诊断的关键就是建立实际故障与故障特征数据间的非线性映射关系,从而实现对故障现象的准确判断[2]。神经网络有着很强的自适应、自学习和非线性映射能力,广泛应用于模式识别和故障诊断领域。而BP神经网络又因其结构简单易操作、训练算法多等优势在众多神经网络模型中被广泛采用[3]。但BP算法也有其局限性,在训练过程中会由于参数选择不当等原因导致收敛速度较慢,且可能陷入局部较小值。针对BP算法的缺陷,这里以液压缸故障诊断为例提出了一种利用遗传算法优化BP神经网络处理故障数据的诊断方法,该方法对比于传统BP算法预测精度更高,误差更小。为大型液压缸故障特征难提取,故障数据难收集难处理提供了一种新的技术。

2 液压缸AMESim故障诊断模型

2.1 液压缸AMESim模型

这里以AMESim自带液压缸为例进行故障诊断仿真,加入一些必要的液压元件进行系统建模。AMESim 关于液压部分有三个不同的库可供建模,分别是Hydraulic库,Hydraulic Component Design 库和Hydraulic Resistance 库。使用前两种库建立液压缸分析模型,如图2所示。

图2 液压缸AMESim模型Fig.2 AMESim Model of Hydraulic Cylinder

为模拟其工作状态。需要对其中所有元件设置仿真参数。选择液压泵排量为100cc/rev,电机转速参数为1000rev/min,即泵的输出流量为100L/min。由于系统压力由负载所决定,根据负载计算所得系统压力为17bar,所以设置溢流阀开启压力为20bar。重要参数设置,如表1 所示。其他未提及参数设置选择为软件默认。

表1 AMESim参数设置Tab.1 AMESim Parameter Settings

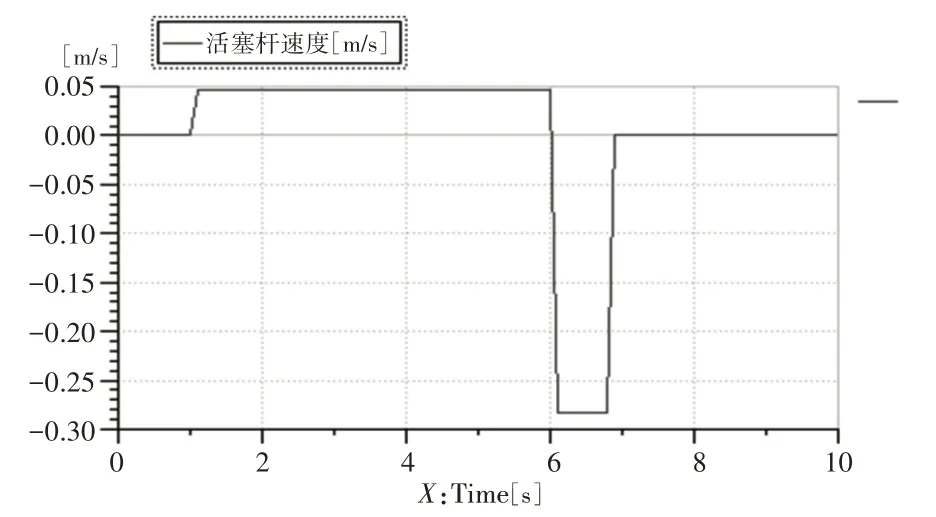

仿真运行时间定为10s,时间间隔为0.1s。运行仿真得到活塞杆位移和运动速度曲线,如图3、图4所示。

图3 活塞杆位移曲线Fig.3 Displacement Curve of Piston Rod

图4 活塞杆速度曲线Fig.4 Velocity Curve of Piston Rod

由活塞杆位移曲线可以看出。液压系统在(1~6)s内,液压缸左腔进油,活塞杆伸出。在(6~6.5)s左右,液压缸右腔进油,活塞杆返程。因为存在着恒定负载的关系,活塞杆返程的速度要大于伸出速度。且由图4可知,活塞杆伸出时的速度大约为0.046m/s。根据液压传动计算,活塞杆伸出速度:

式中:q—进入液压缸流量;A—活塞面积。

由于在进油口处设置了可变节流阀,节流阀流量公式为:

式中:q1—通过节流阀流量;At—节流阀通流面积;Δp—节流阀两端压差。

液压泵输出流量q0一部分经溢流阀溢流用于稳定系统压力,另一部分则进入节流阀q1。不计节流损失和管路损失有q=q1。经过理论计算得到液压缸速度为0.0472m/s。与仿真结果0.046m/s基本相同,验证了模型的准确性。

2.2 液压缸AMESim故障注入

运用AMESim模型进行故障诊断其优点就在于我们能够调整系统模型的仿真参数来模拟各种液压系统故障。AMESim 用户通过在草图模式下搭建好系统模型,在参数模式下通过改变仿真参数模拟故障类型,在运行模式下执行动态仿真,利用得到的结果用来仿真分析[4-5]。这里共模拟了液压缸内泄漏、液压缸外泄漏、液压缸爬行故障、电磁换向阀磁铁失效和液压系统进入空气共5种故障。

2.2.1 液压缸内泄漏

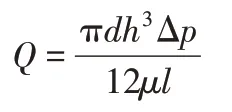

液压缸内泄漏是液压缸最难处理故障之一,故障发生的地方在液压缸内部,隐蔽性强,难以发现。建模时选择在HCD库建立的液压缸模型中加入了泄漏模块,通过改变泄漏模块中径向间隙参数能够改变液压缸内泄漏量,很好的模拟液压缸内泄漏故障。将液压缸内泄漏状态简化为同心圆环缝隙流动,泄漏量公式为:

式中:d—液压缸内径;h—活塞与缸壁间缝隙高度;Δp—缝隙两端压差;μ—液压油动力黏度;l—缝隙长度。

液压缸结构一定,液压缸内径d和缝隙长度l也就确定。液压油动力粘度与温度和压力有关,缝隙两端压差由运行工况而定。液压缸内泄漏量主要取决于缝隙高h,且与h的三次方成正比。改变AMESim中泄漏模块径向间隙也就是改变了液压缸活塞与缸筒壁之间的缝隙,从而达到改变内泄漏量[6]。

2.2.2 液压缸外泄漏

2.2.3 液压缸爬行故障

液压缸爬行现象是指液压缸在较低速运行工况过程当中出现严重的速度波动,导致液压缸运行不稳定,有时还会形成一动一停、一快一慢的现象。液压缸发生爬行现象的原因有很多种,液压缸内静、动摩擦因数差异过大是其中一种,通过改变液压缸运行时受到静摩擦和动摩擦力的大小可以有效模拟液压缸爬行现象。

2.2.4 电磁换向阀磁铁失效

在液压系统中电子元件一般要比液压元件更容易发生故障。油路不能换向或换向动作缓慢是换向阀电磁铁失效典型的特征,它会导致液压系统无法正常工作,影响液压系统的稳定性。通过改变电磁铁输入电信号的通断能够很好的模拟换向阀磁铁失效故障。

2.2.5 液压系统进气

液压系统进入空气主要有两种来源:(1)从外界被吸入到液压系统内的,包括泵吸入空气和液压缸内或液压系统管道内有气未排干净等原因引起。(2)油液中混入的气体,这部分气体与油液混合在一起,当压力降低到足够低时这部分气体会以气泡形式析出,产生空化现象。液压系统进气会影响液压系统的工作效率。当系统进入空气时,液压油的体积弹性模量将大大减少,通过改变油液属性中体积弹性模量的大小可以有效模拟液压系统进气故障。

2.3 故障数据采集

根据上述进行故障的注入,在AMESim液压缸模型中改变不同的参数设置,分别在这5种故障模式下进行数据采集,每种故障模式采集10组实验数据,加上正常工作模式共60组数据,因篇幅有限,记录其中25组数据,如表2所示。

说到磨课的具体流程,笔者所在教研组总结了“一课多上、一课三磨”的实践流程:(1)基于个人经验独自备课;(2)结合师傅指导进行二次备课;(3)备课组听课、评课;(4)结合修改意见,进行三次备课;(5)教研组听课、评课;(6)撰写教学反思和磨课心得.正所谓“三磨三度、一课三‘劫’”.

表2 部分故障数据Tab.2 Partial Fault Data

3 基于BP神经网络液压缸故障诊断

将AMESim液压缸模型中各个故障模式下得到的数据信息作为神经网络输入,分别取换向阀A口流量、换向阀A口压力、换向阀B口流量、换向阀B口压力、液压缸左腔流量、液压缸左腔压力、液压缸右腔流量、液压缸右腔压力作为网络特征。其向量为X=[X1,X2,X3,X4,X5,X6,X7,X8]。然后在AMESim 模型中分别注入液压缸内泄漏、液压缸外泄漏、电磁换向阀磁铁失效、液压缸爬行故障和液压系统进入空气故障作为输出信息。故障向量分别为Y=[Y1,Y2,Y3,Y4,Y5]。对应故障代码表示为(0 0 0 0 0 1)、(0 0 0 0 1 0)、(0 0 0 10 0)、(0 0 1 0 0 0)、(0 1 0 0 0 0)。正常工作状态Y0表示为(1 0 0 0 0 0)。故障信息,如表3所示。

表3 故障信息Tab.3 Fault Information

网络输入共8个特征,即输入层的神经元个数为8。故障向量代码共6个特征,即输出层神经元个数为6,隐含层节点数根据经验及多次实验选择为5。传递函数方面隐含层传递函数选择S型正切函数tansig。输出层传递函数选择S 型对数函数logsig。训练算法选择BP默认的trainlm 训练算法。训练次数设为1000学习率0.1训练目标为0.01。当BP神经网络达到均方误差性能函数设定值时,网络停止训练,满足目标要求。在MATLAB软件中将数据导入算法模型中,以每组故障数据中的随机9组作为BP神经网络的输入样本,开始网络训练。训练完成后将另外1组故障数据作为测试样本,对其测试,得到测试样本的网络输出。输出结果,如表4所示。

表4 BP测试结果Tab.4 BP Test Results

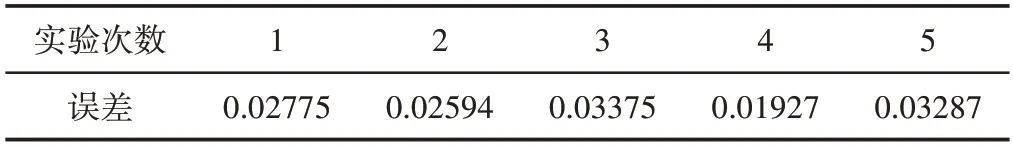

重复进行5次实验,得到5次的实验结果,如表5所示。

表5 5次BP实验误差结果Tab.5 Error Results of 5 BP Experiments

从表中可以看出传统BP算法故障诊断误差偏大,网络预测结果并不理想,而且多次测试结果差异性也很大。传统BP算法故障诊断效果并不理想,存在着预测误差较大、多次诊断鲁棒性不好等缺陷,必须对其进行改进提高故障诊断的准确性。

4 基于GA-BP神经网络液压缸故障诊断

4.1 遗传算法简介

遗传算法是一种高效整体寻优搜索算法,具有很强的全局搜索能力。它在搜索之前先把解空间中的所有可能解整合为一个解集合形式,每一个解集合即为一个个体,并将这些个体编码成遗传空间基因串形式,通过一系列遗传操作来进化产生新的解,最后根据预定的目标适应度函数来衡量个体的好坏,不断迭代得到最优个体。遗传算法具有解决大规模和非线性组合优化的能力。该优点对于解决BP神经网络初始权值和阈值难以准确选取最优问题时提供了优化方法[7-8]。

4.2 遗传算法优化步骤

遗传算法优化神经网络其目的就在于确定出网络的最佳初始权值和阈值。根据预先确定的网络拓扑结构得到各层连接权值和阈值总的个数,再选择合适的编码方式对个体的编码长度进行确定,接下来选择神经网络诊断输出的误差作为适应度值进行优化,将优化后获得的最优权值和阈值重新赋予到BP神经网络中,得到新的神经网络[8-9]。

遗传算法优化具体步骤如下:

(1)个体编码。在GA-BP神经网络中,个体包含网络所有初始权值和阈值。不同的编码方式代表着不同的遗传特性,这里选择实数编码。

编码长度:

式中:N—输入层节点数;M—隐含层节点数;L—输出层节点数。

(2)初始化种群。随机初始化种群,种群规模对遗传算法优化性能影响很大,种群规模过大优化时间也越长,种群规模过小则不易找到最优解。一般选取种群规模在(40~100)之间,这里选取为40。

(3)适应度函数的确定。个体的适应度越高,表示该个体越优,被选中作为父代的概率也就越大。神经网络预测误差越小代表期望个体适应度越高,诊断效果也就越好。即以BP神经网络预测输出与期望输出之间的误差平方和的倒数作为遗传算法的适应度函数。适应度函数:

式中:MSE—神经网络均方误差性能函数。

(4)遗传操作。选择操作是基于个体适应度值进行的,将个体适应度所占的比例作为选择概率P,最优个体直接遗传复制到下一代。交叉操作是按较大概率从群体中选取两个个体,对它们按交叉概率选取一个或多个交叉点进行交换部分基因以形成新的个体。变异操作是指随机地改变个体某个或某些基因数,进而产生新的个体。

(5)得到新种群。将经过上述操作后得到的新一代染色体重插入到父代种群个体中,得到更优的新种群和新的个体目标函数适应度值。

(6)迭代寻优。不断进行循环操作得到新的种群,直到得到所需要求适应度值的个体或者运行到最大迭代次数时循环才会结束。经过遗传操作后,新形成种群会沿着适应度高的方向不断进化,产生最优个体。

(7)解码最优解。最优个体中包含着BP网络最佳权值和阈值。解码得到最佳神经网络连接权值和阈值并重新赋予到BP神经网络中,得到优化后网络[10-11]。

遗传算法优化BP 神经网络液压缸故障诊断流程图,如图5所示。

图5 GA-BP神经网络流程图Fig.5 GA-BP Neural Network Flow Chart

4.3 GA-BP诊断结果

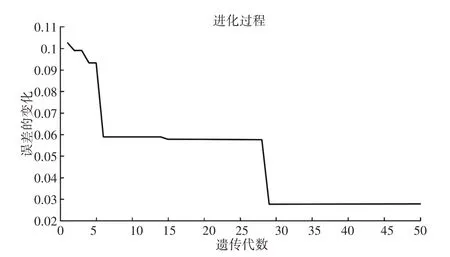

利用上述方法得到优化后BP网络之后,再次进行故障诊断。得到相同测试样本优化后的网络输出,输出结果,如表6 所示。进化过程误差曲线,如图6所示。

表6 GA-BP测试结果Tab.6 GA-BP Test Results

图6 进化过程误差曲线图Fig.6 Error Curve of Evolution Process

通过分析表6中诊断数据可知,诊断输出值和期望输出值之间的误差明显减小。并且由进化过程误差曲线图可知,在迭代过程中误差下降很快,迭代到28代时误差基本稳定在最小值。而且多次实验误差相差无几,故障诊断识别精度都很高。

4.4 BP与GA-BP结果对比

为了方便与传统BP算法做对比,同样进行5次实验,实验误差结果,如表7所示。若单个数据诊断误差超过0.05则判定为诊断错误,得到每次实验的正确率。将BP 与GA-BP 诊断结果对比,如表8 所示。将5 次实验结果GA-BP 与BP 对比可以发现,GA-BP在故障诊断正确率方面要明显优于传统BP神经网络,正确率能够达到100%。测试结果表明,经遗传算法优化的BP神经网络可以大大减小诊断误差,提高诊断正确率,准确识别故障类型,能够运用到液压缸故障诊断当中。

表7 5次GA-BP实验误差结果Tab.7 Error Results of 5 GA-BP Experiments

表8 BP与GA-BP结果对比Tab.8 Comparison of BP and GA-BP Results

5 结论

这里根据大型液压缸故障数据难收集难处理问题,提出利用仿真模拟出液压缸模型获取数据、利用遗传算法优化神经网络方式处理数据的液压缸故障诊断方式。研究结果表明:(1)将遗传算法优化的BP 神经网络模型应用到液压缸故障诊断当中,运用AMESim仿真出相应的液压缸模型,通过改变仿真参数模拟液压缸故障,收集故障数据。该方法能够准确识别液压缸故障类型,误差较小,表明了该方法应用到工程实践中的可行性。(2)GA-BP神经网络算法模型相比于传统的BP神经网络来说,GA-BP能够有效弥补BP神经网络权值和阈值无法准确获得和随机初始化权值和阈值导致网络泛化能力不强、易陷入极小值的缺陷,并且在故障诊断的精度和效率方面均能得到提升,基于GA-BP神经网络液压缸故障诊断方法表现优异,可以适用于液压缸故障诊断。