轻量化雷达收发机箱的全密封结构设计

2022-11-21方益奇白雅洁张天宁王钰涵

方益奇,白雅洁,张天宁,王钰涵

(西安电子工程研究所,西安 710100)

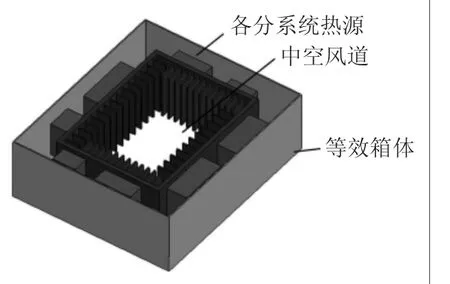

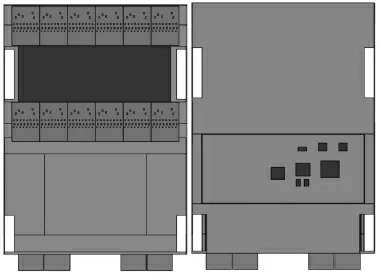

1 收发机箱的结构组成

雷达天线收发系统机箱是某便携式雷达的结构载体,其内安装了雷达的裂缝天线、T/R组件、频综、信号处理、数据处理、波控、电源等。采用电气一体化设计技术,将信号处理与数据处理集成设计,波控与电源集成设计。采用总体结构集成设计技术,将雷达结构分为前端、后端两个组成部分。

T/R组件共上下两排,通过波导口与天线背面波导口连接,为节省走线空间,降低电缆长度和质量,频综和波控电源板安装固定在T/R组件的同侧安装面,四者组成的结构装配体合称雷达前端。信号处理等其余后处理分系统称为后端。前端安装在收发机箱前腔,后端安装在收发机箱后腔,两者贴服在中空的密封的散热风道面上。

雷达收发机箱主要由箱体、风道冷板、天线罩、后板等组成。天线罩与后盖板可以拆卸,以便完成雷达整机的调试。左、右侧板安装在机箱的两侧面,左、右侧板上安装雷达主机的对外插座,风道冷板自带散热翅片,配合安装在箱体底部的风机用来完成整机的散热。

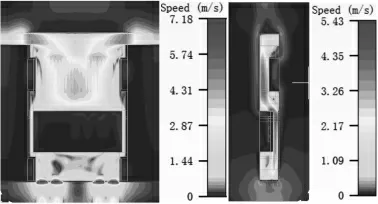

2 收发机箱的密封风道

收发机箱采用全密封设计,首先天线辐射腔与后处理腔体密封,实现整个后处理腔体区域的电磁密封与水汽密封。各分机的热量通过热传递传到风道散热面,通过风机对流散热完成。采用密封的散热风道,整个雷达分系统与外界密封隔离,保证了雷达设备的防水、防尘及EMC要求。通过优化锥形的中空散热共轭风道,使整个机箱的热控设计达到最优化。优化设计后的中空锥形共轭散热密封风道,合理地分配了冷却流,采用传导与强迫对流风冷的方法解决了收发箱体内大功率器件的散热密封问题。中空风道的散热原理如图2所示。

图1 雷达结构组成

图2 中空密封风道的散热原理

雷达各分系统均密封在收发机箱内,该设计方法首先将考虑雷达的各分系统的连接,包括传统设计中电缆接头的密封等,均在密封的箱体内完成。箱体内部的散热由穿过机箱的中空风道完成。风道的末端采用4个风机,对称布置,完成与外界的对流换热。该密封的中空风道,由机箱穿入穿出,雷达内的各分系统的热量,均传递到该风道的内表面,风道的内腔设计有散热翅片,在分系统与风道之间柔性填充导热垫和导热硅脂,用来弥补加工误差带来的热量传递损耗。此时热量以较低的热阻传递到风道内,通过风道内高速的冷却气流完成与外界的热量交换。

3 收发机箱的轻量化设计

采用新型薄壁层叠结构形式,实现铝合金箱体非承重风道面0.5~0.7 mm壁厚以下的工程设计与加工工艺设计。雷达的收发机箱,采用7075 T651铝合金材料,五轴机床精密加工后热处理成型,进行结构上的拓扑优化设计。同时对散热风道内的散热齿的高度、数量、形状、厚度等参数进行优化,在质量和散热指标之间找到最佳平衡点。

箱体设计的创新点在于密封风道的结构设计,将模块各发热面通过柔性导热衬垫传导到风道内表面,风道的内表面设计有散热翅片,风道内表面与外界相通,通过风机对流换热与外界进行热交换。

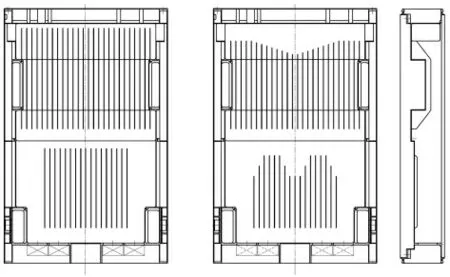

T/R阵面方向的散热齿形优化前后如图3所示。热仿真减重优化后的散热齿齿形布局:T/R左右进风口采用锥形增压结构,底部微波模块散热采用波浪散热布局,散热翅片经过优化,厚度为0.4 mm。翅片比优化前可减轻质量150 g。

图3 新型薄壁层叠结构形式

为了增大箱体结构的强度和刚度,箱体采用整体成型的框架式承重设计。考虑到便携背负的具体质量要求,机箱采用薄壁设计,除承重骨架安装面外,其余承重的主体壁厚为0.8 mm。对于非承重风道面0.5~0.7 mm壁厚以下采用层叠薄壁设计技术。多个层叠薄壁设计,增加了许多类框架的薄壁高筋结构形式。在减轻质量的前提下,增大了结构的刚度。

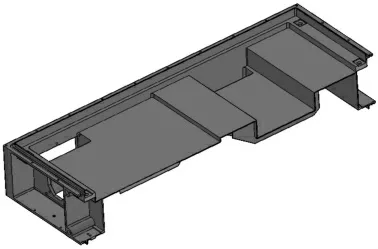

风道面层叠薄壁框架设计细节如图4所示,风道冷板导热面的多层翻折结构不仅可以增大接触面的刚度,同时用来弥补导热面高低不同造成的安装不一致。

图4 风道面的层叠薄壁设计细节

箱体的结构设计采用一体式的骨架设计,提高了主体结构的固有频率,增大了系统的刚度和韧性[4-6]。

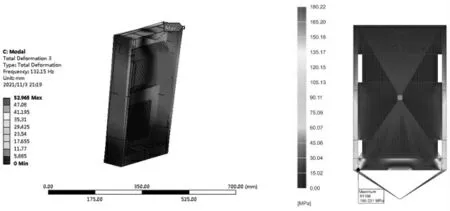

4 仿真分析

图5 箱体的强度和刚度的仿真分析

4.1 热仿真

4.1.1 热仿真模型

仿真时去掉了各种倒圆、小孔、微小突起等对于散热影响甚微但严重影响计算效率的非必要几何体。

T/R模型的末级功率放大器和驱动放大器通过载体直接烧结在模块壳体上,且载体的热阻较低,可以忽略;其他芯片产生的热量先传递到多层混压板后,再传递到模块盒体底部,但是由于其他芯片的发热量很小,同样可将其简化为直接贴合在壳体上;T/R模块中外围的铝合金框架主要起到隔离作用,可忽略其影响,最终将T/R模型简化为发热模块装载在T/R底板的简化模型。忽略信号处理通过PCB的散热,假设信号处理只通过设计的风道进行散热,只保留了信号处理发热模块并将其简化一个实体发热体元。电源和频综发热量相对较小,并且对温度不敏感,将其简化为实体发热单元,主要评估其壳体温度。TR模块风道的进风口处有防尘罩,内部存在大量孔洞,对风阻有较大影响。对该模块的详细建模较为复杂,考虑用软件自带的多孔板模型进行简化模拟。通过计算多孔板的孔隙率进行实际流阻的仿真,经计算多孔板的孔隙率为0.55。

4.1.2 仿真结果

风冷散热系统流场分布如图7所示,风道内风速大多处于2.5 ~5.0 m/s范围内,表明风道通风良好,能够为散热提供足够的风冷源[2-3]。

图6 雷达整体热仿真模型

图7 仿真结果

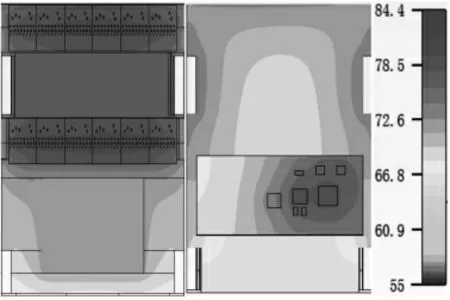

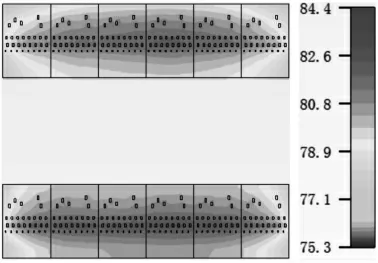

机箱内的温度场分布如图8所示,高温度出现在T/R模块附近,为84.4 ℃,位置为图中第二排T/R组件的中间位置,T/R组件壳体之间的最大温差为9.1 ℃<10℃,满足T/R组件温度一致性要求,组件壳体最高温度84.4 ℃。仿真分析结果如图9所示。

图8 雷达整体温度分布

图9 T/R组件壳体温度分布

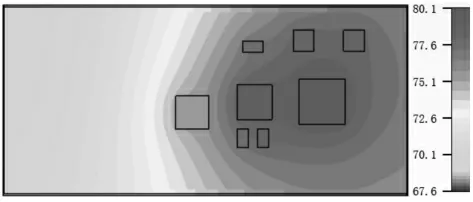

雷达信号处理最高温度为80.1 ℃,出现在FPGA处,小于85℃,满足系统热控要求中的信息处理模块中FPGA的最高壳体温度≤85 ℃的设计要求。仿真分析结果如图10所示。

图10 雷达信处温度分布

4.2 力学仿真

力学仿真分析时的加载方式分别给雷达框架结构未约束的z、y、x平动自由度方向施加强迫振动,按照GJB 150.16A-2009《军用设备环境试验方法第16部分:振动试验》中组合轮式车振动环境施加激励谱[1]。

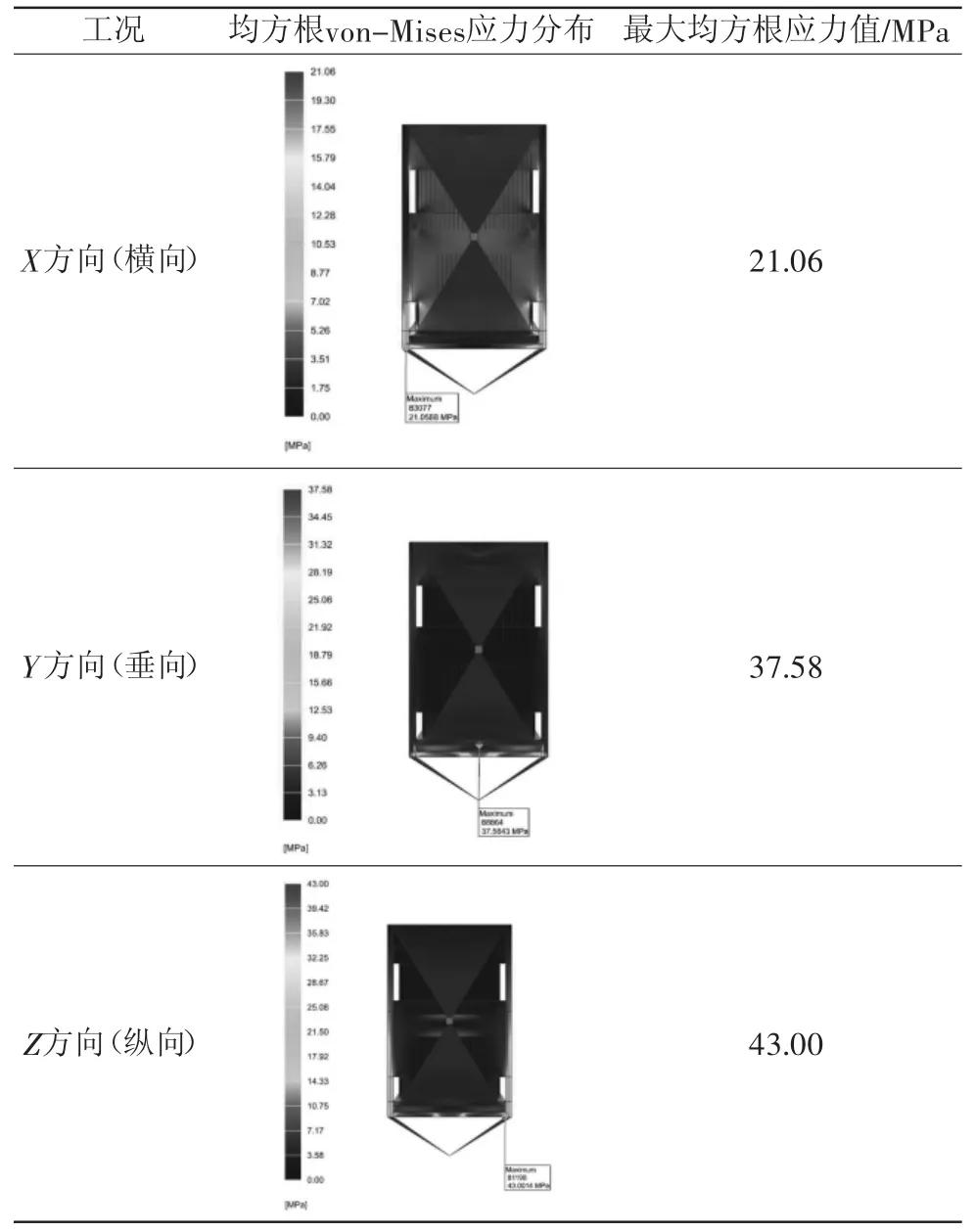

应用模态叠加法分别对模型的3个方向进行随机振动分析,随机振动计算结果如表1所示。

表1 随机振动分析结果

根据随机振动仿真结果,雷达箱体结构整机横向、垂向、纵向的最大均方根Von-Mises应力值分别为21.06、37.58、43.00 MPa,均小于材料的疲劳极限(148 MPa),因此能够满足雷达结构车载运输振动性能要求。

5 结论

收发机箱采用全密封设计,实现整个前、后处理腔体区域的电磁密封与水汽密封。各分机的热量通过热传递传到风道散热面,通过风机对流散热完成。采用密封的散热风道,整个雷达分系统与外界密封隔离,保证了雷达设备的防水、防尘及EMC要求。通过优化锥形的中空散热共轭风道,使整个机箱的热控设计达到最优化。优化设计后的中空锥形共轭散热密封风道,合理地分配了冷却流,采用传导与强迫对流风冷的方法解决了收发箱体内大功率器件的散热密封问题。由于中空的散热风道自身具备较低的热惯量。环境温度的变化,经过较长的阻尼才能传递到机箱内部,相对来说,雷达各分系统所受的环境交变应力也较弱,将湿热试验的温度循环带来的应力影响降到最低。

在设计质量不受约束的条件下,雷达结构的高强度可以通过增加设备的结构质量来实现。雷达同时受到便携式雷达质量轻的设计约束。如何权衡在两个受限条件下的优化设计是总体结构设计的关键技术。因此本机箱的结构设计在高强度力学要求下进行结构的轻量化设计,既满足便携设备质量的轻量化要求,又满足受力的要求。