带式输送机零部件智能工艺设计系统研发

2022-11-21刘俊利崔冠辉李树平路辉刘忠朋

刘俊利,崔冠辉,李树平,路辉,刘忠朋

(河南理工大学机械与动力工程学院,河南焦作 454003)

0 引言

近年来,随着智能制造、互联网、计算机辅助设计技术的快速发展,基于模型定义(Model-Based Definition,MBD)的数字化设计与制造技术已成为制造业信息化发展趋势[1-2],由三维模型转换为工程图,再到工艺设计的工艺表述方式,已不能满足企业需求[3]。为此,国内外诸多企业和学者对MBD技术进行了相应探究。自20世纪90年代起,国外波音公司通过技术改革率先发起三维标注技术方面的研究,使产品的研发周期和返工率显著降低;随后国际各大软件公司相继在自己的产品中加入三维标注模块,但对于复杂产品会出现标注紊乱和“刺猬”现象[4]。国内对MBD技术的研究主要体现在航空航天等高端领域,具有一定局限性,尤其在带式输送机这样的中小型装备制造企业,有关三维工艺的研究更是处于初级探索阶段,其中同系列的不同零件从设计到制造需要进行多次模型和图样间的转换[5-7]。这种方法不仅工作量大,而且在信息传递过程中易形成数字信息孤岛,难以适应市场快速响应要求。将设计与制造信息嵌入到三维数字模型中,以模型驱动加工生产的模式成为现代企业工艺设计的主流[8]。因此,在数字化制造背景下研究带式输送机零部件工艺模型及信息流传递的设计具有重要意义。

CBR智能推理技术能够充分借鉴以往成功案例,并以此为基础处理当前目标问题,从而达到知识重用和快速求解的目的,在实际应用中是一种广泛被采用的求解策略。

本文以智能设计、智能工艺等智能制造相关技术为基础,提出了一种基于MBD的工艺模型参数化设计方法,并通过特征识别及CBR推理技术,实现面向制造的产品工艺信息全三维表达,推进了智能工艺设计的研究进程。

1 MBD工艺模型的理论基础

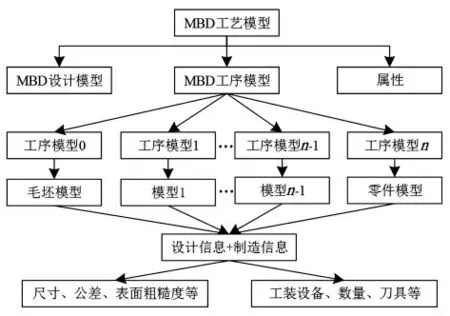

在“中国制造2025”的大战略背景下,数字化制造和信息化设计已成为机械行业改进设计方式和迈向智能化的主要方法,传统“三维模型+二维图样”的工艺设计方式阻碍了制造技术的数字化推广和应用。因此,通过三维模型表达产品的设计和制造信息十分必要。MBD工艺模型集成了产品从设计到最终装配整个过程的所有信息,它将MBD设计模型、MBD工序模型及对应工艺属性有效集成起来形成一个有机整体。其中,MBD设计模型主要包括基本几何信息和工艺信息,是MBD工艺模型建立的基础。MBD工序模型描述了零件从毛坯模型到设计模型生成的各中间状态的集合,它能够体现出零件的形状结构特征和用于指导加工的相关工艺信息(工序尺寸、公差、表面粗糙度和加工要求等),是零件工艺信息表达的主要载体。通过将MBD设计模型和各中间状态的MBD工序模型组合起来,生成MBD工艺模型,为实现设计制造一体化提供技术支持,其具体关系如图1所示。其中,MBD设计模型可将零件的几何元素和工艺信息集成到三维模型中,它不仅能够表达零件的几何拓扑结构,而且可以依据现有资源库对零件加工工艺进行设计,从而由每道工序加工要求创建出相应MBD工序模型。

图1 MBD工艺模型

2 MBD工艺模型建立

为实现产品工艺信息的三维表达,利用企业现有资源并结合加工过程,通过三维参数化设计方法,将相关信息在模型中进行标注,完成MBD工艺模型的创建。具体建模内容主要包括工艺属性信息、加工工艺信息、特征信息、注释信息和标注信息等。

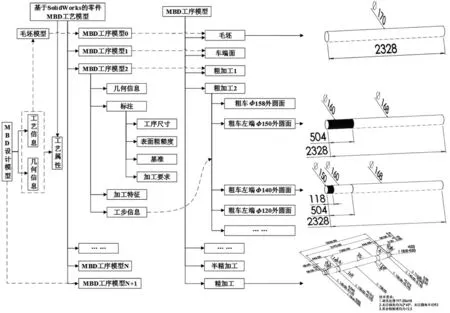

以带式输送机零部件滚筒轴为例,首先由参数化系统生成MBD设计模型;其次根据工艺路线,采用逆向建模思路,通过去除特征的方法,创建每道工序对应的工序模型;最后将相关工艺属性和信息嵌入到工序模型中,完成MBD工艺模型的建立。其过程如图2所示。

图2 基于MBD的改向滚筒轴工艺模型建模过程

2.1 MBD设计模型的三维工艺参数化

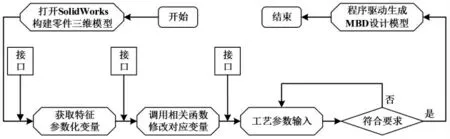

研究中采用基于特征造型的方法实现MBD设计模型的参数化生成,通过三维建模软件SolidWorks,利用其提供的二次开发API接口,结合Visual Studio编程工具,进行应用程序的设计。三维工艺参数化主要步骤如下:1)安装SolidWorks插件模板和类型库文件的引用,实现控制窗口和设计变量之间的连接。2)在SolidWorks中依照零件工程图样建立相应三维模型,并明确设计变量,如长度、直径、粗糙度和基准等。3)选择Windows窗体应用模块,调用API函数编写程序和设计界面。4)以插件的形式导入到SolidWorks中,输入几何尺寸和工艺参数,生成MBD设计模型,完成三维工艺参数化设计。与基于几何关系的数学建模方法相比,该方法从三维实体模型出发,能更好地表达和服务于三维集成模型。MBD设计模型参数化过程如图3所示。

图3 MBD设计模型参数化过程

2.2 MBD工序模型设计

为将零件相关机加工艺信息映射到三维模型中,形成一个集设计模型和工艺信息于一体的三维载体,利用参数化设计方法,在SolidWorks环境下,采用面向工艺要求的逆向建模思路,应用其提供的配置功能建模技术,对MBD工序模型进行设计,在设计时将工序和工步模板作为派生配置添加到工序模型及工步配置中,在模型中实现设计和工艺的关联。通过配置功能建立的MBD工序模型设计树如图4所示。

图4 改向滚筒轴配置

2.3 MBD工艺模型输出

由于MBD技术在国内制造领域的应用正处于过渡阶段,企业、客户、设计人员、售后人员等之间的交流多数仍以传统二维图样为媒介,三维工艺的应用仍存在诸多困难。结合当前MBD技术的实施状态,以类似工艺卡片的形式输出MBD工艺模型和发布工艺信息,使零件信息传递能更好地被下游人员所理解,提升企业生产效率。

3 智能工艺设计系统开发

采用上述方法,结合SolidWorks API接口和基于实例推理技术,利用Visual Studio编程工具对SolidWorks进行二次开发,以改向滚筒中滚筒轴的设计为例,验证带式输送机零部件智能工艺设计系统的可行性。

3.1 MBD设计模型参数化生成

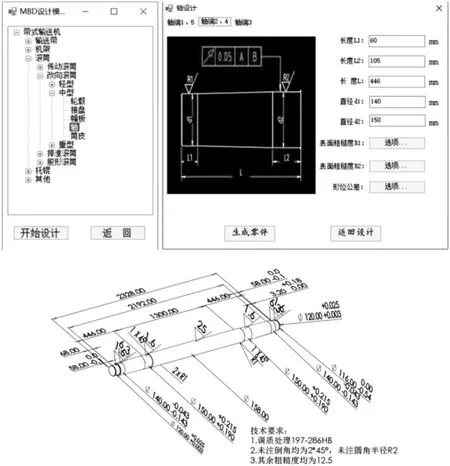

带式输送机零部件智能工艺设计系统基于COM技术以插件的方式将所开发项目添加至SolidWorks中,其功能模块设计如图5所示。

图5 系统界面设置

进入“MBD设计模型参数化”设计模块后在零件选型界面选择“轴”,系统随后跳转至轴的工艺设计界面。设计人员可根据实际需求输入零件的几何尺寸和非几何尺寸,包括表面粗糙度、尺寸基准、形位公差等零件工艺参数。在输入相关工艺参数后,点击“生成零件”,经后台程序运行,生成对应零部件的MBD设计模型,完成工艺参数化设计,如图6所示。

图6 MBD设计模型参数化设计

3.2 信息提取与工艺检索

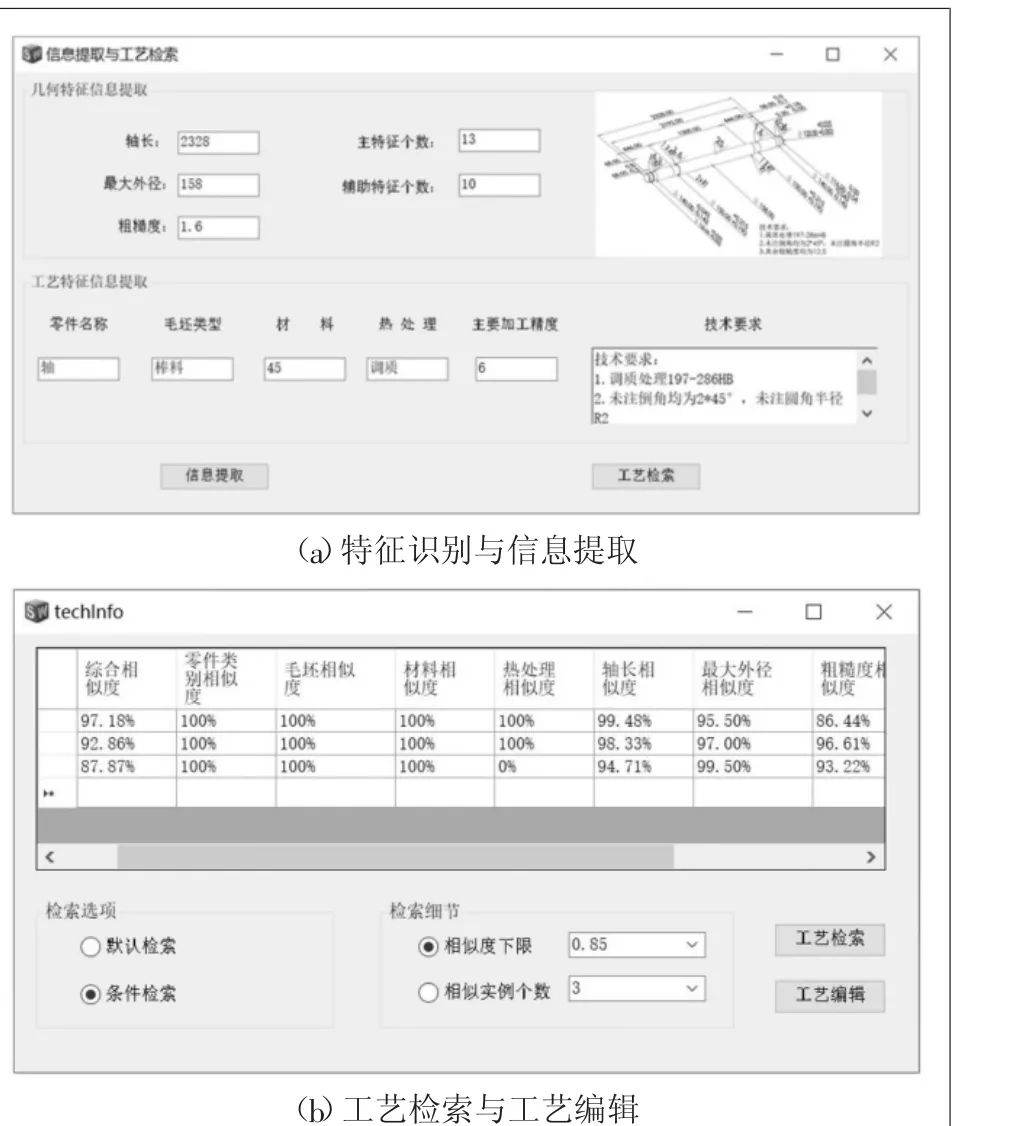

MBD设计模型经设计人员稍微修改后可快速生成满足要求的目标模型,对模型进行特征识别及信息提取操作。以滚筒轴零件为例,主要对几何特征(轴长、最大外径、粗糙度、特征个数等)和工艺信息(零件名称、毛坯类型、材料、热处理、主要加工精度、技术要求等)进行识别并提取;将提取到的信息由实例推理技术与数据库中的工艺实例对比并进行相似度计算,从而快速定位与目标零件最为相似的工艺实例,如图7所示。

图7 信息提取与工艺检索

检索出来的仅仅是相似零件,其机加工艺不能完全适用于目标零件,因此需要对相似实例的配套工艺进行简单修改以形成新的工艺过程。通过选中零件进行该相似零件工艺的查看,点击“工艺编辑”按钮,系统跳转至工艺编辑界面,如图8所示。该模块设计有工艺编辑对应的增删改调等功能,点击左侧工序后,右侧会自动显示该工序对应的工步,经设计人员简单修改后可快速生成满足目标零件要求的工艺流程。

图8 工艺编辑界面

3.3 数据库管理

智能工艺设计系统数据库包含了零件加工过程所用的机床刀具等工艺信息,设计人员可通过对应按钮对工艺实例和机床设备等信息进行维护和管理,将修改后的工艺实例作为新实例储存到数据库中。系统数据库管理模块如图9所示。

图9 数据库管理模块

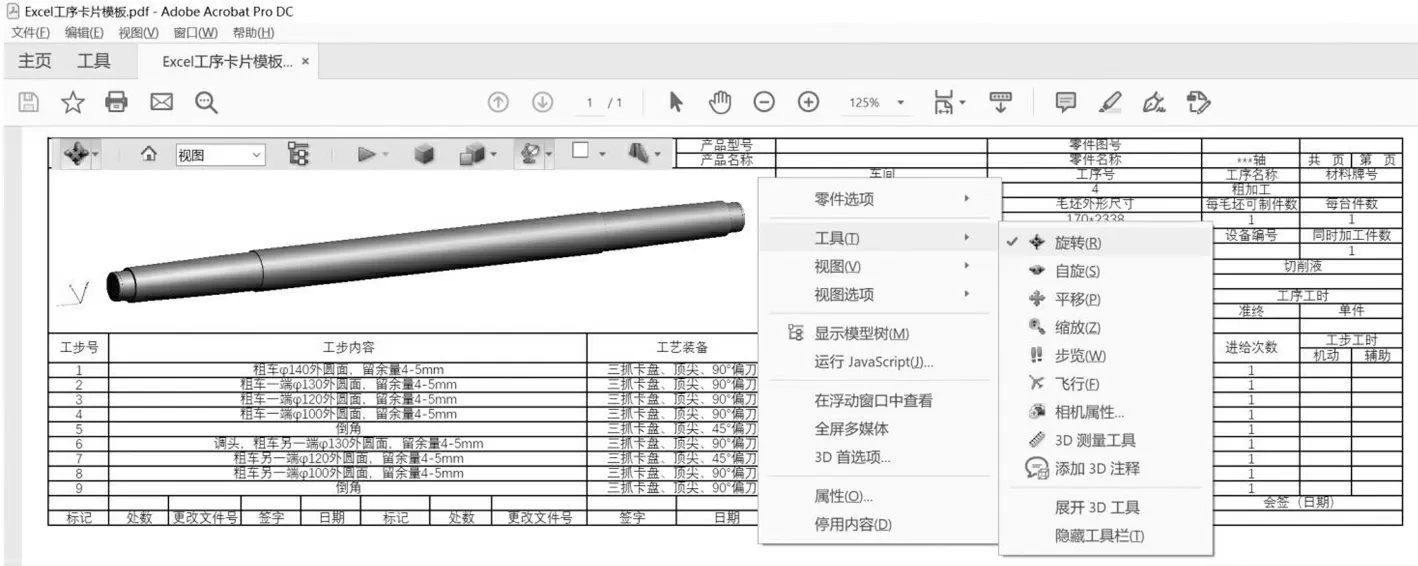

3.4 工艺文件输出

工艺模型生成和工艺文件发布后,下游人员可通过Adobe Reader软件直观的浏览零件相关设计信息和模型工艺信息,如图10所示。与目前工程实践中采用方法相比,该系统的工艺设计方法具有效率高、人工操作量少、过程简单等优点,零部件的复杂程度越高,其工艺设计效率和工艺知识显性化程度提升越明显,从而缩短产品设计研发周期,推进企业数字化进程,具有较好的通用性和实用性。

图10 工艺文件输出

4 结论

本文基于MBD工艺模型三维参数化设计方法,针对传统带式输送机零部件“三维模型+二维图样”的工艺表达方式,对零件MBD工艺模型组织结构和建模过程进行探讨和研究,通过特征识别和CBR推理技术进行相似零件的工艺检索,开发了带式输送机零部件智能工艺设计系统,最终实现模型设计与三维工艺集成,提高了工艺设计效率,推进了设计制造一体化进程,具有一定实践的意义。