基于柔性生产线的铝挤压模具的加工

2022-11-20温家亮王春晓高万里

温家亮,王春晓,高万里

丛林铝业科技(山东)有限责任公司 山东龙口 265700

1 序言

近年来,数控技术在铝挤压模具制造中得到了广泛应用,在用三轴普通立式数控铣床进行模具的粗铣加工工序时,模具的装卸件、人工翻件及重复找正等过程占据了非加工时间,使机床不能达到稳定的连续性加工状态。同时,随着铝加工技术的不断进步,高规格复杂断面铝型材越来越多,铝挤压模具构造也趋于复杂化,尤其是分流模的上模入口处的分流洞中往往存在三轴加工不到位的盲区,这就需要转至电火花工序,根据其三维模型得到对应盲区部位的电极,进行电火花放电加工,加工周期长。铝挤压模具加工包含数控加工、线切割、电火花和热处理等工序,由于模具80%~90%的切削余量都是由数控加工工序完成,因此热处理前的数控粗加工工序的加工效率就尤为重要[1-3]。

我公司采用定制的柔性生产线,利用hyperMILL编程软件,并对模具热处理前的粗加工工序进行优化,调整部分加工工序,解决铝挤压模具在生产加工中存在的上述问题。模具在装载台经过一次装夹,可完成不同类型模具的连续加工,加工过程中无需人工干预,实现一人多机管理模式,在有效提升机床利用率的同时营造了安全便捷的工作环境。

2 柔性生产线布置

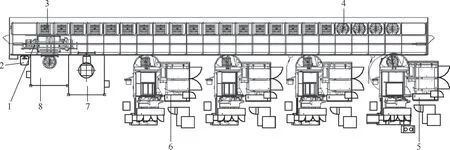

公司引进的铝挤压模具柔性生产线采用的是芬兰Fastems法斯顿柔性加工系统,此系统是根据公司模具制造生产需求而定制,根据选定的机床设备,利用模块化架构和交换式托盘模式来满足生产需求,具体由自动加工系统、物流系统和控制系统等组成。柔性生产线平面布置如图1所示,三维模型如图2所示。

图1 柔性生产线平面布置

图2 柔性生产线三维模型

柔性生产线的自动加工系统包括3台型号为DMC100H的卧式加工中心,1台型号为DMC125FD的五轴车铣复合加工中心,主要加工外圆直径398~700mm的铝挤压模具。DMC100H卧式加工中心和DMC125FD五轴车铣复合加工中心都具备两体回转工作台,其快速托盘交换装置可以在8s内将一个新的模坯置于准备位置,最大程度地缩短了模具装卸件的非加工时间,且加工精度高,动态性能好。机床系统为SEIMENS 840D数控系统,其提供了CYCLE800固定循环程序,在编制程序时只需在工单中设定一个工件坐标系,即可实现工件参考坐标系的连续性转换,在实际加工中只需要一次装夹模具。

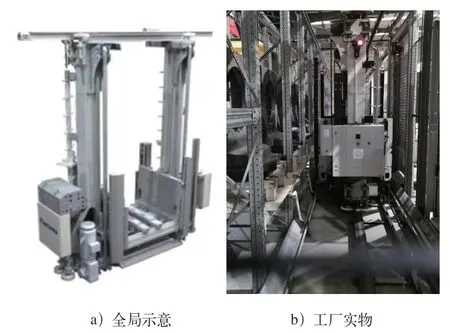

柔性生产线采用Fastems系统的物流系统,其由装载台、托盘架和堆垛升降机等器件组成,可以完成模具的储存与传送,是柔性生产线重要的组成部分。高效能堆垛升降机(见图3)能确保在系统中迅速运输载有模具的托盘,使机床操作者无需等待,堆垛升降机进行叉模作业如图4所示。1个堆垛升降机为2个装载台和4台机床服务,同时配备了载有18个专用卧式夹具的托盘和4个立式自定心卡盘托盘。一旦物流系统出现故障,不能实现模具的运输,就会极大地制约数控机床的加工能力。

图3 堆垛升降机

图4 堆垛升降机进行叉模作业

柔性生产线采用的Fastems MMS信息控制系统是一个独立的开放系统,可以对加工和运输过程中所需的各种信息进行收集、处理及反馈,包括仓储库存、夹具、NC程序的传递、刀具监测和主轴功率等。装载台操作面板主界面(见图5)采用人性化的互动触屏,工人可以实时查看并确认加工订单的作业安排和各设备的状态,以便做出对应排产和机床的维修保养等工作,其中红色代表设备或系统故障报警,绿色代表设备或系统运行正常,黄色代表设备或系统处于空载状态,蓝色代表设备或系统处于半自动操作状态,灰色代表设备或系统处于维修保养状态。System 1为堆垛升降机运载托盘状态系统,System 2为主控制台运行状态。1号装载台为3台卧式加工中心服务,2号装载台为五轴车铣复合加工中心服务。对刀具寿命的管理以刀具使用的时间阈值作为评定标准[4],采用机床的G0功能实现,对不同规格的刀具设定相应的固定加工时间作为寿命周期。当刀具正常切削磨损达到设定的安全阈值时,通过程序中的G0 Z抬刀指令进行刀具寿命周期检查和刀具更换。刀库内配备不同规格的牛鼻刀、平底刀、T形刀、锥铣刀、螺纹铣刀、球刀及钻头等刀具,同一规格的铣刀各配置2把,在加工过程中根据加工时间自动换刀。

图5 装载台操作面板主界面

模具加工时,工人将粗车完成后的模坯通过装载台装夹在对应规格托盘的专用夹具上,并储存于托盘架上,夹具的待装模状态如图6所示。根据生产计划将生产订单在装载台操作面板处下达,堆垛升降机将载有模坯的相应托盘运送至卧式加工中心进行生产加工作业,再由主控制台的信息控制系统将待加工的NC程序传输至相应机床进行自动加工。模具加工完成后,堆垛升降机将载有加工好的模具的托盘输送至仓储库,等待工人在1号装载台按序卸载模具,整个加工过程不需要人工干预机床和刀具。如果已在卧式加工中心加工完成分流模下模、模垫、平模和导向,卸载后可周转到下一道工序。分流模上模在1号装载台卸载后,再经2号装载台进行立式装夹,通过堆垛升降机将载有分流模上模的自定心卡盘输送至五轴车铣复合机床,进行五轴定位加工,加工完成后方可卸载进行周转。

图6 卧式夹具托盘置于装载台待装模

3 hyperMILL软件编程

柔性生产线的程序包含主程序、自动找正程序和NC加工程序:通过主程序可调用自动找正程序和NC加工程序;自动找正程序是固定程序,负责模具的中心测定、模具厚度尺寸测定和基准面的判定等;NC加工程序需要编程员针对每套模具编制程序后下发到柔性生产线的控制台主机上。

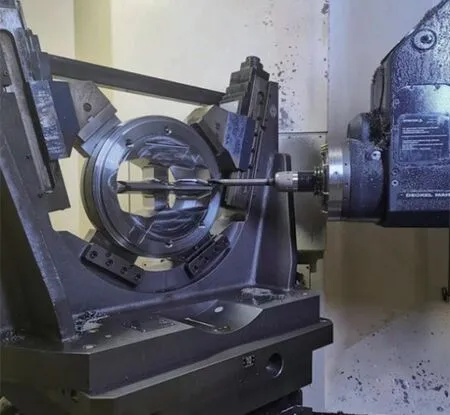

利用hyperMILL软件对柔性生产线上的模具进行编程,模具的定位销孔、螺纹孔、分流洞、工作带及上、下空刀等部位,采用枪钻、啄钻、铣螺纹、3D任意毛坯粗加工、3D等高精加工等策略。选择合适的刀具和合理的编程策略不仅能保证加工效率,还能满足模具的加工质量要求。图号为001的上模设计如图7所示,其在hyperMILL软件中的模拟仿真和在DMC100H机床上的定位加工分别如图8、图9所示。001上模在柔性生产线上各加工工序的工艺参数见表1。

图7 001上模二维设计

图8 001上模在hyperMILL软件模拟仿真

图9 001上模在DMC100H机床定位加工

hyperMILL编程软件是德国OPEN MIND公司开发的一款集成化NC编程CAM软件,表1中序号为7、8、10、11和12的工序主要应用hyperMILL软件的“3+2轴定位加工”功能解决。“3+2轴定位加工”的原理是当机床主轴转了一定角度后,仍以普通三轴的方式加工倾斜面,回转轴总是旋转到加工平面垂直于刀具轴的位置,在避免刀具干涉的情况下,其铣削过程为粗铣状态,铣削量大,铣削效率高。加工期间加工平面保持固定,不仅保证了数控加工中刀具的安全性,而且降低了对编程人员的经验要求,提高了编程的工作效率,相比于五轴联动功能,其更适合铝挤压模具制造。在车铣复合机床中运用的最大规格刀具为切削深度为250mm的D32硬质合金刀,其切削长径比高达7。上模模芯构造如图10所示,利用该刀具对上模模芯下空刀颈与分流洞连接部位的导流清根和外圆直径>700mm的上模分流洞拓展盲区进行加工。利用hyperMILL编程软件将模具的三维建模、定义毛坯、二次开粗、干涉检查、仿真模拟和后处理刀库特征进行集成,有效解决了数控编程效率低的问题。

表1 001上模在柔性生产线上各加工工序工艺参数

图10 上模模芯构造

4 工艺优化

铝挤压模具采用H13模具钢,按技术要求热处理后的模具硬度为49~51HRC。合理优化热处理前的粗加工工序能有效提高生产效率并降低刀具成本。

未引进柔性生产线前,上模加工工艺为:S1粗车→S2粗铣(分流洞、模芯)→S3热处理→S4精铣(模芯、上下空刀、分流洞与下空刀颈处导流)→S5电火花(模芯内筋、穿洞)→S6打磨、抛光。该工艺存在以下问题。

1)老旧设备为三轴立式加工中心,主轴和工作台都不具备旋转功能,上模分流洞在三轴加工中存在的扩展盲区只能借助电火花工序加工,对操作人员的电加工操作经验要求较高。

2)分流洞与下空刀颈处导流存在2~4mm的内扣余量,采用直径20mm的T形刀加工,主轴进给速度为1200mm/min,切削深度为0.1mm,由于刀具长度限制,切削总深度无法达到图样要求,需要后续人工打磨剩余凸台,这样不仅加工时间长,而且刀头不耐磨损。

3)模芯的上空刀在热处理后使用直径6mm的平底刀进行加工,热处理后模具硬度高,刀具易磨损。

针对以上问题进行工艺优化,优化后的工艺为:S1粗车→S2粗铣(分流洞、模芯、上下空刀、分流洞与下空刀颈处导流)→S3热处理→S4精铣(模芯、上空刀)→S5电火花(模芯内筋、穿洞)→S6抛光。

表1中的7~12工序即为调整后的工艺,分流洞尺寸在热处理前直接加工到图样尺寸,热处理产生的氧化皮通过最后工序进行抛光处理,在柔性生产线上采用“3+2轴定位加工”,粗铣效率高。上模工作带的上空刀热处理前留取0.3mm的加工余量,采用直径6mm的5°锥铣刀(见图11)进行铣削,热处理后只进行精铣即可,既简化了工序,又缩短了模具加工周期,提高了热处理前的数控铣削效率[5]。

图11 刀库内加工上空刀的5°锥铣刀

5 结束语

通过实际运行,该柔性生产线加工效率与传统单机数控加工模式相比,效率提升了20%,主轴利用率超过90%,只需一名操作人员就可负责一个班次的生产,提高效率的同时也避免了人为失误带来的影响;同时利用可靠的NC加工程序和合理的加工工艺,保证了模具的加工质量。

随着现代工业的迅速发展和产品的高速更新换代,只能加工一种或几种类似零件的生产模式难以应付多品种、多规格及中小批量零件的生产需求。柔性制造技术组合了当今机床技术、刀具技术、传输技术、电子技术和计算机技术,具有高稳定性、高可靠性和高自动化的特点,应用广泛,小到柔性制造单元的组合,大到柔性制造工厂建立和智能加工的实现,为企业转型升级提供了新的方向。