薄壁零件螺纹加工减振方法

2022-11-20王永军万聪

王永军,万聪

山西平阳重工机械有限责任公司 山西临汾 043000

1 序言

螺纹联接在各行各业的应用非常广泛,螺纹本身的加工在机械制造中不算难,加工方法有很多而且都比较成熟。螺纹处于零件中的形状、位置不同,其加工的难度就会有很大不同,比如薄壁类零件上的螺纹,由于零件本身刚性差、强度弱,在螺纹加工过程中会产生强烈的振动[1],导致螺纹加工后产生振刀纹,尺寸和表面粗糙度都达不到工艺要求。如何采取有效的措施去解决此类加工问题,本文通过具体加工实例,介绍了一种薄壁零件螺纹的加工过程,探索了不同的解决办法,最终攻克了加工难题。

2 技术背景

2.1 问题描述

公司承揽某产品薄壁型壳体零件(见图1)的加工任务,零件材料为20Cr13,壁厚只有3mm。在对该壳体内腔M172×3-7H螺纹车削时,由于零件本身刚性差、强度弱,所以加工过程中产生强烈振动,导致螺纹加工后产生严重的振刀纹,无法保证产品质量。

图1 薄壁型壳体零件结构

2.2 问题分析

目前国内外关于薄壁零件加工稳定性的研究有很多,大致把切削加工过程中产生的振动按其性质分为三种来源:自由振动、强迫振动和自激振动。第一种是由于在切削过程中,加工系统受到某一偶然的冲击扰动引起,但因加工系统本身的阻尼作用会很快消失;第二种是由于切削过程本身的断续性、切屑形成的不连续性、外部的周期性或非周期性干扰力引起;第三种又称为颤振,为金属切削加工过程所特有,是指在没有周期性外力作用下,单纯由加工系统本身特性所激起的一种剧烈振动,属于切削过程动态不稳定的性质[2]。

我们遇到的问题属于第三种情况,此种情况产生的振动来自于加工系统本身,防振消振十分困难,对切削加工也最为重要。刀具在切削工件时发生振动需要有下面三个条件同时存在:一是工艺系统刚性不足,导致其固有频率低;二是切削产生了足够大的外激力;三是这个外激力的频率与工艺系统的固有频率相同,随即产生共振。根据加工时的声音和表面质量来判断,高频振动类似哨声,加工表面似起皱的丝绸,一般小直径细长刀杆或者薄壁工件进行高转速切削时容易产生;中频振动类似汽车的呜呜声,加工表面类似鱼鳞,一般中等直径刀杆中低转速,刀杆长径比超过5,刀杆振动产生;低频振动类似蛙鸣,加工表面类似鱼鳞,但是之间的波纹很大又平缓,大型结构工件产生自振,如大的壳体,若是刀杆同时振动,可能是刀头过重而且刀杆连接部位配合不好,同时刀杆总长超长,转速通常在100r/min以下。基于上述理论,我们采取调整切削参数、提高工艺系统刚性等对应的措施进行实际验证,寻求最为合适的解决办法。

3 解决方法探索

3.1 初步解决方案

根据对零件结构的分析,基于问题分析中的理论依据,研究制定对策,对该产品采用了以下方法进行试加工[3]。

1)调整切削参数。通过降低车削螺纹时的切削速度,减少或增加螺纹进刀数量等方法,减振不明显。降低切削速度虽有所好转,但加工效率极低,螺纹表面粗糙度仍达不到图样设计要求。

2)采用在零件内壁粘贴橡胶材料的方法试图加强零件的刚性、吸收振动波,经过实际验证,振动依旧,效果不明显。

3)采用在螺纹加工处的外圆架设中心架支撑,但由于产品壁厚较薄,还是会产生较大振动。若中心架靠工件端面太近,中心架自身较宽,导致刀杆伸出太长,刀杆刚性降低,也会导致较大振动。

3.2 改进解决方案

通过以上方法进行试加工后,发现前期减振方法作用点都不在螺纹加工处,或者离螺纹加工处太远,都不能起到很好的减振效果,因此对减振方法进行改进。

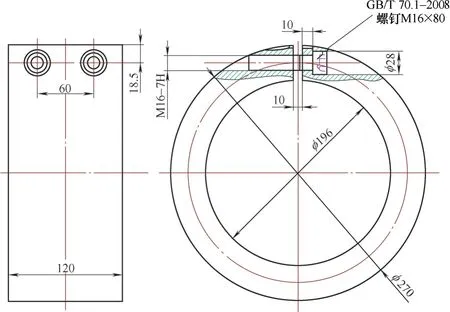

该减振方法是在螺纹加工处外圆加强零件的刚性[4],设计工装(见图2)。该工装由本体和螺钉组成,采用钢材料,先加工成圆环,再加工10mm宽的缺口,便于安装和夹紧,在开口环处一侧加工两处M16的螺纹孔,另一侧加工两处φ28mm的台阶孔,并用两个M16的内六角圆柱头螺钉紧固。

图2 工装

在车削螺纹时首先架设中心架支撑零件外圆,然后将该工装安装于螺纹加工处外圆,并用螺钉固定(见图3),进行螺纹加工[5]。该方法能有效加强螺纹加工处的强度和刚性,起到了很好的减振效果。螺纹加工完后取下工装,再进行其余尺寸的加工。

图3 中心架支撑零件外圆

用该方法加工完产品后进行检验,完全符合图样要求,并对其余100多件产品加工,全部满足图样要求,使用该减振方法前后效果对比如图4所示。该方法不仅有效保证了产品的加工质量,也大大地提高了产品的生产效率。

图4 加工效果对比

4 结束语

本文在薄壁零件螺纹加工中对多种减振方法进行了探索,最后通过设计工装加强螺纹加工处的刚性,完美解决了加工难题。该方法不仅保证了产品的加工质量,也大大提高了产品的生产效率,为后期大批量生产创造了条件,同时也为类似零件的加工提供了借鉴。