大型平板硫化机横梁加工方案优化

2022-11-20赵亚洲陈建

赵亚洲,陈建

益阳橡胶塑料机械集团有限公司 湖南益阳 413000

1 序言

平板硫化机属于橡胶机械制造装备的一种,用于生产钢丝带和尼龙带两种橡胶输送带制品。横梁是平板硫化机主机装置部分的一个关键零部件,属于大型焊接结构件,分为上横梁和下横梁。图1所示平板硫化机下横梁规格尺寸为16000mm(长)×2200mm(宽)×900mm(高),材质为Q235B,设计净重约72t,加工焊接毛坯质量约78t。

图1 平板硫化机下横梁示意

2 下横梁加工中存在的问题

2.1 空刀时间较长

由于焊接变形的存在,导致下横梁在铣削加工上下大平面时,刀具空走刀的时间会比较长。如果是一般尺寸较小的焊接结构件,因为焊接变形相对较小,所以在后续的加工环节刀具空走刀浪费的时间也不会很长,而对于平板硫化机下横梁这种大型焊接结构件而言,时间浪费就比较明显了。平板硫化机下横梁长宽比为7.27,属于易变形箱体式焊接结构件。组焊一件下横梁,在长度方向上一般变形量控制在5~8mm,变形的最高点或者最低点一般靠近长度方向的中间位置,横梁变形一般呈弓型,向上弯曲或者向下弯曲,并在长度方向上伴随有一定程度的扭曲变形。下横梁焊接变形情况如图2所示。

图2 下横梁焊接变形情况

2.2 工序不能集中

以往受数控加工设备数量的限制,以及CAM编程软件等配套设施不完善,横梁加工工序不能够实现最大程度地集中。现在公司陆续购置了6台大型数控加工设备,把原先加工横梁的龙门移动式数控镗铣床(GNC40220mr3)的产能释放出来,可以根据新工艺对原有的工序内容重新进行排布,从而提高加工效率。

2.3 钻孔刀具单一

目前加工下横梁大平面的刀具为φ125mm、R6mm面铣刀,刀具尺寸太小,影响加工效率。工序集中后,钻孔、攻螺纹等工序会相对集中,需要补充采购钻孔类刀具。

3 相应的改进措施

3.1 针对下横梁变形引起刀具空走刀问题

以往粗加工横梁上、下大平面的走刀路线:摆放并找正好工件后,沿长度方向用百分表测量变形量,找出最高点,以此为基准点,一层一层向下加工。设计大平面加工余量为7mm左右,如果再算上横梁变形量,则整个横梁有12~15mm去除量,整个过程尤其是在最开始的分层加工过程中,刀具空走刀是比较多的。原工艺加工路线如图3所示。

图3 原工艺加工路线

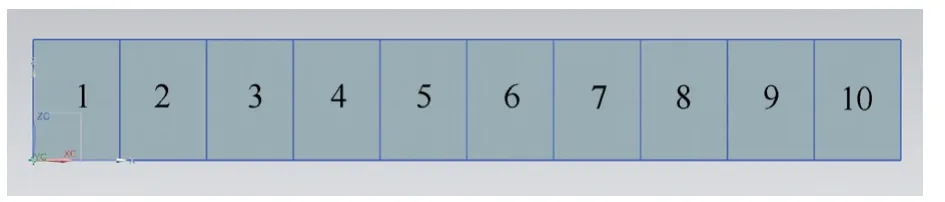

改进后将横梁沿长度方向以1.6m为单位划分为10个加工区域(见图4),各个区域独立进行粗加工,每个区域的加工余量值按照先前用百分表测量的横梁大平面的变形量来确定,刀路方向也修改为沿宽度方向进退刀。加工区域分段加工如图5所示。

图4 加工区域分段

图5 加工区域分段加工

这样做的目的是把一整块焊接变形比较大的加工面,分割成多块变形较小的加工面,从而减少空走刀的时间,提高横梁加工效率。一个加工面具体要分多少份,要按照所使用刀具的吃刀量大小以及横梁的实际变形情况来决定。对于体量比较大、焊接变形量也比较大的结构件来说,每一件变形情况都不一样,甚至差异比较大,完全参照计算机里的三维模型进行加工是不可能的,也是不安全的,必须结合实际。此类零件的数控加工一般有两种操作模式:①现场编制型。在现场由工艺人员根据零件的实际变形情况来编制程序,针对每一个单独区分的加工面,只需要修改毛坯余量这一个参数即可。②循环修改型。利用循环程序进行加工,由机床操作人员根据每一单独区分的加工面的实际情况进行毛坯余量参数的实时调整。这两种方式都是建立在零件变形量数据的检测基础上的。

3.2 针对下横梁加工工艺排布问题

原先在机床能满足要求的情况下,机械加工工艺流程比较分散。优化后的工艺流程要求全部机械加工工艺集中在一台设备上完成,大大节约了工艺流转的时间。优化前后的工艺区别,主要是把原先排布在其他钻床上加工的孔类加工步骤全部都集中在GNC40220mr3这一台机床上完成,大大缩短了工艺流程,提高了效率。一个零部件的加工到底是工艺集中能提高效率,还是工艺分解能提高效率,不能一概而论。如果属于传统制造行业,而且加工件比较复杂,则应尽可能使工艺集中,可以最大程度地缩短工艺流程,减少中间过程,发挥其综合性强的特性;如果属于流水线式的制造行业,则工艺分散能发挥其专而精的工艺特性,可能效率会更高[1]。

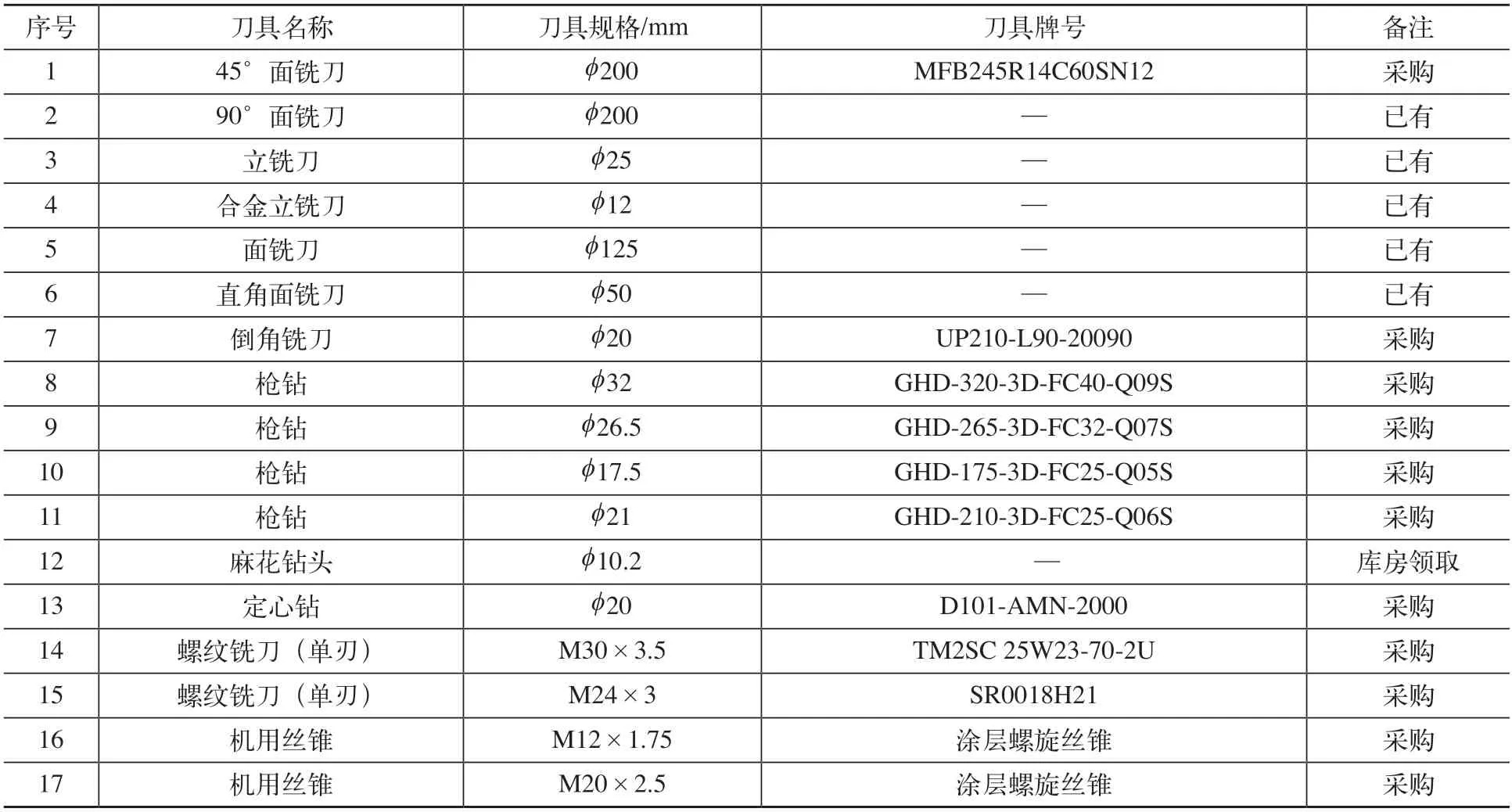

3.3 针对刀具问题

刀具方面主要是更换了规格型号更大一些的粗加工面铣刀,并且按照新工艺要求增加了一部分钻头类刀具。下横梁数控加工刀具清单见表1。

表1 下横梁数控加工刀具清单

粗加工原来使用的是FMR-125RD12-Z6面铣刀,刀粒型号为RDKW1204MO,现在换成MFB245R14C60SN12面铣刀,刀粒型号为SNMU1206ANSN-GH,两种刀具的相关参数对比见表2。由表2可以看出,新刀具性能优于旧刀具,效率也更高。

表2 两种刀具的相关参数对比

钻孔类刀具均为新增加的刀具。下横梁加工需要钻M30、M24、M20和M12四种规格的螺纹孔,均属于浅孔钻削,前面三种规格的螺纹孔选用相应规格的U钻加工;M12螺纹孔因为尺寸的原因,依旧选用普通麻花钻加工。U钻相对于普通麻花钻转速更快、效率更高,冷却效率高,刀杆刚性也更好,孔的加工精度也更有保证[2],此外,因为刀粒可更换,所以针对不同材质的零件加工,其互换性、适应性也是最好的。

螺纹加工刀具有两种,一种是螺纹铣刀,一种是机用丝锥。M20规格以下的螺纹采用丝锥加工,M20规格以上的螺纹采用螺纹铣削的方式加工。丝锥选用合金带涂层的螺旋式丝锥,比普通机用丝锥更适合在较高转速下攻螺纹且不易折断[3]。选用单刃螺纹铣刀,比梳齿螺纹铣刀加工效率要低一些,但是通用性更好一些,能节省不少成本。

4 工艺优化效果

按照所选定的优化方向,重新调整下横梁加工工艺方案,根据新工艺编制数控加工程序,并在实际加工过程中进行效果检验。

工艺改进后,下横梁数控加工共55段程序,纯加工时间为56.6h,期间下横梁翻面两次,再加上其他辅助时间,加工总耗时75.4h。旧工艺总耗时为93h,加工效率提高了18.92%。

5 结束语

针对大型焊接结构件进行工艺集中的加工尝试,取得了较好的工艺优化效果,为类似零部件的数控加工提供了经验。这种新方法不仅提高了数控加工效率,而且为机床数控刀具选型配置提供了参考和借鉴。

专家点评

文章阐述了下横梁加工过程中存在的空刀多、工序分散及钻孔刀具单一等问题,有针对性地采取改进措施,重新调整工艺方案,补充采购钻孔类刀具。通过工序集中和数控刀具的选型配置,总结出一套适用于大型焊接结构件的数控加工方法,积累了实用加工经验。