大型商办综合体全钢框架结构施工技术

2022-11-19陈啸

陈 啸

上海市机械施工集团有限公司 上海 200072

1 工程概况

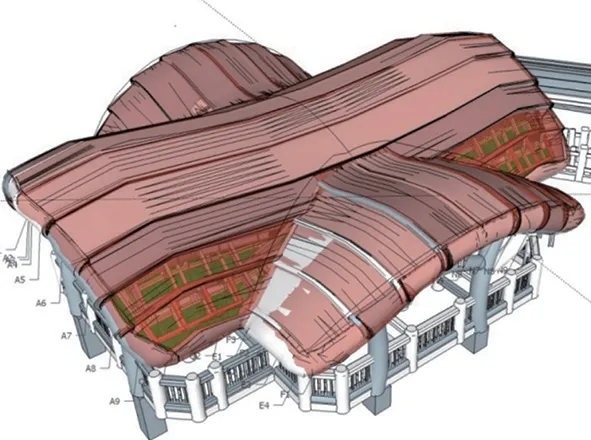

宜家购物中心位于上海市长宁区,为集商业购物中心、宜家家居卖场及办公楼为一体的商办综合体,占地面积约7万 m2。本工程地下为混凝土框架结构,地上为全钢框架结构(图1)。钢结构合同主要包含约2万 t钢结构、16.5万 m2楼承板、26万 m2防火涂料等的施工及管理工作内容。

图1 结构模型

2 施工技术难点及解决方案

2.1 塔吊布置及安装

1)技术难点。本工程占地面积巨大,构件形式复杂,对建筑有限高要求,塔吊型号与塔吊基础形式选择是完成项目的关键。

2)解决方案。根据本工程的自身情况,在施工场地内布置5台ZSC600塔吊,对施工场地的覆盖范围达到95%以上,塔吊基础选用井字转换梁基础。

2.2 大型桁架施工

1)技术难点。本工程有2处大型桁架,桁架超高、超长,不适合在加工厂整体加工,需要散件加工并且分段吊装,在施工现场散件拼装。

2)解决方案。在大型桁架深化阶段,根据桁架分段原则定下桁架的分段位置,要求加工厂严格按照相关规范加工,保证加工质量。在施工现场,做好胎架搭设及脚手架搭设;桁架散件拼装时,拼装精度及焊缝质量须满足要求。

2.3 安全施工管理

1)技术难点。钢结构工程量巨大,分布范围广,同时施工的机械和人数较多,对安全管理要求很高。

2)解决方案。施工过程中,使用钢结构施工安全标准化成套装置,提供安全可靠的安全措施,保证施工过程的安全。

2.4 施工管理

1)技术难点。在混凝土结构与钢结构的交界面,节点形式复杂,如何处理节点,保证混凝土结构与钢结构的有效连接是一大施工难点;施工过程中存在大量屋面钢结构工程及幕墙工程,施工面积大,构件品种多,同时是多工种共同施工,如何合理安排各工序平行交叉均衡施工是一大技术难点。

2)解决方案。由总包牵头,在施工过程中秉承钢结构深化施工一体化管理理念,积极组织协调各家单位进行技术交流和施工工序交流,配合各家单位提资,在工厂将其他单位的连接节点加工至钢构件上,有效提高现场施工进度,最大限度地保证现场的施工安全和质量[1-6]。

3 塔吊布置及装拆

3.1 塔吊布置

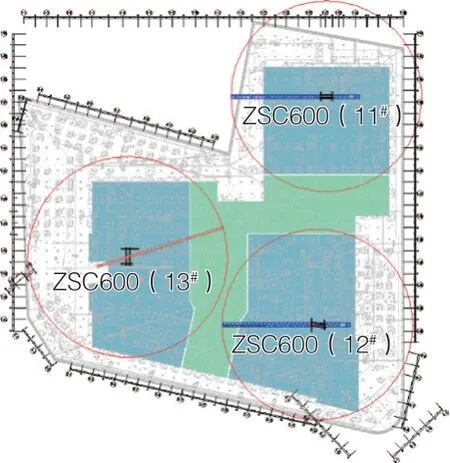

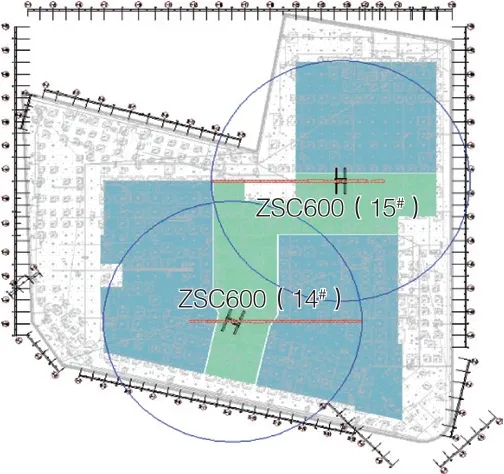

宜家项目钢结构施工共布置5台ZSC600塔吊,塔吊布置在基础结构底板上。Ⅰ区3个分区各配置1台ZSC600塔吊,Ⅱ区配置2台ZSC600塔吊。11#~13#塔吊用70 m主臂,14#~15#塔吊用80 m主臂。塔吊使用期间,塔吊区域梁板留洞,洞口贯穿地下、地上结构,洞口面积最小(8.4×8.4) m2,塔吊周边1跨范围内不允许堆载(图2、图3)。

图2 Ⅰ区塔吊定位平面示意

图3 Ⅱ区塔吊定位平面示意

3.2 塔吊基础

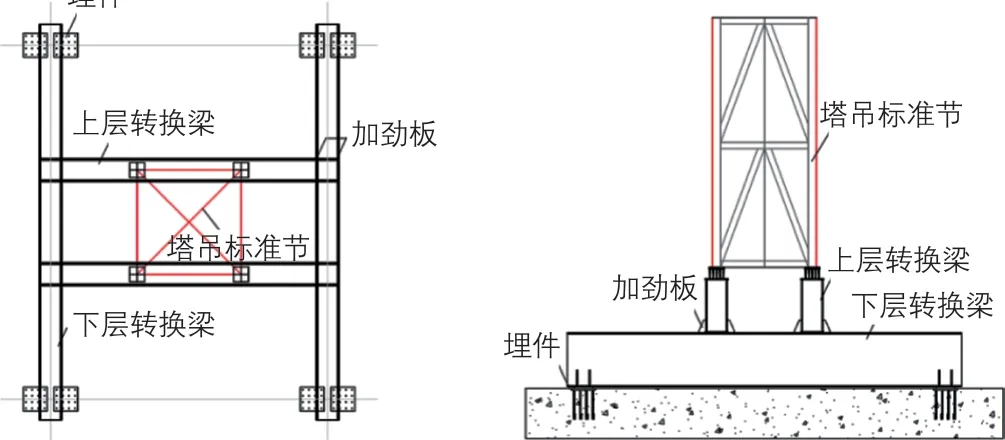

本工程塔吊基础为井字转换钢梁,钢梁上下错层正交布置,下层2根钢梁,上层2根钢梁,塔吊荷载通过井字转换梁传递至四角埋件,再通过埋件传递至结构基础,埋件位置选择桩基承台上(图4)。

图4 塔吊基础平立面示意

塔吊基础井字转换梁采用钢箱梁,截面规格主要有B980 mm×800 mm×24 mm×40 mm、B1 400 mm×1 000 mm×24 mm×40 mm,材质为Q345B,在保证钢箱梁承载能力的前提下,钢箱梁具体规格根据实际情况调整。

埋件在基础底板施工时埋入。下层转换梁设置垫板找平与埋件焊接,上层钢梁搁置在下层钢梁上,与下层钢梁通过角焊缝连接。上层钢梁之间采用双拼热轧槽钢连接。塔吊通过标准节下的底座连接至钢井字转换梁,底座与上层钢梁连接方式为全熔透坡口焊。

3.3 塔吊装拆

5台ZSC600塔吊都在支撑栈桥拆卸前安装,结构封顶后拆卸。Ⅰ区先安装11#塔吊,再安装12#塔吊、13#塔吊,Ⅱ区先安装15#塔吊,再安装14#塔吊。

塔吊安装采用汽车吊站位栈桥上进行,汽车吊装拆塔吊时,汽车吊起重支腿作用在支撑主梁上,不满足时支腿下铺设路基箱扩散。

塔吊拆卸时,11#塔吊、12#塔吊、15#塔吊先自降至屋面标高,采用汽车吊站位首层板,进行塔吊拆卸。13#塔吊先自降至屋面标高,采用1台汽车吊站位于栈桥板和1台汽车吊站位于室内首层板配合拆卸;14#塔吊先自降至屋面标高,采用1台汽车吊站位于首层板和1台汽车吊站位于室内首层板配合拆卸。

4 大截面桁架施工

4.1 桁架施工部署

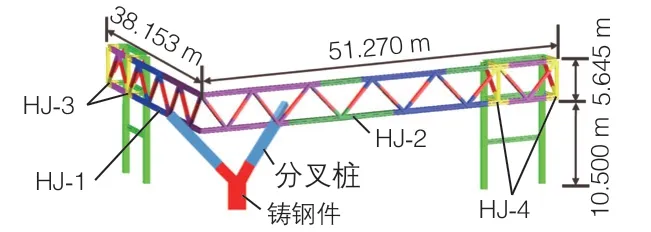

本工程桁架下部由1根三叉柱支撑,三叉柱下部本体为铸钢件。最大一榀桁架质量约51.1 t,长度约51.270 m,由于桁架超高、超长,不便于运输,故需要加工厂散件加工,现场分段拼装(图5)。

图5 桁架构件大样

桁架施工流程:铸钢件/HJ-3/HJ-4吊装→临时支撑安装→分叉柱吊装→HJ-1/HJ-2地面拼装→HJ-1/HJ-2吊装→结构补缺。

4.2 桁架分段

考虑到运输要求,桁架加工厂散件加工,现场分段拼装。分段原则:满足原设计的受力要求;满足现场安装和精度控制的要求;满足制作工艺和运输的要求。分段点均距离节点1.5 m,为保证安装质量,与桁架连接的钢梁连接件均现场后焊。

4.3 临时支撑搭设

桁架临时支撑采用四方架,每个四方架下方需放置2个路基箱,路基箱长边方向与桁架方向垂直;四方架下端与路基箱用角焊缝焊接固定,四方架上端利用转换工字钢梁与桁架焊接固定。

4.4 桁架吊装

HJ-1地面拼装后整体质量为28.5 t,吊装采用220 t汽车吊。为保证桁架施工的安全,桁架松钩前需提前利用塔吊安装部分结构梁,同时设置相应的斜撑。

4.5 桁架吊装变形验算

在桁架施工前,为保证桁架安装的质量和安全,利用Midas软件建立计算模型,验算桁架吊装过程中的变形。吊装过程中,桁架的变形仅考虑桁架自重产生的影响。经计算,桁架各分段吊装过程中的变形均很小,最大变形为1.3 mm,满足要求。

5 安全措施标准化成套装置

本工程设计及研发了一套钢结构安全施工标准化装置,以满足各类钢结构工程的施工需求。

5.1 操作平台

1)可组装调节操作平台(图6)。由于钢结构安装领先于压型钢板的施工,为了解决外围框架钢柱的对接连接和焊接问题,本工程施工时设计专门的可组装调节的操作平台,该操作平台组装方便,可多次重复使用,极大提高了施工效率。

图6 可调节操作平台使用效果

2)大截面梁施工下挂式可调节施工平台(图7)。施工大截面梁和超高桁架时,由于常规的焊接吊篮不满足大截面构件施工工况,故本工程专门设计了一种针对大截面构件的下挂式可调节施工平台。

图7 下挂式可调节施工平台使用效果

5.2 垂直登高

为解决钢柱吊装和校正过程中的登高问题,本工程采用垂直登高挂梯(图8),作业人员登高时必须通过钢挂梯上下,攀爬过程中作业人员应当面向爬梯,手中不得持物,严禁以钢柱栓钉为支撑攀爬钢柱。

图8 垂直登高挂梯使用效果

5.3 安全防护

1)防护安全绳。为方便施工过程中作业人员的安全通行,本工程施工过程中布置抱箍式双道安全绳和立杆式双道安全绳作为临边防护,作业人员行走时要把身上的安全绳卡扣扣在搭设的安全绳上,严禁在未做防护的情况下行走。

2)洞口处防护安全网。压型钢板铺设时,为防止物体坠落,本工程在施工过程中架设下挂式安全网。同时在无需铺设压型钢板的超大洞口处,为防止物体坠落,在结构钢梁上架设上挂式安全网。

3)钢制组装通道及临边外挑网。施工过程中,为保证作业人员在楼层内安全通行以及小型机具转移,架设钢制组装通道;在结构外围,布置临边外挑网用于防止高空坠物。

5.4 接火措施

本工程焊接工程量巨大,为防止焊接过程中火花、焊渣的散落,造成安全隐患,在焊接过程中需安置接火斗。

6 钢结构深化施工一体化

本工程多专业交叉施工,体量巨大,若采用传统的单一划分模式,建设单位需要增加各个工艺的项目管理队伍,从而增加许多管理成本和投资成本;对于各个专业承包单位来说,由于各自的承包范围不大,经营利润绝对值小,无法投入比较完备的项目管理队伍,不利于工程的建设。故本工程针对钢结构与土建、钢结构与屋面、钢结构与幕墙实施深化施工一体化管理。

6.1 钢结构、土建深化施工一体化

首层楼板是钢结构与混凝土结构的转换界面,存在大量的劲性柱与混凝土梁的连接节点,节点形式复杂多变。由总包带头,多方讨论,利用计算机模拟排布三维放样,钢筋排布原则为:尽量排布贯通筋,减少节点焊筋量,在设计允许的情况下尽量加大钢筋间距,保证焊接操作空间,提高焊接质量,故深化设计阶段确定了如下几种节点形式。

1)纯连接板式。当混凝土梁的钢筋只排布一排时,不管混凝土梁与劲性柱正交或斜交,钢筋与劲性柱连接时都可以采用纯连接板形式。施工时,钢筋焊接采用双面焊,焊接长度不小于5倍钢筋直径(图9)。

图9 梁柱正交时纯连接板连接示意

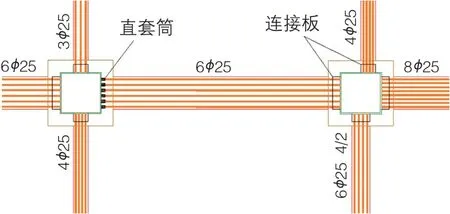

2)连接板与直套筒搭配形式。当混凝土梁和劲性柱(劲性钢柱为非圆管钢柱)正交时,可以采用连接板和直套筒的搭配连接形式。施工时混凝土梁的一端采用连接板,另一端采用直套筒(图10)。

图10 连接板与直套筒搭配示意

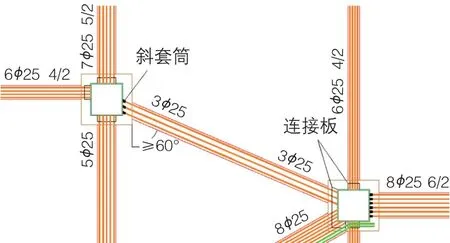

3)连接板与斜套筒搭配形式。当混凝土梁和劲性柱(劲性钢柱为非圆管钢柱)斜交时,可以采用连接板和斜套筒的搭配连接形式,套筒倾斜角度不得小于60°。施工时混凝土斜梁的一端采用连接板,另一端采用直套筒(图11)。

图11 连接板与斜套筒搭配示意

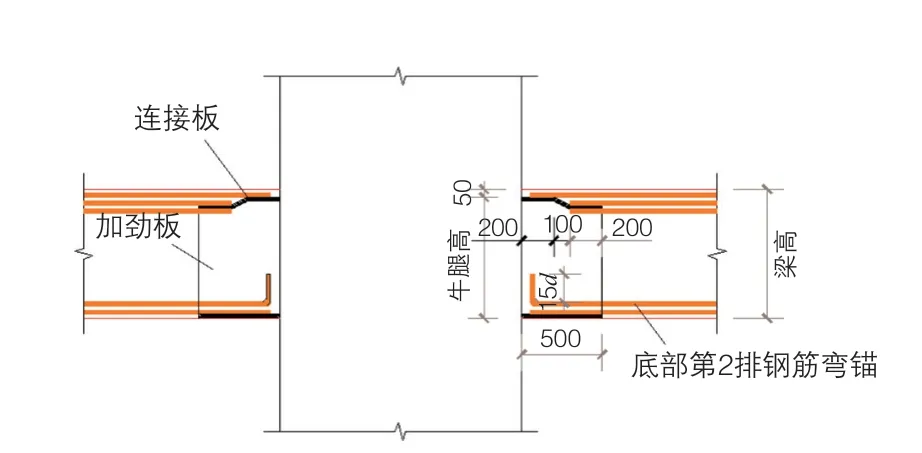

4)特殊节点处理方式。当劲性钢柱为圆管钢柱时,由于在圆弧面上很难焊接上套筒,因而不能采取连接板和套筒的搭配方式。经过多方讨论,设计出一种钢牛腿方式,即连接板与加劲板的搭配方式(图12)。施工时,上皮钢筋第1、2行双面焊接在牛腿上,下皮第2、3行钢筋直接弯锚。当梁面有3排钢筋时,采用如图13所示的节点。

图12 圆柱节点

图13 3排筋钢牛腿示意

6.2 钢结构、屋面深化施工一体化

作为钢结构专业分包,从工程整体考虑,由于本工程屋面面积大、结构复杂,故在钢结构深化阶段,积极与屋面专业单位沟通,共同讨论钢结构与屋面的施工。

1)采用基于BIM的信息化测量技术,结合3D扫描技术,通过建模、合模、修模,实现钢结构深化设计、加工制作、现场安装一体化联动,解决了屋面构件杂乱繁多、难以精确定位的难题(图14)。

图14 屋面表皮合模

2)利用Midas软件进行结构分析,除考虑恒活荷载外,由于屋面支撑与主体结构为非刚性连接,还需考虑温度应力对结构的影响。通过Midas软件分析之后,进行构件优化,减小构件截面。

6.3 钢结构、幕墙深化施工一体化

1)连接件深化。幕墙与钢结构连接件由幕墙单位深化,深化过程中要考虑到与幕墙有关的钢结构尺寸偏差,使得连接件做到三维可调,并提出幕墙可调节的钢结构允许误差,同时幕墙支撑系统也必须满足设计院结构工程师的受力要求。

2)钢结构合模。幕墙单位对连接件深化后提资给钢结构单位,由钢结构单位合模,检查是否满足误差要求,是否出现碰撞问题。当发现问题时,召开幕墙与钢结构深化讨论会,集思广益,共同讨论解决方法。

3)幕墙施工。幕墙施工时提出“跟踪测量、分段移交、线形控制”的管理思路,打破了常规的施工步骤,在钢结构安装过程中幕墙单位及时穿插进行测量,在一个施工区段完成后移交幕墙单位进行施工,通过工序间的有效搭接,确保了工程的时间节点。

7 结语

本文主要针对钢结构塔吊、钢结构桁架、钢结构安全措施、钢结构一体化施工进行简要阐述。以往工程塔吊基础形式一般为预埋型或格构式承台型,基础安装精度难以控制且施工成本高,本工程采用井字转换钢箱梁,现场直接测量定位,精度可以根据现场实际情况进行调整且后续塔吊拆除后钢箱梁还能周转使用,节约项目成本。钢结构施工传统的安全措施以搭设操作脚手为主,施工效率低,本工程设计了一套钢结构安全施工标准化装置,方便现场施工。大型商办综合体项目各个专业均与主体钢结构有关,大多数专业各自为营,把各专业连接节点问题放到现场解决,导致现场施工进度慢,本工程秉承深化施工一体化理念,将各专业与主体结构连接节点在施工之前解决,将节点放置到工厂加工,既保证了施工精度,又能提高现场效率。