660 MW超超临界机组协调控制系统优化

2022-11-19葛举生王兆舜

葛举生,刘 潇,王兆舜,谷 伟,刘 舟

(国电南京自动化股份有限公司,南京 210032)

火电厂超超临界机组控制系统的动态特性复杂,是典型的包含3个输入变量和3个输出变量的多变量控制系统,其输入变量包括燃料量、给水量、汽轮机调节阀开度,输出变量包括负荷、主蒸汽压力、主蒸汽温度[1]。由于超超临界机组直流炉的运行方式特点和大范围的变压控制,使其被控对象具有多变量强耦合和强烈的非线性、时变性等控制特点,并且直流炉的蓄热能力小、制粉系统的滞后性大严重制约了锅炉和汽轮机间的协调控制。因此,在设计超超临界机组协调控制策略时,应能最大限度地利用蓄热,尽量克服纯延时、大滞后环节对控制系统稳定性的影响,加快锅炉侧的动态响应,实现锅炉与汽轮机的同步协调动作[2-3];同时,实现锅炉各关键子系统的解耦控制,以满足既能快速响应电网自动发电控制(AGC)及一次调频控制的要求,又能在各种运行工况下具有自适应能力,保证关键运行参数稳定可靠,实现全程控制优化。

针对某火电厂660 MW超超临界机组协调控制系统存在的问题,利用机组分散控制系统(DCS)进行升级改造的机会,分三个层级对协调控制系统进行全面优化,主要内容为:第一个层级是针对电网“两个细则”考核的AGC及一次调频控制优化;第二个层级是针对锅炉主控、汽轮机主控的机组级控制优化;第三个层级是针对燃料控制、风烟控制、汽温控制等关键子系统的控制优化。

1 机组主要设备

某660 MW超超临界机组的锅炉为HG-2060/26.15-YM2型超超临界变压运行直流炉,采用П形布置、单炉膛、低氮氧化物(NOx)型燃烧器、墙式切圆燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、循环泵启动系统、一次中间再热。同时,锅炉采用平衡通风、紧身封闭、固态排渣、全悬吊结构。

汽轮机型号为N660-25/600/600超超临界、一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机。最大连续功率为709.291 MW,额定功率为660 MW。机组采用复合变压运行方式,汽轮机有八级非调整回热抽汽。

发电机为QFSN-660-2-22型汽轮发电机,是由汽轮机直接拖动的隐极式、二极、三相同步发电机。

机组原控制系统采用Symphony系统,已运行十余年,随着运行时间的增加,暴露了许多问题。因此,将其改造为maxCHD系统,系统投运后,机组运行稳定可靠。后续的优化研究均基于maxCHD系统。

2 原协调控制系统问题

原协调控制系统采用以锅炉跟随为基础的间接能量平衡协调控制策略。该控制策略以并行前馈控制为主、主蒸汽压力偏差比例积分微分(PID)调节的闭环校正为辅,锅炉主控负责维持主蒸汽压力,汽轮机主控负责控制机组负荷。机组负荷指令同时送至锅炉侧和汽轮机侧控制系统,使锅炉的输入能量与汽轮机的输出能量相匹配,确保汽轮机调节阀在快速响应负荷指令的同时快速地改变锅炉负荷指令,将主蒸汽压力维持在设定范围[4]。根据机组运行工况,形成机炉协调控制方式、锅炉跟随控制方式、锅炉输入控制方式、锅炉手动控制方式,机组正常运行时以机炉协调控制方式为主。

机炉协调控制是目前超超临界机组中应用比较多同时也是比较成熟的方案,但是随着机组工况和煤质的变化,其被控对象的动态特性变得越来越差,并且被控对象的滞后性、非线性和时变性等特征越来越明显,导致机组在运行中渐渐暴露出许多问题。主要表现在以下几个方面:

(1)主蒸汽压力波动大。机组投入AGC方式运行时,在10 MW负荷的扰动下,主蒸汽压力偏差最大可达到2 MPa,燃料质量流量变化幅度达到40 t/h。机组燃料量大幅波动导致主蒸汽压力控制偏差增大,将机组负荷连续升至540 MW以上时,会出现主蒸汽压力超过30 MPa的现象,机组的安全稳定运行受到严重影响。即使AGC指令不变,主蒸汽压力和温度等关键参数也无法稳定且波动较大。

(2)超超临界机组在控制上,不能有效区分动态过程和稳态过程,并且不能有效满足在不同负荷变化率、不同负荷变化幅度、升负荷、降负荷等状态下,机组的安全稳定运行要求。在动态过程特别是在负荷频繁波动的状态下,当前的变负荷前馈方案,不能很好地快速实现锅炉和汽轮机之间的能量平衡。

(3)汽温自动调节品质较差,超前调节性能差,并且减温水调节阀调节特性不好,汽温在上升过程中存在蒸汽超温现象,导致减温水调节阀调整幅度过大,汽温大幅度波动。

(4)炉膛负压调节品质较差,在变负荷过程中炉膛负压波动大。

(5)连续降负荷时,炉膛风量、氧量下降过快且过多,需要手动频繁调节;氧量控制未投入自动,易造成风煤比失衡,影响锅炉燃烧效率和汽温控制品质。

(6)磨煤机热风挡板调节品质较差。当热一次风量不能满足要求(实际热风量低于热风量指令)时,热风挡板自动开大至全开,出口温度逐步上升至90 ℃以上,需要手动调整。如果调整不及时,存在磨煤机出口温度高导致跳闸或者磨煤机爆燃的风险。

3 协调控制系统优化

为提高机组的协调控制品质,使各子系统性能稳定、各调节参数波动小,必须对协调控制系统及各子系统进行优化。因此,在该机组进行DCS升级改造时,对AGC及一次调频、锅炉主控、汽轮机主控、自适应变负荷前馈、燃料控制、风烟控制、汽温控制等关键系统进行全面优化。

3.1 AGC及一次调频优化

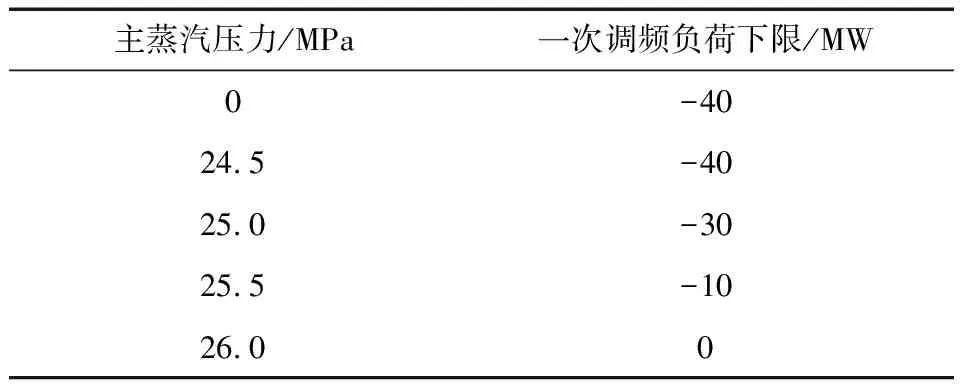

主蒸汽压力-一次调频负荷下限的函数关系见表1。

表1 主蒸汽压力-一次调频负荷下限的函数关系

根据表1所采取的相关优化措施如下:

(1)增加AGC下负荷快速动作回路,提高其速率及精度。

(2)增加AGC与一次调频反向调节闭锁逻辑。当AGC与一次调频反向时,闭锁AGC变化(最多60 s);当一次调频信号消失后,AGC正常动作。当一次调频负荷≥20 MW时,AGC指令持续闭锁;当一次调频负荷<20 MW时,AGC指令取消闭锁。

(3)增加主蒸汽压力-一次调频负荷修正逻辑。当主蒸汽压力高于额定压力时,根据当前压力动态修正一次调频降负荷幅度,避免高负荷情况下一次调频大幅度动作引起系统超压。

3.2 锅炉主控控制策略优化

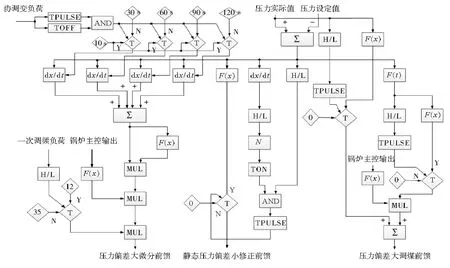

原锅炉主控控制策略前馈简单,仅包含负荷指令静态前馈及负荷指令微分前馈,过程中监视的变量少,不适用于燃烧状况多变、负荷快速增减的工况。为提高锅炉对各种工况下压力调节的快速响应性,进行如下优化:(1)重新确定负荷-给煤量-给水量的函数,保证不同负荷下,给煤量、给水量基准值的准确性;(2)构造多维压力偏差前馈回路(见图1)。

图1 多维压力偏差前馈回路

多维压力偏差前馈的主要内容为:

(1)增加压力偏差微分前馈回路。变负荷初期减弱微分作用,避免因汽轮机调节阀快速动作造成煤量过调;待响应时间过后增强微分调节,保证动态过程中压力的快速调节;同时,根据压力反馈时间将微分函数拆为多个部分,用于提高不同压力偏差的变化速率下调节的快速性。

(2)增加压力偏差大调煤回路。当压力偏差大(超过±0.75 MPa)或绝对压力高(大于25.6 MPa)时,额外调节锅炉能量输入,提高锅炉响应能力。

(3)增加静态压力偏差小修正回路。当主蒸汽压力偏差小(不超过±0.3 MPa)且变化速率较小时,额外增减调节锅炉输入能量,提高压力调节特性,补偿锅炉主控压力调节器调节缓慢的现象。

增加锅炉主控指令闭锁回路。当所有自动给煤量达上限(质量流量为80 t/h)或压力偏差达上限(1.5 MPa)时,闭锁锅炉指令增加;当所有自动给煤量达下限(质量流量为15 t/h)或压力偏差达下限(-1.5 MPa)时,闭锁锅炉指令减小,避免下游子回路受限引起锅炉主控积分饱和的现象。

(4)主蒸汽压力设定值回路增加“动态等待”功能。当压力变化与负荷变化反向时,生成变压速率增益,并将其与原有压力变化率相乘,减弱压力设定值变化率,待锅炉大惯性时延后压力回调时,恢复压力变化率,使得生成的压力设定值和机组实际蓄热水平的变化相匹配,避免变负荷初期压力设定值与实际值偏差过大,造成煤量过调。

3.3 汽轮机主控控制策略优化

(1)增加主蒸汽压力偏差拉回回路。当主蒸汽压力偏差>0.8 MPa时,根据压力偏差的正负(即压力的变化方向)改变负荷设定值,减弱汽轮机调节阀对压力的影响,避免压力偏差大时调节阀持续动作进而造成压力调节恶化;当主蒸汽压力>25.5 MPa时,增加汽轮机主控负荷设定,开大调节阀以降低主蒸汽压力,避免锅炉超压;在其他工况下,减弱压力偏差拉回回路作用,保证负荷响应及时、准确,提高调节的抗干扰特性。

(2)增加一次调频对压力偏差拉回回路的闭锁功能。当一次调频动作时,压力偏差拉回回路输出保持,保证一次调频的控制精度。

(3)增加机炉协调控制方式下汽轮机主控指令自动下限(将下限设为30%),避免因汽轮机主控指令关闭过小造成汽轮机调节阀关闭的现象。

(4)优化调节参数,增加变参数调节。对汽轮机调节阀的单阀及顺序阀方式时汽轮机主控比例积分(PI)参数分别进行整定,优化调节品质,增强汽轮机主控的自适应能力。

3.4 自适应变负荷前馈回路优化

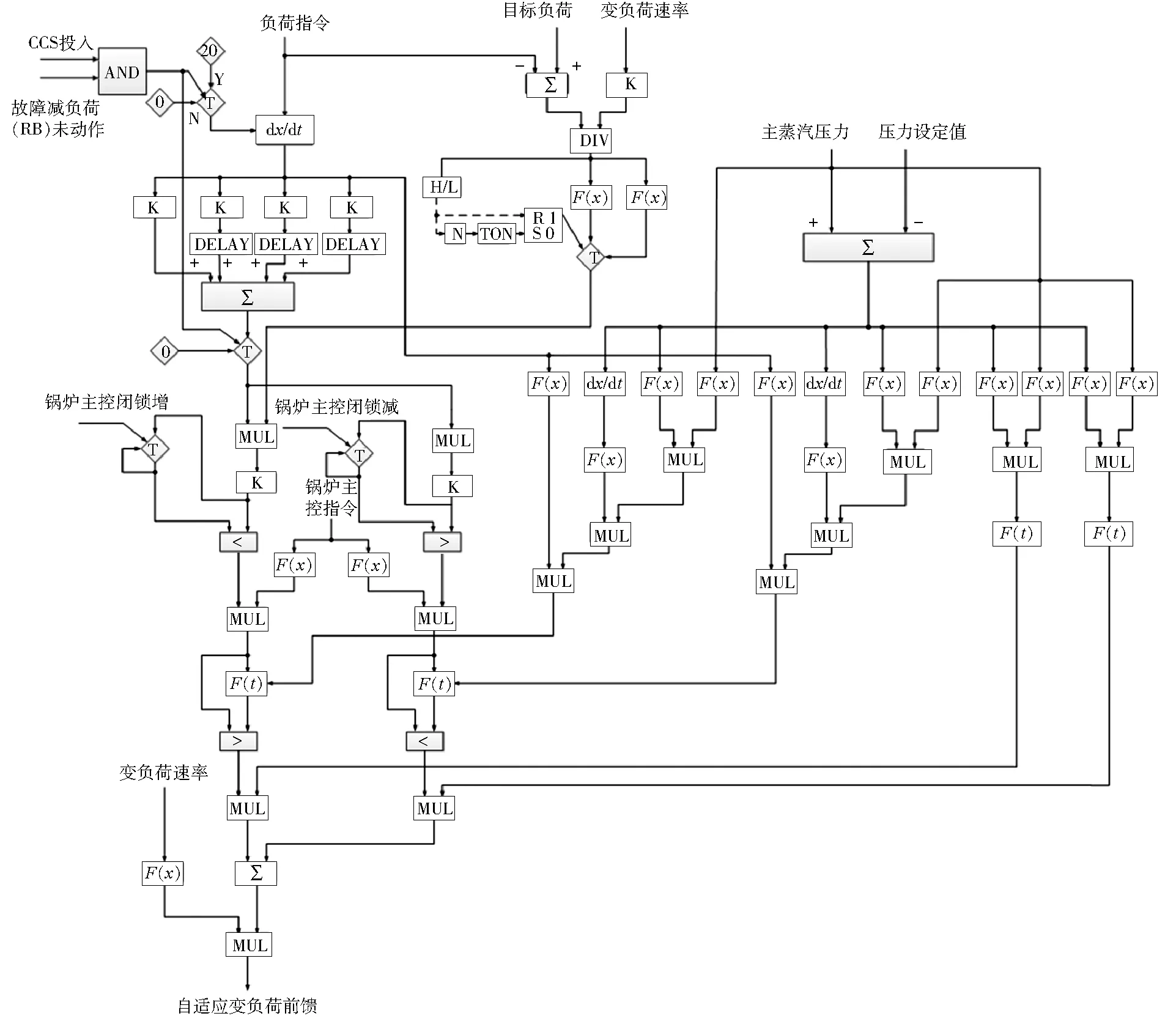

在机组升降负荷的过程中,燃料的化学能转换到电能的过程中存在着诸多滞后环节,需要利用前馈动态补偿锅炉的蓄热,这对快速响应电网调度的负荷要求起到根本性的作用[5-6]。

重新构造自适应变负荷前馈回路。根据升负荷、降负荷、变负荷速率、变负荷幅度、实际主蒸汽压力、主蒸汽压力偏差及主蒸汽压力偏差变化趋势构造自适应变负荷前馈回路(见图2)。

图2 自适应变负荷前馈回路

变负荷初期,该前馈量迅速变化,以快速补偿锅炉的热惯性;变负荷结束时,该前馈量可根据主蒸汽压力偏差的变化提前结束或延迟结束,保证锅炉输入及输出能量的稳定。为使变负荷结束时的主蒸汽压力快速收敛,并且尽可能保证锅炉与汽轮机之间的能量平衡,对不同负荷段、不同变负荷速率、不同变负荷幅度所带来的热惯性进行相应的释放。其中:变负荷速率对应的函数确定了前馈动作;主蒸汽压力偏差对应的函数确定了进行速率控制的时间。同时,根据负荷指令变化区间将前馈回路拆分为4个部分,用于提高多种负荷调节需求下的调节快速性,并且减少煤量的波动。当锅炉闭锁信号发生时,同向闭锁变负荷前馈调节输出,避免煤量过调或欠调现象的发生。

该前馈量作用至燃烧系统、风烟系统、给水系统、减温水系统等,可以提高变负荷时各子系统的动态响应能力。

3.5 燃料控制策略优化

燃料控制主要从热值校正回路、磨煤机热风控制及燃料主控变参数的方面进行优化,具体为:

(1)热值校正回路。取消AGC投入时热值校正回路持续闭锁逻辑,避免造成参数失调现象,在AGC负荷连续变化下,热值校正回路实时跟踪煤量偏差(等同于热值变化)并自动调整相应的输出值,保证调节回路特性与实际入炉煤热值相一致,从而达到煤质热值自适应校正的目的。

(2)磨煤机热风挡板。优化调节参数、增加给煤机指令前馈,当负荷增/减时,给煤机指令随即增/减,磨煤机热风调挡板前馈作用直接增/减,可以有效降低制粉系统的延时性,提高磨煤机热一次风调节动作的快速性。

(3)燃料主控增加变参数。根据可以投入自动方式的给煤机数量动态调整燃料主控调节器的PI参数,提高煤量调节的精确性。

3.6 风烟控制策略优化

(1)增加变负荷前馈,将前馈量分别送至引风控制、送风控制及一次风控制。

(2)增加氧量抗积分饱和回路,优化氧量设定参数及氧量调节,并增加降负荷时先减煤量、后减风量的功能,避免负荷快速降低时汽温大幅度下降,同时维持炉膛风箱压差正常。

(3)将一次风压力曲线由根据运行磨煤机最大煤量得到修改为根据运行磨煤机的平均煤量得到,以适应不同磨煤机组合运行工况下一次风压力的合理性。当给煤机启停时,改变一次风压力的变化速率,避免煤量指令波动大对一次风压力设定值的干扰。

3.7 主蒸汽及再热蒸汽温度控制策略优化

(1)增加变负荷前馈至三级过热蒸汽减温水调节阀、再热蒸汽减温水调节阀控制回路,提高减温水调节阀动作的快速性和准确性,同时提高锅炉的动态响应特性。

(2)模拟运行人员操作,过热器/再热器出口蒸汽超温/欠温时,快速动作减温水调节阀回路。当过热器/再热器出口蒸汽温度偏差大(超过±10 K)时,快速动作减温水调节阀,提高温度的收敛性;当主蒸汽温度高(>610 ℃)时,快速开启三级减温水调节阀,提高温度的收敛性。

(3)将给水指令惯性时间由固定参数改为负荷对应的变参数方式,以适应不同负荷下的水煤特性,并且在过热度偏差较大时,调整给水量设定值,保证过热度可以快速回调,从而保证汽温基本的稳定性。

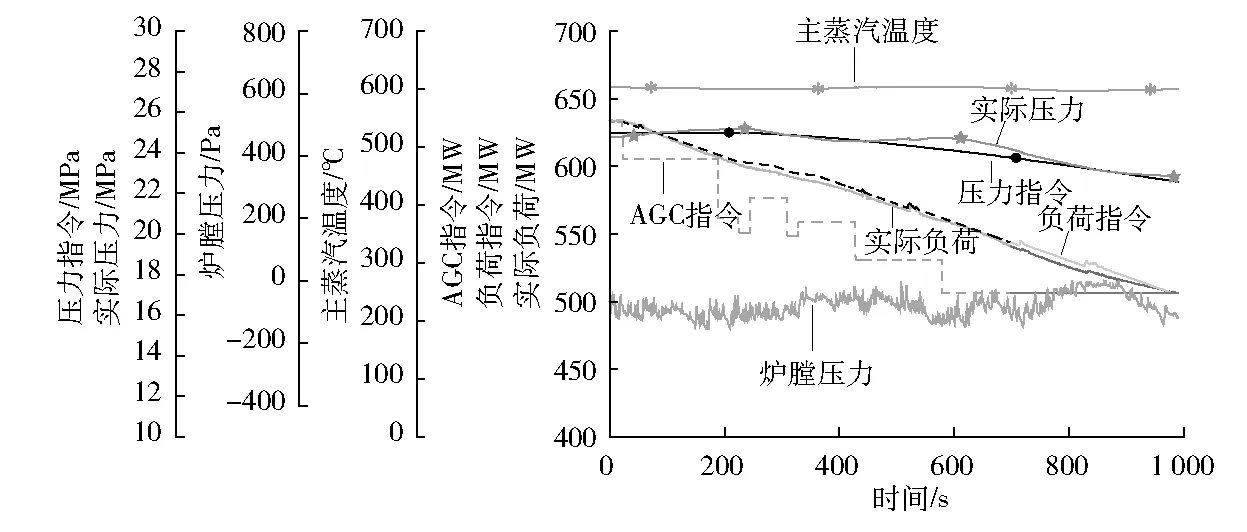

4 优化后控制效果

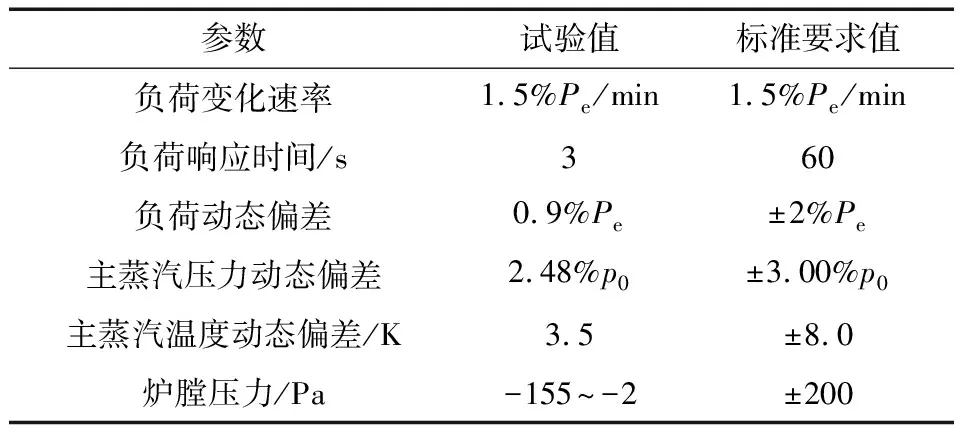

图3为优化后机组AGC变负荷曲线,AGC变负荷试验数据见表2(Pe为额定负荷,p0为额定主蒸汽压力),试验过程中,机组负荷从630 MW降至500 MW,其中:标准要求值以DL/T 657—2015《火力发电厂模拟量控制系统验收测试规程》为准。

图3 优化后机组AGC变负荷曲线

表2 AGC变负荷试验数据

AGC指令从630 MW降至500 MW,变负荷速率约为10 MW/min。由图3和表2可知:(1)实际负荷响应时间为3 s,小于标准要求的±60 s;(2)负荷动态偏差最大为5.94 MW(0.9%Pe),小于标准要求的±13.2 MW(±2%Pe);(3)主蒸汽压力动态偏差最大为0.62 MPa(2.48%p0),小于标准要求的±0.75 MPa(±3.00%p0);(4)主蒸汽温度设定值为601 ℃,主蒸汽温度动态偏差最大为3.5 K,小于标准要求的±8.0 K;(5)炉膛压力设定值为-100 Pa,实际炉膛压力为-155~-2 Pa,小于标准要求的±200 Pa。

经过优化,各主要模拟量控制系统调节品质良好,负荷指令变化后,实际负荷迅速跟踪,负荷响应速度快、动态偏差小且其他关键参数稳定。降负荷过程中,负荷指令曲线有几个“小尖波”出现,这是由一次调频动作引起的。虽然处于降负荷过程中,但一次调频增负荷时,实际负荷也能迅速增加,保证一次调频精度。机组在变负荷过程中,对主要参数的调节品质均优于DL/T 657—2015的要求。

5 结语

某火电厂660 MW超超临界机组原协调控制系统存在主蒸汽压力、主蒸汽温度、炉膛压力等关键参数波动大等问题。因此,在机组DCS升级改造时,基于机组的控制特性,对AGC及一次调频、锅炉主控、汽轮机主控、自适应变负荷前馈、燃料控制、风烟控制、汽温控制等关键系统进行全面优化。优化后的协调控制系统具有负荷响应速度快、负荷动态偏差小,以及主蒸汽压力、主蒸汽温度、炉膛压力等关键参数波动小的特点,机组运行安全稳定,可以其他同类型机组协调控制系统的优化设计提供参考。