多弧离子镀Cr涂层Zr-4合金的高温氧化行为研究

2022-11-19明肖魏魏黄景昊

雷 明肖魏魏黄景昊

1(中核建中核燃料元件有限公司 宜宾 644000)

2(南华大学机械工程学院 衡阳 421001)

2011年,日本福岛核安全事故中由于核反应堆一回路冷却水丧失,燃料组件锆合金包壳在高温环境下与水蒸气发生剧烈锆水反应,锆水反应产生的氢气在反应堆厂房内大量聚集,最终导致反应堆厂房氢气爆炸和放射性物质大量外泄。福岛核事故后,研究者们致力于开发可抵抗高温水蒸气氧化,同时在事故工况下可包容放射性产物的耐事故燃料组件。与开发全新燃料组件相比,涂层锆合金包壳技术具有研发周期短、经济性好等优势,可满足燃料组件在正常运行工况下的服役要求,已成为各国耐事故燃料组件研究的主要方向。其中,Cr涂层锆合金包壳[1-6]基于现有轻水反应堆大量使用的锆合金包壳UO2芯块燃料体系,被认为是耐事故燃料研发近期最有前途的一条技术途径,得到了大量关注。Cr涂层锆合金包壳在轻水堆冷却剂环境非常稳定,具备优异的抗高温氧化性能。但在冷却剂丧失事故(Loss of Coolant Accident,LOCA)工况下,其服役环境变得十分苛刻,对其性能造成极大的影响。因此,研究Cr涂层锆合金包壳的高温氧化行为,对保障核燃料体系安全发展与核电安全稳定运行具有重要意义。

近几年来,主要研究热点集中在Cr涂层制备工艺、性能表征、高温氧化性能和腐蚀性能等。其中,Cr涂层锆合金包壳的高温氧化性能得到重点关注。国内外大量学者关于Cr涂层锆合金包壳在水蒸气气氛和空气气氛中的高温氧化行为开展了一系列研究。其中包括磁控溅射[7-10]、冷喷涂[11]和电弧离子镀[12]等工艺制备的Cr涂层锆合金的高温水蒸气氧化行为和真空电弧等离子沉积[2]、多弧离子镀[13]和磁控溅射[14]等工艺制备的Cr涂层锆合金的高温空气氧化行为。大量文献详细报道了Cr涂层锆合金在水蒸气气氛中高温氧化性能随氧化温度演变规律及机理。本文采用多弧离子镀工艺制备Cr涂层Zr-4合金,利用KBF1600型高温氧化炉开展Cr涂层Zr-4合金在800~1 200℃空气气氛中的高温氧化行为研究,分析氧化温度对Cr涂层Zr-4合金的微观组织结构、物相、Cr-Zr扩散层厚度以及氧化增重的影响。

1 实验和方法

1.1 Cr涂层Zr-4合金制备

本实验采用TSU-650型多功能镀膜机在多弧离子镀模式下制备Cr涂层Zr-4合金样品。溅射靶材采用纯度为99.95%的Cr靶材,靶材尺寸为∅78 mm×7 mm。基体采用15 mm×15 mm×2.2 mm的Zr-4合金板材。Cr涂层制备之前,采用不同目数的SiC砂纸打磨Zr-4合金板材,并用氧化铬抛光液进行机械抛光后,再放入无水乙醇对样品超声清洗10 min。

多弧离子镀制备工艺参数设置如下:电弧电流为80 A,基体加热温度为350℃,基体偏压为-100 V,沉积时间7 h,Cr靶材距离Zr-4合金基体为75 mm,镀膜机真空腔的总气压为1 Pa。

1.2 高温氧化实验

采用KBF-1600型箱式高温氧化炉开展Cr涂层Zr-4合金在空气气氛中的高温氧化性能实验。分别在800℃、900℃、1 000℃、1 100℃和1 200℃下将Cr涂层Zr-4合金样品保温4 h,分析氧化温度对Cr涂层Zr-4合金的微观组织结构、物相组成、Cr-Zr扩散层厚度以及氧化增重的影响机制。KBF-1600型箱式高温氧化炉的加热过程如下:前90 min,炉温从室温升至260℃,然后从260℃升至高温氧化目标温度,升温速率为20℃·min-1。为了精准测量样品在高温氧化前后的质量变化,所有开展高温氧化的样品均放置在杯形刚玉坩埚中,采用高精度电子天平获得高温氧化前后样品和坩埚的质量。然后,根据质量变化和样品的表面积计算该样品单位面积的氧化增重。

1.3 样品性能表征方法

使用FEI Q45型扫描电子显微镜(Scanning Electron Microscope,SEM)观察Cr涂层Zr-4合金样品在高温氧化前后的表面、截面微观形貌。通过能量色散谱仪(Energy Dispersive Spectrometer,EDS)获得Cr涂层Zr-4合金样品在高温氧化前后的元素在横截面上的分布。通过电子背散射衍射(Electron Backscatter Diffraction,EBSD)测试分析获得Cr涂层Zr-4合金样品的取向成像显微(Orientation Image Microscopy,OIM)图、反极图(Inverse Pole Figure,IPF)和极图(Pole Figure,PF)。EBSD测试在Gemini-500扫描电子显微镜进行,加速电压为20 kV,测试样品的倾斜角为70°,工作距离为8 mm。采用Oxford Instruments C-Swift EBSD系统配备Channel 5数据采集和分析软件分析获得样品的OIM图、IPF和PF。使用具有过滤的Cu Kα辐射的掠射角X射线衍射仪(PANalytical Empyren,45 kV和40 mA)对涂层的物相组成进行分析,扫描范围20°~90°,扫描速率和步长分别为2(°)·min-1和0.01°。

2 结果和讨论

2.1 Cr涂层Zr-4合金微观结构与物相

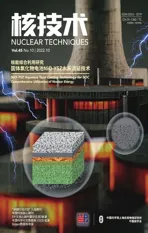

图1为多弧离子镀工艺制备的Cr涂层Zr-4合金的表面微观形貌。从图1(a)可以看出,Cr涂层表面存在大量尺寸不等的滴液,图1(a)中右上角的局部放大图中显示的滴液直径约为25.49 μm。图1(b)的放大图显示多弧离子镀工艺制备的Cr涂层颗粒呈现不规则的多面体结构,且相邻颗粒间结构致密,没有微孔和微裂纹等缺陷。

图1 Cr涂层Zr-4合金的表面微观形貌Fig.1 Surface micromorphology of Cr-coated Zr-4 alloy sample

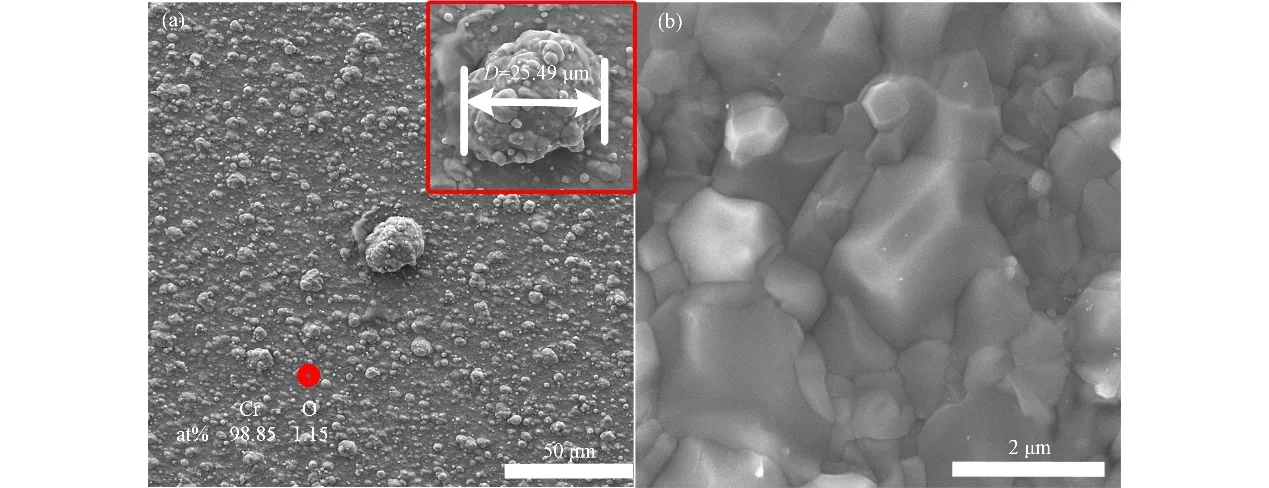

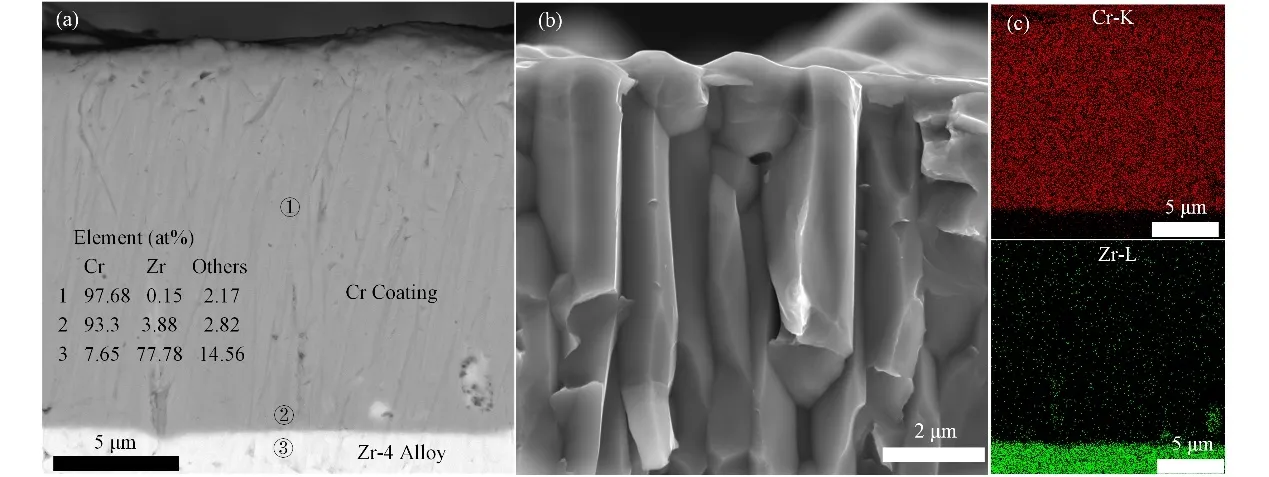

图2为Cr涂层Zr-4合金样品横截面形貌图及相应的截面EDS测试结果。图2(a)中截面形貌显示,Cr涂层与Zr-4合金基体紧密结合在一起,且存在明显的界面。EDS点扫结果表明,在界面处存在一定厚度的Cr-Zr扩散层,这是由于在制备过程基体加热温度为沉积的Cr原子与基体中的Zr原子提供了扩散动力。图2(b)的放大图显示制备的Cr涂层为典型的柱状晶结构,且呈不规则的多面体结构。

图3为Cr涂层Zr-4合金样品的EBSD测试分析结果。图3(a)所示的OIM图表明,Cr涂层呈柱状晶生长,这与图2(b)中显示的Cr涂层柱状晶结果一致。图3中X轴(轧制方向,Rolling Direction,RD)和Y轴(横向,Transverse Direction,TD)分别平行于Zr-4合金基体的相邻两侧,Z轴(法向方向,Normal Direction,ND)垂直于Zr-4合金基体表面为Cr晶粒长大方向,如图3(c)所示。由Channel 5数据采集和分析软件统计得到Cr涂层的平均晶粒尺寸约为0.48 μm。如图3(d)所示,根据{100}、{110}和{111}面的PF值可以观察到,Cr涂层呈现出沿Zr-4板ND的{100}面的织构,并有少许偏移,如图3(d)所示。而在{110}和{111}平面中,Cr涂层织构分布是分散的。本文中多弧离子镀制备的Cr涂层的EBSD测试结果与Wei等[2]报道的结果一致。

图2 Cr涂层Zr-4合金样品的截面形貌图及相应的EDS结果Fig.2 Cross-sectional morphologies of Cr-coated Zr-4 alloy samples and corresponding EDS results

图3 Cr涂层Zr-4合金EBSD图(a)OIM图,(b)反极图IPF,(c)方向示意图,(d)PFFig.3 EBSD maps of as-deposited Cr-coated Zr-4 alloy(a)OIM map,(b)IPF,(c)schematic illustration of direction,(d)PF

2.2 高温氧化性能

图4 为高温氧化前、后样品的宏观形貌。由图4可以发现,高温氧化前、后样品表面颜色发生了显著变化。氧化前,样品呈银灰色。800℃氧化4 h后,样品颜色变深,呈灰褐色。而900℃及以上温度氧化4 h后,样品呈深褐色。且在1 100℃和1 200℃氧化4 h后,样品出现了翘曲。尤其是在1 200℃氧化4 h后,在样品边缘出现了明显的宏观裂纹。但在高温氧化后,所有样品整体结构仍均保持完整,涂层没有剥落,说明Cr涂层为锆合金提供有效的保护作用。

图4 Cr涂层Zr-4合金样品高温氧化前、后的宏观形貌Fig.4 Macro-morphology of Cr-coated Zr-4 alloy before and after high temperature oxidation

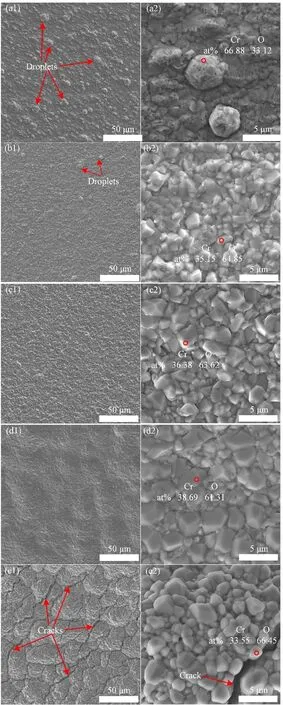

图5 为高温氧化后样品的表面微观形貌。可以看出,经过不同氧化温度氧化4 h后,样品的表面形貌差异较大。图5(a1)所示的经800℃-4 h高温氧化后,样品表面依然存在大量大小不等的滴液,与氧化前相差不大,图5(a2)的放大图显示高温氧化前的不规则多面体结构变成了絮状结构,表面EDS点扫结果表明样品表面含氧量明显增加,Cr与O的原子比接近2:1,应该是Cr和Cr2O3的混合物,涂层表层出现轻微氧化。图5(b1)所示的经900℃-4 h高温氧化后,样品表面只有少量滴液,样品表面相比氧化前变得更光整,图5(b2)的放大图显示样品表面氧化生成不规则的多面体,表面EDS点扫结果显示样品表面的O原子含量为64.85%。图5(c1)所示的经1 000℃-4 h高温氧化后,样品表面平整,几乎没有滴液,也没有出现微裂纹。图5(d1)所示的经1 100℃-4 h高温氧化后,样品表面出现大量起伏,但没有滴液和微裂纹。样品表面起伏出现的原因可归结为样品表面Cr涂层氧化生成了Cr2O3,而Cr2O3的密度(5.21 g·cm-3)小于Cr(7.2 g·cm-3)造成的体积膨胀。图5(e1)所示的经1 200℃-4 h高温氧化后,由于冷却过程中,样品各层的热膨胀系数存在差异,导致各层体积收缩不同,从而产生内应力,最终导致样品表面出现大量微裂纹和起伏。从高温氧化后样品表面形貌分析可知,多弧离子镀制备的Cr涂层表面出现的大量滴液在高温环境下,最先被氧化,随着氧化温度逐步升高,表面的滴液逐步消失。此外,在900℃及以上的高温环境下,样品表层生成了不规则的多面体结构,生成的多面体结构之间结合紧密,且EDS点扫结果显示Cr与O的原子比都接近2:3。

图5 高温氧化后的表面微观形貌(a1,a2)800℃-4 h,(b1,b2)900℃-4 h,(c1,c2)1 000℃-4 h,(d1,d2)1 100℃-4 h,(e1,e2)1 200℃-4 hFig.5 Surface morphology after high temperature oxidation(a1,a2)800℃-4 h,(b1,b2)900℃-4 h,(c1,c2)1 000℃-4 h,(d1,d2)1 100℃-4 h,(e1,e2)1 200℃-4 h

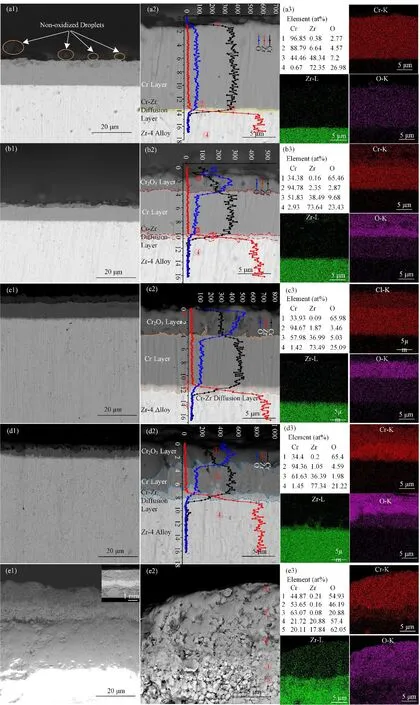

图6为高温氧化后的截面形貌及相应的EDS结果。图6(a)、(b)、(c)和(d)显示1 100℃及以下高温环境氧化4 h后,表面涂层与Zr-4合金基体依然结合紧密,没有出现微裂纹和空腔。而1 200℃氧化4 h后,从图6(e1)中右上角所示的截面图发现,该样品的横截面可以分为三层,靠近样品上下表面且颜色较深的层是富氧层,包括Cr和Zr-4合金的氧化物层以及α-Zr(O),该富氧层的厚度约为1 mm,且样品出现大量裂纹和空腔。图6(a1,a2)所示的截面形貌和相应的EDS分析结果显示,经800℃-4 h高温氧化后,表面的Cr涂层几乎没有发生氧化。因此,样品截面由外到内大致可分为Cr涂层、Cr-Zr扩散层和Zr-4合金层,且截面SEM图片也可以看出该样品表面存在大量未被氧化的滴液。图6(a3)所示的EDS面扫结果表明,O原子均匀扩散到Cr涂层中。900℃-4 h高温氧化后样品的截面微观形貌如图6(b1,b2)所示,图中显示样品截面从外到内可分为4层,结合截面EDS结果,可知这4层分别为Cr2O3层、Cr涂层、Cr-Zr扩散层和Zr-4合金层(紧邻Cr-Zr扩散层的Zr-4合金层应该为α-Zr(O))。1 000℃-4 h和1 100℃-4 h高温氧化后样品截面及分层形式与经900℃-4 h高温氧化后样品的基本一样,但氧化层和Cr-Zr扩散层厚度随温度增高而变厚。

由高温氧化后样品截面图和相应的EDS成分分析结果可知,在1 100℃及以下温度氧化4 h后,在残留的Cr涂层和Zr-4合金基体之间会形成Cr-Zr扩散层。图6(a3,b3,c3和d3)中3号点成分分析结果显示,Cr、Zr含量基本相当,而线扫结果显示,在该层Cr含量逐渐降低,而Zr含量逐渐增大。根据Cr-Zr相图[15],在大于600℃时,可以形成Cr-Zr金属间化合物α-Cr2Zr。这与文献[2,10]报道的结果保持一致。此外,图6(a3,b3,c3和d3)中EDS点扫半定量成分分析结果显示,经800℃-4 h、900℃-4 h、1 000℃-4 h和1 100℃-4 h高温氧化后,紧挨着Cr-Zr扩散层的Zr-4合金层中O原子含量超过了20%。这是因为在高温环境中,O原子可通过Cr涂层向内扩散到Zr-4合金基体中。文献[2]中报道Cr涂层Zr-4合金在1 200℃空气气氛中高温氧化3 h后,紧邻Cr-Zr扩散层的锆合金基体的O原子含量为23.54%,本文的结果与该结果保持一致。

图6 高温氧化后的截面形貌及EDS结果(a1,a2,a3)800℃-4 h,(b1,b2,b3)900℃-4 h,(c1,c2,c3)1 000℃-4 h,(d1,d2,d3)1 100℃-4 h,(e1,e2,e3)1 200℃-4 hFig.6 Cross-sectional morphology and EDS results after high temperature oxidation(a1,a2,a3)800℃-4 h,(b1,b2,b3)900℃-4 h,(c1,c2,c3)1 000℃-4 h,(d1,d2,d3)1 100℃-4 h,(e1,e2,e3)1 200℃-4 h

由样品截面微观形貌和相应的EDS分析结果(图6(a)、(b)、(c)、(d))可知,随着氧化温度的升高,样品表面的氧化层厚度增加,界面处的Cr-Zr扩散层厚度也随之增加,残留的Cr涂层厚度逐步减少,在1 200℃氧化4 h后,样品表层的Cr涂层几乎被完全氧化,没有残留的Cr涂层。

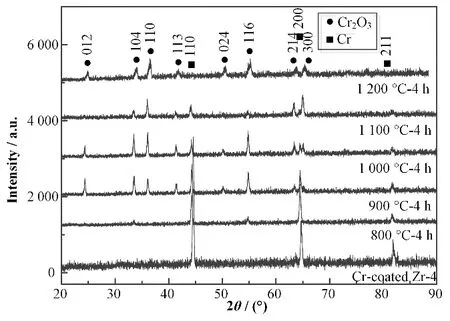

图7为高温氧化前、后的Cr涂层Zr-4合金样品的X射线衍射(X-ray Diffraction,XRD)衍射图谱。高温氧化前的XRD图谱识别了Cr的三个衍射峰,分别为(110)、(200)和(211),其中(110)衍射峰的强度最大,根据计算的织构系数可知,采用多弧离子镀工艺制备的该Cr涂层沿晶相(110)方向择优生长。800℃氧化4 h后,样品的XRD图谱识别了Cr的三个衍射峰和两个Cr2O3的衍射峰,且Cr的三个衍射峰强度相比氧化前均变小,而两个Cr2O3的衍射峰强度很小,说明800℃温度下样品只发生了轻微氧化,XRD结果与SEM和EDS分析结果相吻合。而经900℃、1 000℃和1 100℃三个温度下氧化4 h后,三个样品的XRD图谱均出现了Cr的三个衍射峰和多个Cr2O3的衍射峰,只是三个Cr的衍射峰强度逐渐变小,说明这三个样品都存在残留的未被氧化的Cr涂层,且残留Cr涂层的厚度逐渐变薄,这与样品截面SEM和EDS分析结果相吻合。而1 200℃氧化4 h后样品的XRD图谱只有Cr2O3的衍射峰出现,说明该样品表面的Cr涂层全部被氧化。

图7 Cr涂层Zr-4合金高温氧化前后的XRD图谱Fig.7 XRD patterns of Cr-coated Zr-4 alloy before and after high temperature oxidation

图8(a)为高温氧化后的Cr-Zr扩散层厚度随氧化温度的变化趋势。可以看出,当氧化温度从800℃增加到1 100℃时,涂层与锆合金基体界面处的Cr-Zr扩散层厚度增加比较缓慢,基本符合线性增长的规律。而当氧化温度从1 100℃增长到1 200℃时,Cr-Zr扩散层厚度急剧增加。胡小刚等[16]研究了空气气氛中Cr涂层Zr-4合金在1 000℃、1 100℃和1 200℃氧化1 h后的Cr-Zr扩散层厚度演变,其结果也显示Cr-Zr扩散层厚度随氧化温度逐渐增加的趋势。

图8(b)为Cr涂层Zr-4合金和无涂层Zr-4合金的单位面积氧化增重。其中,在800~1 100℃过程中,Cr涂层Zr-4合金样品的氧化增重增加十分平缓,但是从1 100℃增长到1 200℃时,氧化增重急剧上升,意味着在1 100~1 200℃过程中,Cr涂层Zr-4合金样品发生了加速氧化。而对比无涂层的Zr-4合金氧化增重,可以看出,无涂层的Zr-4合金在1 000℃时就已经发生了加速氧化。此外,很容易发现Cr涂层Zr-4合金的氧化增重均比无涂层的Zr-4合金样品低,这说明Cr涂层在高温氧化过程中为Zr-4合金提供了良好的抗高温氧化保护作用。在1 200℃高温环境下保温4 h,Cr涂层Zr-4合金和无涂层的Zr-4合金均发生了加速氧化,因此,两者的氧化增重差别并不是特别大。

图8 高温氧化后的Cr-Zr扩散层厚度(a)和Cr涂层Zr-4合金与无涂层Zr-4合金的氧化增重(b)Fig.8 Thickness of Cr-Zr diffusion layer after high temperature oxidation(a),oxidation weight gain of Cr-coated Zr-4 alloy and uncoated Zr-4 alloy(b)

3 结语

本文主要研究了多弧离子镀制备的Cr涂层Zr-4合金高温氧化行为,分别在800~1 200℃空气气氛中对Cr涂层Zr-4合金样品开展4 h的高温氧化实验,测试分析高温氧化前后的微观组织结构、物相、Cr-Zr扩散层厚度以及氧化增重。主要结论有:

1)多弧离子镀制备的Cr涂层Zr-4合金样品表面存在大量尺寸不等的滴液,Cr涂层呈柱状晶形态,且沿着(110)晶面择优生长。此外,在Cr涂层和Zr-4合金基体界面处生成一定厚度的Cr-Zr扩散层。

2)在800~1 100℃高温氧化4 h后,样品表面部分Cr涂层氧化生成Cr2O3,内部依然残留有未被氧化的Cr涂层,样品表面和截面没有出现裂纹,Cr-Zr扩散层的厚度随着氧化温度的增加呈线性增长的规律。而1 200℃高温氧化4 h后,样品表面Cr涂层全部被氧化,表面和截面出现大量裂纹,且Cr-Zr扩散层的厚度急剧增大。

3)不同氧化温度下,Cr涂层Zr-4合金的氧化增重均比无涂层Zr-4合金小,且氧化增重从800℃增加到1 100℃时增加缓慢,1 200℃氧化增重急剧增大,说明Cr涂层Zr-4合金在1 200℃发生了加速氧化,而无涂层Zr-4合金在1 000℃即发生了加速氧化。

作者贡献声明雷明:样品XRD测试、SEM测试,数据处理与分析;肖魏魏:论文整体设计,研究经费支持,文章修改;黄景昊:高温氧化实验,样品EBSD测试,数据处理与分析。