水光蓄互补联合发电工程施工中压力管道闷头应用研究

2022-11-18杨书,江军,孟帮杰,黄煌,程耀

杨 书 , 江 军 , 孟 帮 杰 , 黄 煌 , 程 耀

(1.中电建水电开发集团有限公司,四川 成都 610000;2. 中国电建集团成都勘测设计研究院有限公司,四川 成都 610000)

0 引 言

春厂坝水电站常规水电机组已于2016年投产发电,按照梯级水光蓄互补联合发电工程规划,在原水电站厂房上游新建抽水蓄能电站,安装1台容量为5 MW的变速恒频可逆式抽水蓄能发电机组[1]。春厂坝抽水蓄能电站作为国内投产的唯一一个梯级水光蓄互补项目[2],在施工期为实现缩短已建水电站停水工期,提高项目建设的经济效益,有必要在已建成水电站引水压力钢管接入段岔管处设置闷头等措施。本文基于春厂坝水电站发电工况下,通过对梯级水光蓄互补联合发电工程施工期压力钢管岔管闷头进行应力复核计算与运行情况分析,阐明了在梯级小水电基础上实现水光蓄互补联合发电系统改造工程的技术路线,以及水电站在带闷头工况下运行的安全性和合理性[3]。

1 工程布置

1.1 春厂坝水电站工程布置

春厂坝水电站为四川省阿坝州小金川左岸支流沃日河水电梯级规划中第四级电站,电站采用闸坝引水式开发。水库正常蓄水位2 449.80 m,引水隧洞长 13 044.30 m,压力钢管长435.193 m(主管),正常尾水位2 289.54 m,额定引用流量47.1 m3/s。电站装机3台,单机容量18 MW,总装机容量54 MW。

压力管道由上平段、斜井段及下平段组成,压力管道总长512.025 m,其中混凝土管长8.5 m,其余为钢管,内径3.5 m。下平段经两个卜型岔管向三台机组供水,管0+450.2 m~管0+504.5 m段为覆盖层洞段,其余均为基岩洞段。主管段钢衬外包微膨胀混凝土,厚度60 cm。压力管道全线采用钢板衬砌,钢材主管采用Q345R,壁厚为12~22 mm;支管和岔管采用Q345R,支管壁厚为18 mm,主岔管壁厚为20~36 mm,次岔管壁厚为20~30 mm。

通过监测资料分析表明,压力管道在运行期处于稳定。

1.2 闷头布置方案及施工情况

春厂坝抽水蓄能电站引水钢管在已建水电站主岔管上游7.5 m位置接入。新建岔管采用“Y”型岔管,设计支管直径1.2 m,分岔角61.68°,总长约110 m,压力钢管使用Q345R(GB713)板材,与已建电站压力钢管采用同一材质板材,2层贴边板材厚度均为30 mm,岔管管壁厚度30 mm,贴边钢岔管部位设计工作压力205.5 m(含水击压力)。引水压力钢管采用Q345,壁厚12 mm。正常运行工况钢岔管三维计算应力云图见图1,水压试验工况钢岔管三维计算应力云图见图2。

图1 正常运行工况钢岔管三维计算应力云图(MPa)

图2 水压试验工况钢岔管三维计算应力云图(MPa)

由于水光蓄互补联合发电系统的整体建设要求,在春厂坝抽水蓄能电站新建压力钢管施工期间,已建水电站处于全停机状态。新建压力钢管接入后需完成抽蓄机组进水蝶阀安装调试,已建水电站才具备恢复发电功能,预计总工期7个月,由此导致已建水电站发电损失较大。

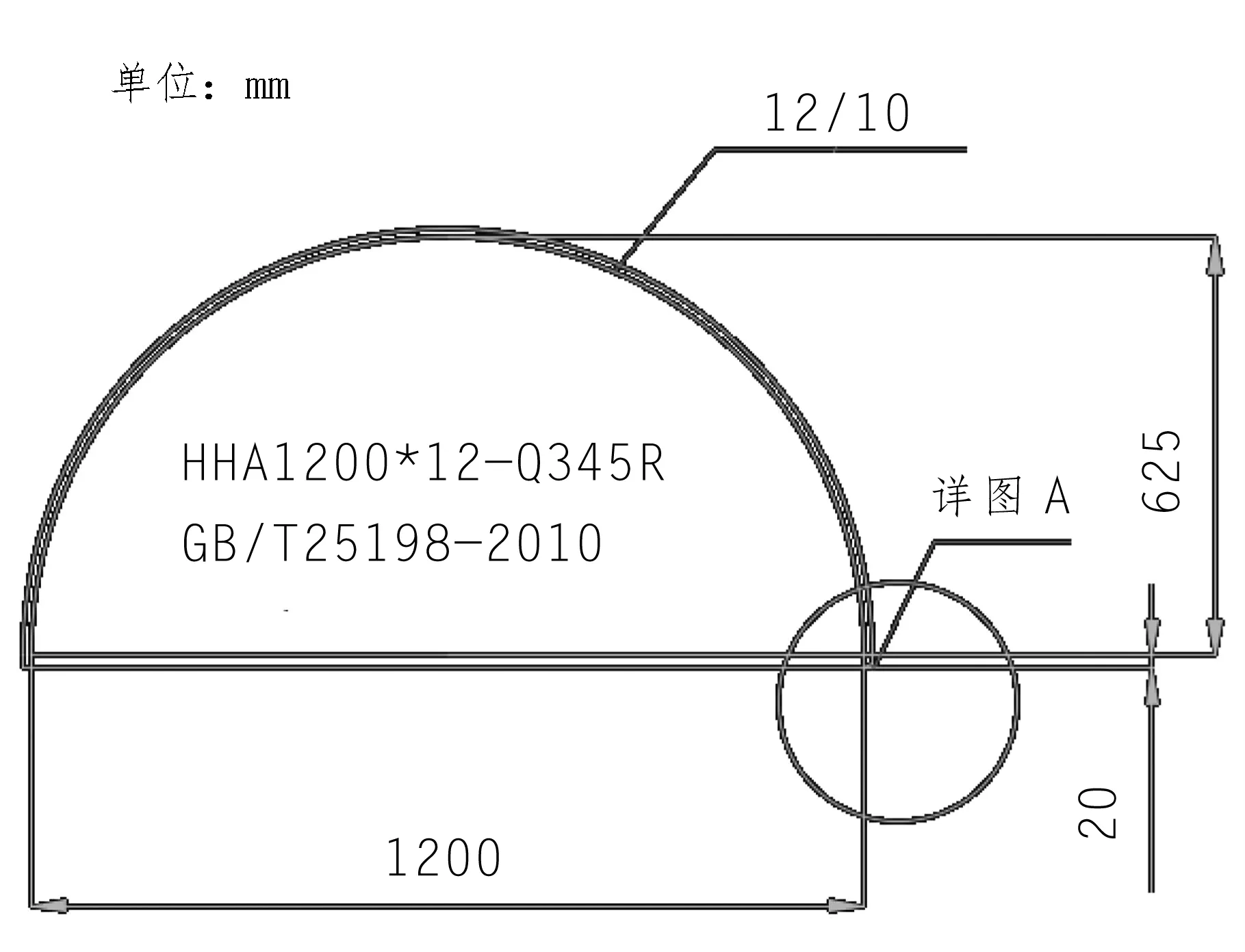

为此,在施工期间优先考虑完成主岔管段接入,通过在抽蓄压力钢管1号镇墩下游侧1.5 m处设置闷头措施,解决新建压力钢管接入后,已建水电站无法运行的问题。闷头具体结构形式为半球形闷头,半球形闷头结构形式见图3。闷头材料型号采用Q345R,设计压力2.6MPa(最大试验压力),实际选用钢板厚度12 mm(成型前),成型后厚度10 mm。为验证钢岔管及闷头安全可靠性,确保钢岔管和闷头达到功能要求,对钢岔管和闷头进行厂内整体水压试验。试验时,监测和检测数据证明一切指标良好。

图3 半球形闷头结构形式图

2 闷头应力复核计算

2.1 复核采用参数及相关约束条件

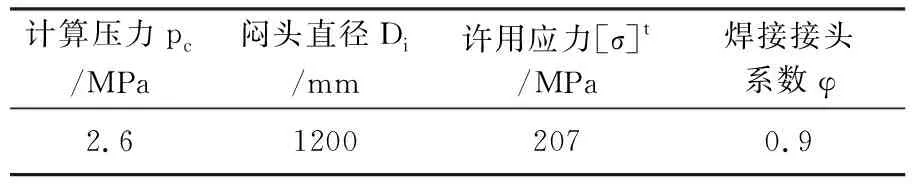

复核计算闷头采用的参数见表1。

表1 复核计算闷头采用的参数表

2.2 压力容器法计算

设计温度下球壳的计算厚度按式(1)计算。

(1)

式中Di为圆筒或球壳的内直径,mm;pc为计算压力,MPa;[σ]t为设计温度下圆筒或球壳材料的许用应力,MPa;φ为焊接接头系数;δ为圆筒或球壳的计算厚度,mm。

支管门头应力计算采用式(2)进行计算。

(2)

式中σt为设计温度下圆筒或球壳的计算应力,MPa;δe球壳有效厚度,mm。

根据以上公式,计算闷头厚度为5 mm<10 mm(实际厚度)。闷头应力为98.2 MPa<[σ]t=207 MPa(许用应力)。

2.3 球形岔管法计算

封头厚度采用式(3)进行计算。

(3)

式中ts为封头厚度,mm;p为内水压力设计值,MPa;rs为封头半径,mm。

构件应力按式(4)计算。

(4)

式中p为内水压力设计值,MPa;r为半径,mm;t为闷头实际厚度,mm。

计算得封头厚度为5 mm,应力为156 MPa。

2.4 三维有限元法计算

通过有限元软件对压力钢管及闷头建立模型进行分析计算,压力钢管及封头模型见图4,应力计算结果见图5。

图4 压力钢管及封头模型

图5 应力计算结果(MPa)

根据有限元分析可得,最大应力出现在焊缝周围,最大应力为148.4 MPa。

2.5 闷头应力复核计算结果分析

春厂坝变速抽水蓄能示范电站岔管在设计中采用了“水工钢岔管一体化设计软件”工具进行设计,一体化设计软件融合了设计规范和工程经验,梳理整合了钢岔管设计相关的各类参数信息,在设计数据支持下,按设计流程分别完成三维建模、有限元计算、工程制图和Word算稿编制功能,最终达到设计工作标准化、程序化、三维化。并运用于多个实际工程项目,得到了充分检验,事实证明采用一体化设计的岔管结构是安全可靠、科学合理的。

根据《压力容器》GB150-2011[4]和《水电站压力钢管设计规范》NB/T 35056- 2015[5]对厂家提供数据进行复核,春厂坝变速抽水蓄能电站在施工期采用的半球型闷头(材质Q345R,板厚12 mm,整体冲压成型后厚10 mm)是合适的。经计算可知,最小板厚5 mm,考虑锈蚀厚度2 mm,实际最小板厚不应小于7 mm。球形闷头最大应力约在148.4~156 MPa之间,最大应力出现在半球型闷头与压力钢管焊缝之间。计算结果表明,采用厂家提供数据进行计算时,闷头厚度满足要求,闷头应力满足要求。

建议在闷头强度满足要求的情况下,采用增加加强圈、焊接骑缝板等措施,对闷头及焊缝进行处理,以确保安全。

3 闷头实际运行情况分析

根据闷头的实际运行情况分析,春厂坝变速抽水蓄能示范电站采用整体压制成型的标准闷头。用于后期发电时支管临时封堵,故按永久闷头考虑,具体结构形式为半球形整体钢板冲压成型,并按管控要求提交了质量合格证书、材质证明报告、材质第三方检测报告、焊接工艺评定、焊缝无损检测报告、水压强度试验报告,通过7个月的实际运行考验,闷头厚度满足要求,闷头应力值满足要求。

4 结 语

通过在春厂坝已建水电站主岔管上游接入“Y”型岔管的方式扩建混合式抽水蓄能电站,在国内尚属于首例,随着国内水光蓄互补项目的发展前景,到2030年风电、光伏发电总装机容量在12亿kW以上,大规模的新能源并网迫切需要大量调节电源提供优质的辅助服务,本文通过对已建发电水电站压力钢管安装闷头分析研究,以及水光蓄示范工程施工期成功应用实践,在施工期间为缩短已建水电站停水工期,提高项目建设的经济效益,设置切实安全可靠的闷头措施是必要的,对有类似扩建混合式抽蓄电站有一定的工程参考价值。