高压旋喷桩在中老铁路磨万段软基处理中的应用

2022-11-18杨小军,李杰,杨璐铭,王勇

杨 小 军, 李 杰, 杨 璐 铭, 王 勇

(中国水利水电第十工程局有限公司,四川 成都 610037)

1 概 述

近年来,我国的公路铁路工程规模不断增加,建设等级不断提高,但工程建成后营运阶段软基不均匀沉降问题愈发突出,由此可见,在设计与施工阶段对软基进行处理就显得尤为重要。高压旋喷桩施工技术自20世纪70年代末传入我国至今已得到广泛应用。国内外学者对高压旋喷进行的大量理论研究结果表明其在软基处理方面具有很好的效果,处理后沉降量可以得到准确的计算[1~3];石建磊[4]、吕若冰[5]等针对高压旋喷桩在既有铁路、高速公路中软基沉降加固治理中的应用研究结果表明:高压旋喷桩能够很好地控制软基不均匀沉降,改善道路通行质量和运营安全。结合中老铁路磨万段路基工程软基处理实例,从适用范围、工艺特点以及施工工艺等方面对高压旋喷桩的施工进行了详细分析与阐述,以期进一步提高铁路路基工程软基处理施工技术水平。

中老铁路路基D1K267+170~D1K267+230段长60 m。原设计方案为采用深层水泥搅拌桩加固处理,桩径50 cm,正三角形布置,桩间距1.2 m,桩长4.5~8.5 m,工程量约为5 000 m,桩底穿透软土层进入持力层0.5 m,加固宽度为路堤坡脚外1.67 m,加固后复合地基承载力不小于150 kN,单桩承载力不小于105 kN。但因该区段上部存在无法改迁的高压输电线,且现场无现有深层水泥搅拌桩机,项目部据实提出变更申请并经五方会审决定在保证施工安全、质量的前提下,变更设计方案为采用高压旋喷桩进行基底加固,桩径100 cm,桩间距1 m,工程量约为3 000 m。

2 高压旋喷桩施工工艺

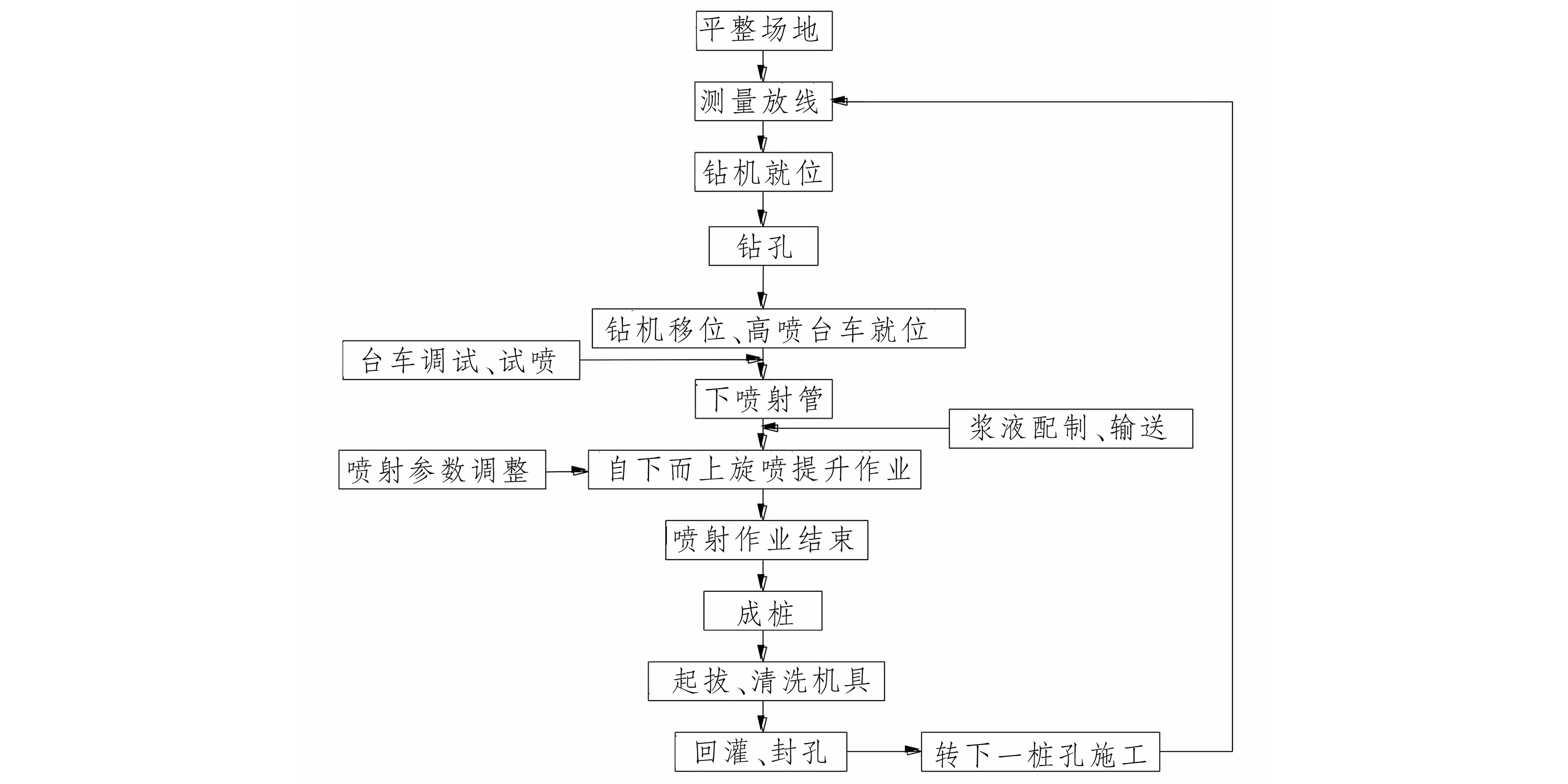

高压旋喷注浆技术常用于深基坑侧壁挡土、基坑底部加固、坝体加固及防水帷幕、边坡土体加固以及地基处理,适用地层为淤泥、淤泥质土、黏性土、黄土、砂土、人工填土和碎石土等[6],是一种有效的软基处理方法。高压旋喷桩施工技术具有节约材料、降低工程造价、施工质量易控、施工速度快、施工效果好、工期短等特点,其加固改良土体的方法包括单管法、双重管法、三重管法、RJP工法、SSS-MAN工法、MJS工法等[7]。该工程采用三重管法进行高压旋喷桩施工。高压旋喷桩施工工艺流程见图1。

图1 高压旋喷桩施工工艺流程图

2.1 工艺试验与技术参数的确定

根据试桩方案,在拟定工点选取6根桩进行工艺试验以验证试桩方案的可行性,检验施工设备的性能并确定相关的技术参数(最佳水灰比、工作压力、旋转速度、提升速度等)。通过对试桩效果进行对比分析,确定出该项目高压旋喷桩最优的施工技术参数:水灰比为1∶1、旋喷压力为38 MPa、旋转速度为16~20 r/min、提钻速度为0.2 m/min、注浆量为90 L/min。

2.2 钻机就位

钻机布置时将钻头先对准孔位,然后调平钻机,钻孔位置与设计孔位的偏差不大于50 mm,钻杆轴线应垂直对准钻孔中心,垂直偏差不大于1%。

2.3 钻孔

钻孔的目的是为了将喷射管下到预设深度,终孔时桩端穿透软土层进入持力层0.5 m。钻孔结束后,对造孔质量进行检查,待其合格后方可进行下道工序。

2.4 下注浆管

成孔后,将钻杆拔出,换上注浆管即可下设注浆管到设计深度。下管过程中,为防止泥砂堵塞喷嘴,可以在下管前将风、水喷嘴用薄塑料膜包扎好;也可边射水,边下管。

2.5 喷射注浆

该工程选用GYP-50步履式高喷台车进行“三管法”高压旋喷施工。注浆管下设到设计深度后,即可自下而上进行旋转提升喷射注浆作业。施工过程中,拆管后继续旋转喷射时应保证不小于20 cm的搭接高度以防断桩。为使固结体上下尺寸基本一致,可以采取在下部提高喷射压力、泵量或降低旋转与提升速度的方式。鉴于桩体上部是承受荷载的关键,因此,必须加强桩顶质量,增加其密实度。旋喷结束时,应保证停喷位置超出设计桩顶0.5 m以确保桩顶强度满足设计要求。为保证相邻桩的施工质量,可以采取跳桩法进行喷射注浆施工。

2.6 回灌注浆

喷射注浆完成后,为避免浆液析水、固结体收缩造成地基与上部基础结合不紧密、脱空现象,可回灌经处理后的冒浆或用高浓度浆液补灌。

2.7 废浆的处理

必需对旋喷过程中产生的废弃浆液进行妥善处理。对该工程产生的废弃浆液中的一部分经处理合格后重新进入注浆系统用于旋喷注浆和桩顶回灌,降低了工程成本;将另一部分废弃浆液导入在相邻桩间开挖的、具有一定深度的沟槽,待其凝固后形成具有一定强度的桩间横系梁,以增强各桩间的共同作用。结果证明:以上措施取得了良好的施工效果,大幅度提高了复合地基的承载力和整体性。

3 特殊情况的处理

3.1 不冒浆或间断冒浆

若因土质过于松软造成的不冒浆或间断冒浆可进行适当的复喷处理[8];若附近有通道、空洞,则采取不提升注浆管静喷、加浓浆液直至冒浆位置,处理无效果时则可缓慢提升50 cm后静喷1~3 min后再下沉复喷或拔出注浆管待浆液凝固后重新下钻至原深度进行复喷。

3.2 大量冒浆与压力下降

若发生大量冒浆并伴随压力下降的现象,可能的原因是喷射管被击穿,此时,应上提喷射管进行检查后方可重新下管喷浆。

3.3 压力骤然上升

发生压力骤然上升的原因可能是管路堵塞,对此可采取以下措施进行处理:(1)在各管路系统的进口设置滤网并定期清理;(2)下注浆管时采取有效的措施防止风、水喷嘴堵塞;遵守设备开机启动顺序,防止风、水通道在压力较低的情况下被泵送的水泥浆液侵入而造成堵塞;(3)喷射注浆完成后,应及时清洗管路系统。

3.4 流量不变而压力突然下降

流量不变而压力突然下降的原因可能是存在泄露,对此可以采取以下措施进行处理:(1)检查吸水管道是否畅通,是否漏气,以防吸入空气;(2)检查安全阀、高压管路是否正常,消除泄露的隐患;(3)检查喷嘴是否符合要求,更换磨损过大的喷嘴。

4 施工质量检验

为确保软基处理质量,必须依据设计文件及相关规范要求对高压旋喷桩桩身的完整性、桩身质量及单桩竖向承载力进行检测[9]。

采用低应变法对6根试验桩进行桩身完整性检验,检验结果均为Ⅰ类桩,检测合格。

对于桩身质量,采用钻芯法和无侧限抗压强度试验进行检测。对3根龄期大于28 d的试验桩进行钻进取芯,结果显示:桩长均大于设计桩长,桩身完整;每根桩分3段各选取3个芯样进行无侧限抗压强度试验,其结果均满足设计要求。

单桩竖向承载力采用平板载荷试验法进行检测,3根试验桩的单桩竖向抗压承载力、沉降数值等均满足设计要求,加固改良效果明显。

将以上试桩工艺取得的参数作为后期大面积施工的依据之一。D1K267+170~D1K267+230段路基施工完成后,经检验,该段路基高压旋喷桩桩身完整性、桩身质量、单桩竖向承载力以及复合地基承载力均满足设计与规范要求。

5 经济和社会效益

高压旋喷桩在该工程软基处理中的成功运用,提高了地基承载力,解决了路基的沉降问题,保障了工程质量及运营安全。工程应用和实践证明其取得了以下几方面效益。

5.1 工期效益

经设计变更后采用高压旋喷桩施工,从区域其他工程项目进场设备耗时7 d,实际施工日均完成100 m, 30 d完工,施工总时长为37 d。而采用深层水泥搅拌桩施工需从国内进场设备,耗时约15 d,参考其他标段类似工程日完成量按100 m算需50 d完工,施工总时长为65 d。由此可知:采用高压旋喷桩施工相比深层水泥搅拌桩施工节约工期28 d。

5.2 经济效益

(1)采用高压旋喷桩施工,1套现有设备的进出场运输费共6 000元;施工人员进出场费为5 000元;施工工期按1.5个月计算,施工人员工资2人(中国工)×1.5月×10 000元(月工资)+3人(越南工)×1.5月×5 000元(月工资)=52 500元;设备租赁费为1.5月×6 000元/月=9 000元。即采用高压旋喷桩施工除材料费、电费等外发生的成本为6 000+5 000+52 500+9 000=72 500(元)。

(2)采用水泥搅拌桩施工需从国内运输进场一套深层搅拌桩机设备,设备进出场运输费共100 000元;施工人员进出场费为30 000元;施工工期按2.5个月计算,施工人员工资5人×2.5月×10 000元(月工资)=12 5000元;设备租赁费1套×2.5个月×30 000元/月=75 000元;假设两种施工设备总功率均为120 kW,每天工作8 h,电费单价实际为0.9元/kW·h,则水泥搅拌桩施工多增加电费约24 200元;水泥搅拌桩施工多增加上下班接送车辆租赁费为10 000元。即采用水泥搅拌桩施工除材料费外初步发生成本为100 000+30 000+125 000+75 000+24 200+10 000=364 200(元)。

综上所述,采用高压旋喷桩施工节约工期28 d,在不计算材料消耗的前提下可初步节约施工成本291 700元。该工程相比原设计方案深层水泥搅拌桩施工,采用高压旋喷桩施工能够保证相同的施工质量并可降低施工成本。

6 结 语

阐述了针对铁路路基工程软基采取高压旋喷桩进行改良加固处理的过程,实施效果表明:经过改良加固处理的铁路路基软土基础的承载力大幅度提升,满足设计要求;同时证明高压旋喷桩施工技术具有加固质量均匀、挤密效果好、对环境污染小、施工速度快、节约工期、工程造价低等优势。