印尼Jatigede大坝碎石土心墙料拌制设备的改进及工艺创新

2022-11-18付伟,丁显庚,任明海

付 伟, 丁 显 庚, 任 明 海

(中国水利水电第十工程局有限公司,四川 成都 610037)

1 概 述

Jatigede大坝工程位于印尼West Java省Sumedang县Jatigede区的Cimanuk河上游,水库上游流域面积为1 414 km2,水库表面积为35.93 km2,总库容为10.628亿m3,其主要功能为灌溉、供水和防洪,兼顾旅游、发电等综合利用功能。Jatigede大坝区域每年5~10月为旱季,11月至次年4月为雨季,平均降雨量为2 407 mm,月平均最大降雨量在1月,达到371.2 mm,而7月和8月份的降雨量最小。

该大坝料分6个区域填筑,依次为碎石土心墙区、反滤料区、过渡料区、堆石料区、坝壳料填筑区、上下游抛石护坡料区。大坝总填筑量为635.4万m3,其中碎石土心墙填筑量为103.2万m3。

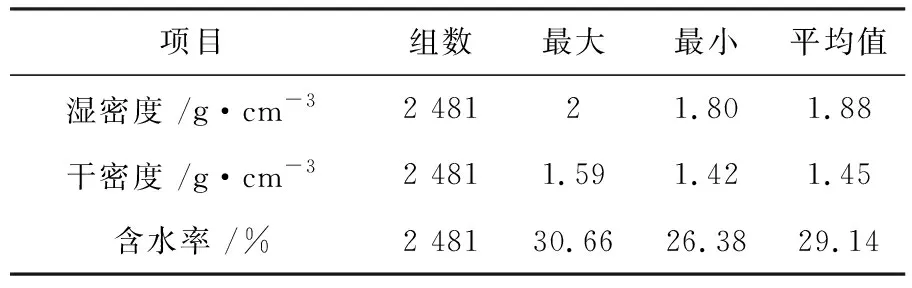

依据工程师批准的原材料质量控制及填筑质量参数要求,项目部结合工程现场填筑碾压试验结果确定了具体的质量控制参数。Jatigede大坝工程碎石土心墙填筑质量控制参数见表1。

表1 Jatigede大坝工程碎石土心墙填筑质量控制参数表

心墙碎石土料的含水量应控制在最优含水量的+3% ~ -2%范围内;最小干密度的合格率不小于90%且不合格的最小干密度值不得小于最小设计干密度值的98%(1.392 g/cm3)[1,2]。

该碎石土心墙防渗料为黏土和碎石混合料,黏土与碎石的掺合重量比为7∶3;土料中的天然砾石最大粒径不大于150 mm,人工掺砾石的粒径为5~60 mm。

2 制备工艺

碎石土料的制备在土拌站进行,土拌站配置了2台WBS-300C型稳定土拌合机,通过调配运输皮带的速率控制黏土与碎石的掺入重量比。

2.1 料源

黏土料直接从天然含水率满足要求的土料场开采,碎石料从采石场爆破开采运至人工破碎加工系统进行生产[3]。

(1)黏土料。根据施工规划就近选用土料场。土料采用分层取样方式,现场进行天然含水量、密度试验,其它试验项目取土样后送试验室进行试验,从土料场开采运输合格的土料到土拌站直接卸入料仓或就近堆存,由3 m3装载机转运入仓。

(2)碎石料。碎石毛料从距大坝约8.2 km的JULANG山采石场爆破开采、挖运至人工破碎筛分系统,经破碎、筛分、冲洗加工后生产成粒径为5~60 mm的碎石料,再运到土拌站。

2.2 土拌站的工作原理

WBS-300 C型稳定土拌和站供给系统主要有两个立式料仓,配有螺旋给料机和电子秤。将黏土料和碎石料分别卸入土、石两个料仓,经螺旋阀门、给料机、电子秤连续称量后再用皮带输送到堆料区分层堆存合格的掺合料。控制系统通过螺旋秤的信号反馈自动调整螺旋给料机电机的转速以传输设定要求的给料量,保证两种掺合料的实际掺入量满足重量比要求[4]。

2.3 生产制备

刚开始拌制碎石土心墙料时,发现因设备缺陷和拌制工艺不当而造成拌制土料质量不达标的问题。对此,项目部施工管理人员及时根据现场实际情况、经反复多次改进土拌设备的关键部件并优化拌制工艺,获得了理想的效果。

2.3.1 调配控制

土料与碎石料的掺量比一般为7∶3。但在实际配料时常因配料控制仪表显示的称量值与实际配料的称量值存在较大的误差,导致配料精度超出了允许范围。分析其原因主要包括:快、慢速配料的设定不合适;进料流量波动大,导致过冲量变化大;材料的干、湿度变化大;允许偏差范围设定值太大;超差检查延迟时间设置太短;仪表参数自动补偿与超差检查设定不合理;数字滤波及配料的时间参数值设置不合理等。

为解决上述问题,项目部按以下措施进行了调整:初设过冲量尽可能与实际值接近;适当降低配料流量;保证材料的干、湿度均衡;将允许偏差值设为不超过配料精度范围;将超差检查延迟时间设置成大于2.5 s,将仪表参数自动补偿与超差检查设定为“1”;在配料时设置合适的参数等。

2.3.2 设备改造

在使用WBS-300型稳定土拌合设备实际拌制过程中,当土料和碎石经料仓进入搅拌缸搅拌时,常发生堵塞或闷缸,须停机由多人用专用工具捅敲处理,费时较长而严重影响施工效率,且因土料中含有部分天然砾石,当该砾石过大或过硬时导致搅拌臂弯曲或折断、卡死、卡断搅拌轴及卡死出料弧门,导致出料困难或停机的情况发生。

为彻底解决这些问题,经专业技术人员认真研究和反复多次进行现场试验,从料仓和搅拌缸着手,采取了以下一系列改进措施,在保障拌合成品料质量的前提下,有效确保了土拌站的生产效率,提高了拌合料的生产量。

(1)料仓改造。原设备土料仓上未设置筛网,导致超径砾石可以全部进入搅拌缸,是造成搅拌缸损坏和料仓弧门卡死的主要原因。改进措施:首先在土料仓顶部增设了水平过滤条筛、以筛除粒径大于80 mm的土料和砾石。

由于保水需求采用挖掘机立式开挖且原状土料的含水率均较高、黏性较强,导致其逐渐粘结在条筛上,减小了条筛的有效空隙,不仅降低了合格成品料的生产效率,也降低了土料的利用率;而部分土粒结块严重,粒径超过80 mm及粒径大于80 mm的天然砾石不能顺利清除到废料堆,严重堵塞条筛而大大降低了生产效率。

针对这一情况,采用将条筛的内侧垫高约50 cm的方式以形成斜面,增设弹簧和6对振动器使超径土石料尽快滚出条筛、不再堵塞料仓入口,进而保障了条筛的工作效率;对于个别不能及时滚出条筛的土块和砾石则由人工剔除,以确保土料生产的顺利进行。

(2)搅拌缸的改进。虽然碎石土料能够顺利进入料仓搅拌缸,但其仍然会经常发生堵塞而从搅拌缸溢出(即“闷缸”)的现象。经认真研究分析发现:“闷缸”问题的出现主要是由含水量偏高的黏土形成。偏湿的黏土在通过搅拌缸时很容易粘贴在搅拌叶片上,而且越粘越多,越粘越紧,越粘越厚,最终堵塞了出料通道,导致“闷缸”的出现。

土料和碎石料在输送皮带上已经完成初步的混合,混合料在皮带机机头卸入料堆时已进行了第二次混合,经装载机装车运至填筑现场卸料和薄层摊铺后又进行了第三次和第四次拌合;经多次混合后能够充分保证混合料的均匀性,因此不再需要搅拌缸拌合。在经分析研究后果断地拆除了搅拌缸,将配料输送带出来的混合料直接输送至成品料堆。

无搅拌缸的土拌站运行非常顺畅,使土料的生产能力大幅度提高。现场摊铺碾压试验中的取样试验结果充分证明:采用该工艺流程生产的土石掺合成品料均匀性非常好,完全能够满足碎石土料的技术要求,取得了非常满意的效果。

3 成果检验

改造后的拌合设备使碎石土料的生产能力和质量均有很大程度的提高,完全满足设计及相关技术规范要求。

3.1 生产能力

土拌站按连续生产方式运行,可以充分利用大坝填筑间歇加紧生产并堆存于附近的成品料堆。为避免水分散失,料堆用篷布遮阳覆盖。拌合设备改造前,每台稳定土拌合站的实际生产能力约为100 t/h,改造后可提高到150 t/h左右。

土拌站的生产能力分别以旱/雨季按每月25/20 d、每d 20/8 h计算有效生产时间。以施工高峰年(2012年度)为例进行对比。Jatigede大坝工程2012年度每月拌合料生产与大坝填筑方量对比情况见表2。

表2 Jatigede大坝工程2012年度每月拌合料生产与大坝填筑方量对比表

由表2可知,碎石土拌和站有8个月的实际生产量大于当月大坝填筑量,另外4个月的实际生产量小于当月的大坝填筑量,但可以用以前数月的余料补充。当年碎石土拌和站全年的生产能力为61.7万m3,远大于当年碎石土心墙总填筑量55.1万m3,能够满足大坝填筑的需要。

3.2 成品质量

该大坝填筑自2011年6月7日起至2014年7月6日结束,经土拌站拌制的碎石土混合料运到填筑现场后,均按照相关技术规范要求卸料、平整摊铺、碾压等工序施工。在每层每段碾压完成后,由试验室现场取样试验,待其满足设计要求后方能进行下层的填筑[5]。

3.2.1 拌合土料密度试验

根据相关技术规范要求的试验项目和取样频率,共取密实度试块2 481组进行试验,其干密度值最大为1.59 g/cm3,最小为1.42g/cm3,平均值为1.451.42 g/cm3,满足相关技术规范要求,合格率为100%;严格控制土样的实际含水量在最优含水率+3%~-2%之间,满足相关技术规范要求,合格率为100%。人工碎石心墙拌合土料现场密度统计情况见表3。

表3 人工碎石心墙拌合土料现场密度统计表

3.2.2 筛分试验

拌合土料筛分试验共进行了500组,其中筛分孔径设置为60 mm,通过率为100%,碎石含量为30%~34.9%,平均值为31.2%,黏土含量为65.1%~70%,平均值为68.8%,碎石含量最小值为30%,满足相关技术规范要求(最少碎石含量≥30%,合格率为100%)。

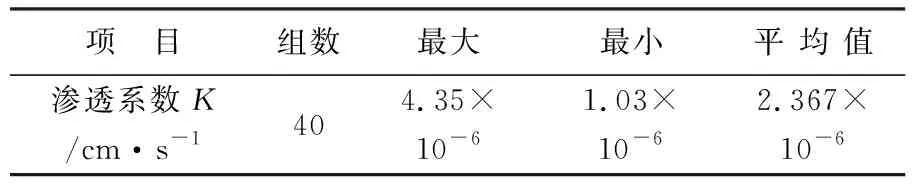

3.2.3 现场渗透试验

拌合土料现场渗透试验共进行了40组,所得到的最大渗透系数为4.35 ×10-6(cm/s),小于1×10-5(cm/s) ,满足相关技术规范要求,合格率为100%。人工碎石拌合土料现场渗透试验统计情况见表4。

表4 人工碎石拌合土料现场渗透试验统计表

3.2.4 液、塑限试验

拌合土料液、塑限试验共进行了64组,液限为79.9%~59.4%,平均值为71.62%,塑性指数为37.7%~24.6%,平均值为32.54%。塑性指数最小值为24,6%,液限指数最大值为79.9%,满足相关规范塑性指数≥20%,液限<90%的要求,合格率为100%。

4 结 语

碎石土心墙堆石坝填筑工艺复杂,受降雨的不利影响极大,而碎石土心墙料中黏土与砾石的掺拌比例又最难准确控制。因此,在心墙料制备的整个过程中,必须提前制定规范合理的操作程序,以实际土料的不同特性需要选用合理高效的拌合设备,或对原有设备进行适当的改造,选用最适用的掺拌工艺,即可确保拌合成品料的产量和质量。印尼Jatigede大坝碎石土心墙料拌制设备的改进及工艺创新取得了成功,所取得的经验值得类似工程借鉴。