CRTSⅢ型板式无砟轨道离缝注浆修复材料的研制

2022-11-18李明

李 明

(中铁十八局集团第五工程有限公司,天津 300451)

CRTSⅢ型无砟轨道是我国自主研发的新型轨道系统,并在成灌铁路中首先投入使用,该类型轨道系统具有施工速度快、维修方便、结构受力明确等诸多优点,在国内外均取得了良好的应用效果[1-2]。

自密实混凝土作为CRTSⅢ型无砟轨道的板间填充层,具有承载和传递荷载的作用,其性能关系着CRTSⅢ型无砟轨道的使用寿命[3]。然而,在自密实混凝土灌注施工过程中,受施工、材料、环境等因素的影响,容易导致混凝土与底板等结构产生离缝现象,在高温日晒或者雨水侵蚀之后,很容易发展成渗浆、位移变形等病害,严重降低系统结构的承载力,影响行车安全,因此必须对CRTSⅢ型无砟轨道的离缝采取修复措施[4-5]。

1 工程概况

新建北京至天津滨海新区铁路宝坻至滨海新区段JBSG-2标段线路全长25.16 km(DK116+93.73-DK141+251),全部采用CRTSⅢ型板式无砟轨道,铺轨长度50.315 km,结构高度为738 mm,底座宽度2 900 mm,直线板厚度200 mm,自密实混凝土等级C40。受材料、施工和外部环境的影响,部分轨道板出现层间离缝现象,脱空长度50~1 500 mm,脱空深度50~400 mm,离缝宽度2~5 mm,见图1。

2 离缝分类及原因

根据离缝的宽度、深度、长度以及面积比等参数,将CRTSⅢ型板式无砟轨道离缝参考《高速铁路无砟道床伤损修补》(Q/CR 802-2020)划分为三个等级(见表1),根据无砟轨道伤损评定,本标段无砟轨道离缝为Ⅲ级伤损。造成CRTSⅢ型板式无砟轨道出现离缝的原因主要有:①施工过程中自密实混凝土灌浆不饱满或者养护不恰当,造成水分流失过快导致开裂现象。②京津地区夏季温度较高,且昼夜温差较大,且浇筑硬化过程产生大量的水化热,自密实混凝土的膨胀和收缩不均,在温度应力作用下,极易造成板端翘曲或下凹。③自密实混凝土在拌合过程中没有控制好材料间的配合比,导致层间性能差异较大,故而导致离缝现象。

表1 离缝伤损等级评定标准

3 离缝修补材料配制

离缝采用注浆方式进行修补,要求注浆材料在北方低温环境下具备粘度低、强度高、断裂伸长率大、可灌性好等特点,同时兼顾环境友好型等要求,而传统注浆材料的粘度一般在3 000~15 000 MPa·s,可灌性较差,因此在离缝修补过程中,采用双酚F 型环氧树脂、柔性固化剂、活性稀释剂、消泡剂、固化促进剂等配制环保型低粘度灌浆材料。

双酚F 型环氧树脂由昆山南亚树脂厂生产,环氧值平均指标为100 g/当量;柔性固化剂由河南省天择实业有限责任公司生产,25 ℃密度为1.02~1.06 g/cm3,25 ℃粘度2 000±1 000 cps;活性稀释剂由深圳大洲化工有限公司生产,该公司主要生产烷基缩水甘油醚(Alkyl glycidyl ether,简称AGE)、丁基缩水甘油醚(Butyl glycidyl ether,简称BGE)、苄基缩水甘油醚(Benzyl glycidyl ether ,俗称692)三类稀释剂;消泡剂等各类助剂由上海凯茵化工有限公司生产,消泡剂固含量为20%,pH6~8。

按照《混凝土裂缝用环氧树脂灌浆材料》(JC/T 1041—2007)中的相关技术参数要求,首先在现场开展了三种活性剂对灌浆材料粘度的影响试验。在试验中,环氧树脂、固化剂、各类助剂的掺量为150 g、55 g、4.5 g,且保持不变,改变三种活性稀释剂的掺量(占环氧树脂质量的百分比)分别为10%、15%、20%和30%,得到浆液的粘度随活性稀释剂掺量的变化规律见图2。从图2中可知:随着活性剂掺量的增加,浆液的粘度逐渐降低,相同掺量下,AGE的粘度>692的粘度>BGE的粘度,这说明BGE活性剂对于环氧树脂灌浆料的稀释效果最好,这是因为在AGE稀释剂中存在的C12-14链,容易导致分子链之间发生缠绕或者交联作用从而使粘度增加;692活性剂中含有苯环,这种物质会增大分子之间的运动阻力,从而使粘度增加;BGE活性剂的分子质量较小,分子位阻小且不易发生分子之间的缠绕,故而稀释效果最好,因此现场采用BEG活性剂作为灌浆料的稀释剂。

图2 注浆料粘度随活性剂掺量变化

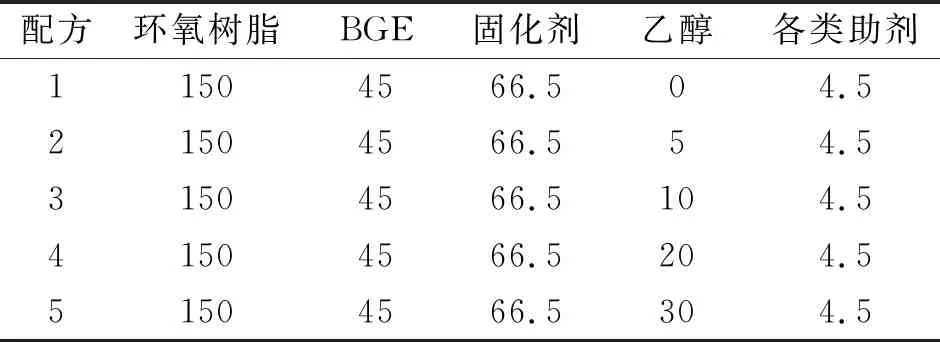

虽然活性剂掺量越多,浆液的粘度越小,可灌性也越好,但是大量掺入活性稀释剂后,固化物的力学性能也会随之降低,因此为了保证浆液的可灌性,同时降低对固化物力学性能的影响,可向浆液中掺入一定量的高挥发性乙醇(0~30 g),灌浆料配比设计见表2,其性能参数试验结果如表3所示。从表3中可知:随着乙醇掺量的增加,灌浆料的表干时间、断裂伸长率逐渐增加,抗拉强度、抗压强度、粘度逐渐减小,均满足对应的规范要求,而在干粘和湿粘情况下,其强度也满足相关要求,且均为基材破坏,乙醇对于灌浆料具有明显的增韧作用,但也会降低灌浆料的抗拉和抗压强度,且表干时间不宜过长,否则会影响施工效率。根据《混凝土裂缝用环氧树脂灌浆材料》(JC/T 1041—2007)相关技术标准,仅有配方4和5满足I 类标准,而配方4在保证低粘度和足够断裂伸长率情况下,具有更好的固化物力学性能,故认为配方4为最佳的灌浆料配合比。

表2 灌浆材料配合比设计 g

表3 不同配方下灌浆料性能参数

4 离缝修补施工

CRTSⅢ型板式无砟轨道离缝注浆修复工艺流程:①对离缝的长度、宽度、深度、走向及贯穿等情况进行统计和标注,根据离缝特征确定合理的注浆嘴粘贴位置。②利用钢丝刷和真空除尘器将离缝中的杂物和积水清理干净,确保修补砂浆可以与自密实混凝土粘接牢固。③在标记好的位置粘贴注浆嘴,注浆嘴间距为20~30 cm。④采用专用封缝胶涂抹离缝表面进行封缝,应特别注意涂抹封缝胶时防止堵塞注浆嘴。⑤从离缝的任意一端,把注浆管连接到注浆嘴上,要保证所有的注浆嘴都处于开启通气状态。⑥将环氧树脂、BEG活性稀释剂、乙醇以及其他助剂作为A组分,将固化剂作为B组分,将双组分料筒连接混合管,混合管与注浆管相连后,开始离缝注浆,直到离缝另一端的注浆嘴有浆液流出时,结束灌浆施工。⑦注浆结束待灌浆料完全固化后,用角磨机将离缝表面打磨平整。⑧利用配制好的聚合物水泥防水涂料刷涂在灌浆料表面进行防水处理。

5 修补效果评价

5.1 无损检测

采用NM-4B超声波检测仪对离缝注浆修复前后的构件进行无损检测,无损检测采用对侧法进行测试,试验前在构件两侧平行的测试面标注出测试点,然后调整仪器参数,最后将一对涂有黄油的换能器在相互平行对应的两个点上进行超声波检测[6],记录构件的超声波速。随机选取10个点进行分析,结果见图3,超声波波速越大,表明构件密实度越高,构件离缝的宽度越小,注浆填充性越好。从图3中可知:在灌浆修复前,构件的超声波速波动较大,而经过灌浆修复之后,超声波速波动较小,其中未修复前,测试点1和测试点8的超声波速相差不大,表明这两个点未出现离缝,而其余点的超声波速明显低于修复后的超声波速,表明这些点均位于离缝位置。修复前超声波速经过混凝土-空气-混凝土介质,修复后经过混凝土-环氧树脂-混凝土介质,因而修复后的超声波速更大,而且修复过后的超声波速波动小,说明离缝注浆比较均匀,修复效果较好,混凝土密实度得到增强。

图3 离缝注浆修复前后无损检测结果对比

5.2 动荷载作用下实时位移监测

对修复前后无砟轨道进行动荷载模拟试验,模拟试验在出现离缝的一段构件上进行,对该段构件施加动荷载,单轮动荷载:按照25型8节列车车厢重量、120 km/h速度和动力冲击系数取0.005进行换算(动荷载= 静轮载(1+0.005×120)),经计算,最大动荷载约为140 kN,机载频率约为0.6 s。在试验过程中采用位移实时监测系统对轨道板横向和垂向位移、底座板垂向位移进行监测,结果见图4。在离缝修复之前,轨道板的最大横向位移最大可达0.022 4 mm,灌浆修复之后,轨道板的最大横向位移减小到0.007 2 mm,横向位移降幅达到67.9%;在修复之前,轨道板的最大垂向位移为0.009 mm,修复之后,轨道板的最大垂向位移为0.003 mm,横道板最大垂向位移降幅为66.7%;修复之前,底座板的最大垂向位移为0.003 mm,修复之后,底座板的最大垂向位移为0.002 mm,底座板的最大垂向位移降幅为33.3%。通过实时位移监测结果可知:通过低粘度环氧树脂灌浆材料对离缝进行注浆修补可以有效降低无砟轨道在列车动荷载作用下的位移变形。

图4 修复前后动荷载作用下实时位移监测结果对比

6 结论

(1)注浆材料需要具备粘度低、强度高、断裂伸长率大、可灌性好等特点,BGE对注浆料的稀释效果最好,同时可掺入一定量的乙醇增强注浆料的韧性,通过试验确定的注浆料最佳配合比为:环氧树脂∶BGE∶固化剂∶乙醇∶各类助剂=150∶45∶66.5∶20∶4.5 g。

(2)离缝注浆修复之后的超声波波速相比修复前更加均匀,波动更小,表明离缝位置处的注浆效果较好。

(3)在列车动荷载下,注浆修复之后的轨道板最大横向位移、轨道板垂向位移以及底座板垂向位移相比修复前分别降低67.9%、66.7%和33.3%。