大尺寸薄壁加筋钢结构承载板试验评估及数值仿真

2022-11-18李敏堂杨雪峰隋传剑

李敏堂, 杨雪峰, 常 健, 隋传剑, 尤 健, 陈 业

(陆军军事交通学院,天津 300161)

坦克、装甲车和军用车辆等军事装备的海上输送,单靠军用运输舰船无法满足战时的运力需求,动员利用民用运输船一直是发达国家军队战时实施军事装备海上输送的主要形式。为充分利用集装箱船实施军事装备海上运输,国内新研制了一种海运装载架,可利用集装箱船舱内的格栅式导轨进行固定,不需要对载运船舶进行任何改装。海运装载架利用可扩展的承载板增加装载空间,便于大件或多件军事装备的装载。承载板结构上要达到高承载要求,自重又要尽可能轻,因此其结构力学分析尤为重要。

承载板是一种大尺寸薄壁钢结构物,采用薄钢板焊接而成,其纵向跨度较大,在载运状态时受到载重和自重的静载荷以及外界激励产生的动载荷作用,结构设计时需要进行强度、刚度以及稳定性的分析计算,合理优化结构形式,保证运输安全。薄壁钢结构通常采用加筋设计,可以在不增加结构断面尺寸的前提下有效改善结构总体和局部的力学性能,达到轻质高效的结构设计目的[1-3]。加强筋的布局、形状和尺寸等设计参数直接影响着结构的重量与性能,是薄壁钢结构加筋设计中需综合考虑的因素。近年来,薄板加筋结构受到了国内外研究者的重视,并相继提出了一些有效的分析方法,比如均匀化方法、密度法、水平集法、自适应成长方法等[4-8]。但上述方法以仿真为主,缺乏相关试验评估,与实际应用通常会有一定差别。本文运用试验和仿真相结合的方法,对承载板这种大尺寸薄壁加筋钢结构进行了实体样机的试验评估和力学模型的数值仿真,有针对性的实现了承载板结构优化,满足了承载性能要求。

1 结构特点及载荷

承载板按平台式集装箱标准设计,长度为12.192 m,宽度为2.438 m,高度为0.59 m,设计承载能力为40 t,自身重量设计要求为不超过5 t。由于承载板在长度方向上跨度大,约束形式为两端简支,且主要承受垂直载荷,因此在长度方向上采用鱼腹式设计,即两端薄中间厚的结构,以充分发挥鱼腹梁抗弯能力强的优势。

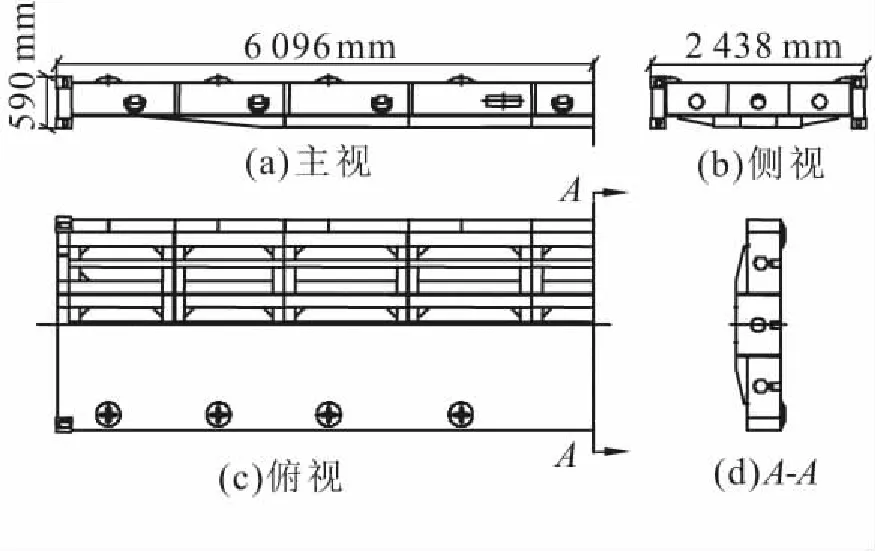

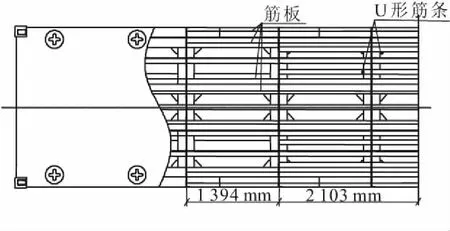

承载板沿横向、纵向中心线均对称,并按ISO集装箱的标准设置8个角件,中部设置叉车孔。主体结构包括上盖板、纵梁、横梁、U形加强梁等,如图1所示。上盖板为平直钢板;4根纵梁和10根横梁均采用工字梁结构,两边纵梁采用等截面设计,中间两根纵梁采用鱼腹梁变截面结构形式;横向设置撑板,与纵梁拼焊成底部敞开的箱形横梁;承载板中部的上盖板下面设置U形加强梁,以增强上盖板的局部抗弯能力。承载板除角件外,全部采用低合金钢材料。

图1 1/2承载板结构

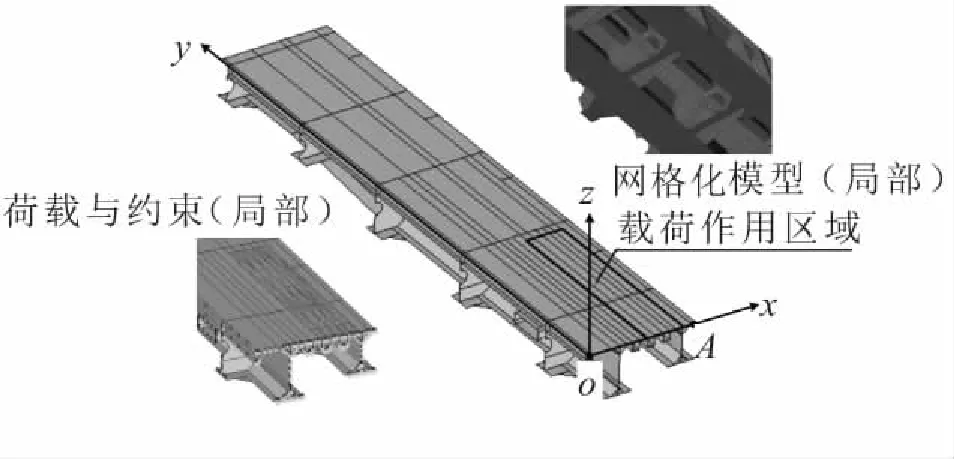

2 结构试验评估

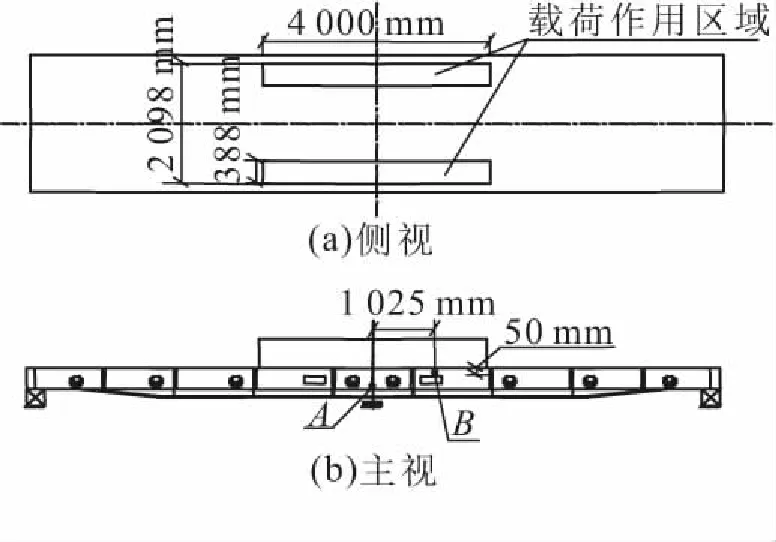

为评估承载板初期结构方案能否达到设计承载能力要求,对其1∶1实体样机进行静态力学性能加载试验。承载板采用Q345B材料制作,材料屈服强度为345 MPa,抗压强度为560 MPa,该材料综合力学性能良好。由于承载板主要承受垂直载荷,考虑到海上运输时船舶运动和风浪的影响,按垂直动载荷系数Kv=2进行强度校核。模拟载荷为局部均布载荷,其作用区域如图2所示。承载板的两端通过钢制方箱简支,挠度测量采用激光挠度仪,测量点为上盖板中部,见图中A点。在承载板的中部侧面粘贴应变片,通过静态电阻应变仪进行加载时的应力测试,图中B点为应力测量点之一。

图2 试验载荷工况

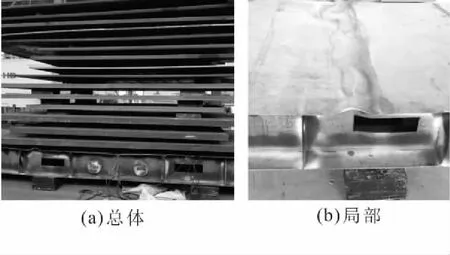

对承载板进行模拟加载,加载过程中进行了挠度和应力测量。载荷从零开始缓慢增加,进行80 t静载考核。但当加载到60 t时,承载板发生较大变形,上盖板位于叉车孔附近区域的钢板出现波浪状扭曲,发生屈曲破坏,叉车孔周边钢板出现扭曲变形;翻起承载板后,观察到部分连接处焊缝裂开。破坏情况如图3所示。

图3 承载板加载及破坏情况

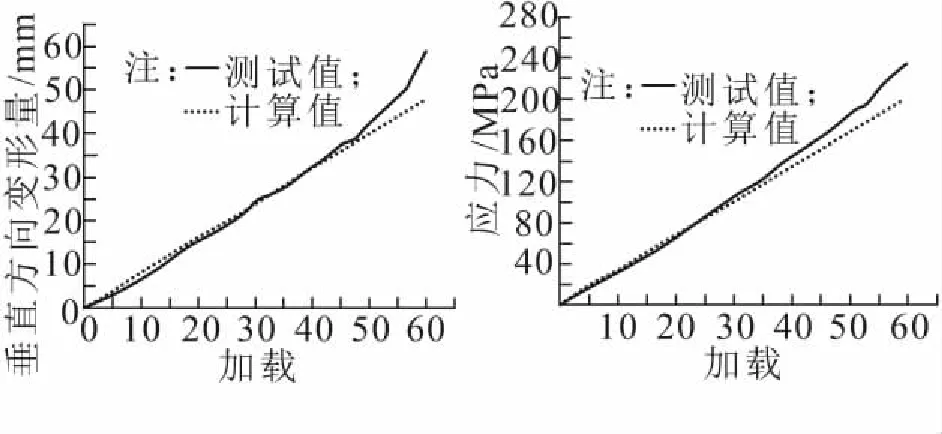

承载板A点挠度随载荷的变化曲线见图4,B点应力随载荷的变化曲线见图5。从图4和图5中挠度和应力的变化曲线可以看出,在40 t以下加载时,载荷曲线基本呈线性变化;40 t以上时,载荷曲线发生向上偏离。数据结果显示,载荷接近40 t时,承载板局部材料已经开始发生塑性变形,随着载荷的增加,发生塑性变形的区域越大。当接近60 t时,从试验结果看,局部材料发生屈曲破坏。塑性变形和屈曲现象都与弹性变形有较大的区别,因此造成上述差别现象的存在。

图4 承载板A点挠度随载荷变化曲线 图5 承载板B点应力随载荷变化曲线

经过对承载板结构进行力学分析,确定承载板发生破坏变形的主要原因为:①上盖板面积大,相对于其它板来说较薄,成为高承载时的应力释放口,从而使上盖板发生扭曲变形;②叉车孔处未加设护套,该处产生应力集中,强度及刚度较低,形成破坏点。分析结论为:承载板主要承载区(中部)的强度及刚度不足,达不到承载80 t的极限设计载荷要求。

根据试验中出现的问题,同时结合承载板实际结构情况,拟在原有结构形式不变的情况下,采取补焊加强筋的方式达到提高刚度和强度的效果。加筋处理方案为:沿承载板纵向2 103 mm及1 394 mm区域内补焊筋板。2 103 mm区域内,上部筋板厚4 mm,宽124 mm;下部筋板厚12 mm,宽111 mm,此外,还增加4条板厚为3 mm的U形筋条。1 394 mm区域内,上部筋板厚3 mm,宽124 mm;下部筋板厚5 mm,宽111 mm。两叉车孔处补焊护套,护套厚度5 mm。护套和补焊筋板、U形筋条的尺寸和位置如图6所示,材料为低合金钢材料。

图6 1/2结构加筋方案

3 加筋前后数值模拟分析

3.1 物理模型

由于承载板除角件外,各零部件均采用钢板焊接而成,因此利用ANSYS有限元分析软件,选用壳单元建立物理模型。经比较,选择具有6个自由度的SHELL63单元,该单元具有应力强化和大变形能力,可以分析垂直载荷和面内载荷。采用壳单元可以实现参数化建模,通过调整壳单元的实常数来改变钢板的有无和厚度,从而对结构进行分析比较和优化。由于结构的对称性,只需建立承载板的1/4模型,通过在对称面施加对称约束,即可分析整个板结构。图7为利用壳单元SHELL63建立的物理模型。

图7 1/4结构物理模型

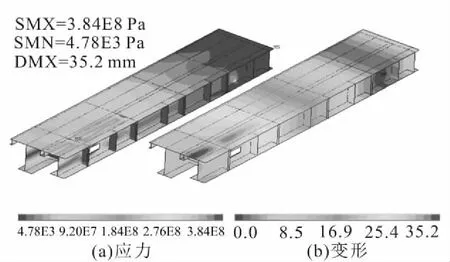

3.2 加筋前模拟结果

对承载板模型按加载区域施加40 t的均布载荷,经过有限元计算,得到图8所示的承载板应力分布和变形状态。图中,最大应力值为384 MPa,发生在上盖板的载荷作用区域;最大变形量为35 mm,发生在y向对称面的载荷作用区域。从图中可以看出,高应力分布区域和大变形区主要发生在承载板中部,符合梁弯曲的受力特点。如果对承载板中部进行加筋处理,会取得明显的加强效果。在该工况下,由于最大应力值已超出材料的弹性极限,部分材料出现屈服,结构会产生永久变形。

图8 加筋前模型40 t压载仿真结果

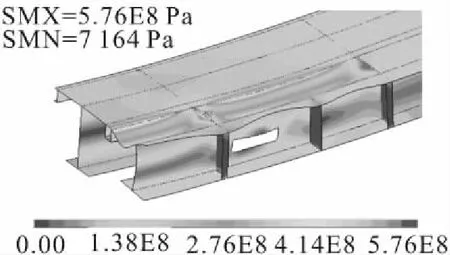

图9为60 t压载时的应力分布图,从图中可以看出,叉车孔附近的承载板区域以及叉车孔所在的钢板有发生扭曲的趋势,该扭曲趋势最终导致了上盖板发生屈曲破坏,与试验结果吻合。

图9 加筋前模型60 t压载应力仿真结果(局部放大)

3.3 加筋后模拟结果

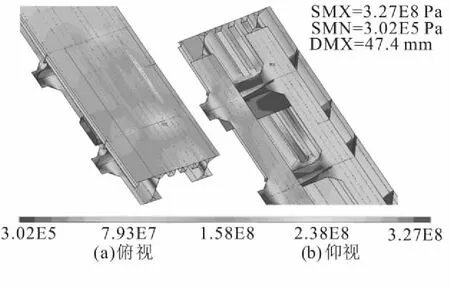

加筋前模拟结果表明,对承载板中部进行结构加强,能够在尽量少增加材料的情况下,满足承载板的刚度和强度要求。根据结构加筋方案,通过调整模型的壳单元参数,控制承载板在极限载荷下仍在材料弹性范围以内,得到加筋后的承载板模型。材料在不发生塑性变化情况下,40 t和80 t载荷作用下加筋承载板的应力分布情况是一致的,只是应力数值大小不同,因此模型按80 t载荷加载,其应力分布情况见图10。

图10 加筋后模型80 t压载应力分布仿真结果

图10的应力分布仿真分析结果表明,加筋后,承载板中部明显得到了加强,应力分布趋于均匀,最大应力值为327 MPa,在材料弹性范围以内,变形量也得到了有效控制。

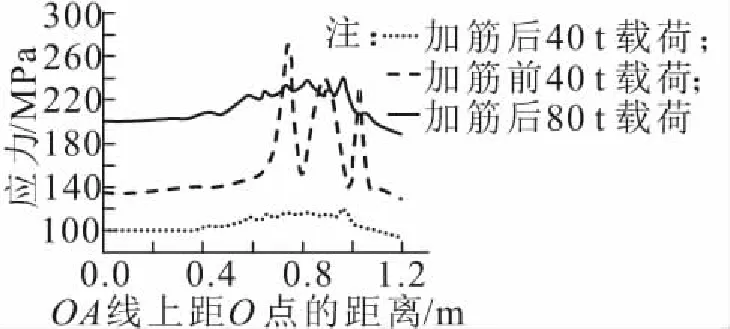

3.4 结果比较分析

上盖板是高应力分布区域,对加筋前后的模型取上盖板纵向对称线OA(见图7)上的应力分布结果进行比较,有利于分析加强筋对承载板刚度和强度的影响。图11为加筋前后40 t载荷在OA线上的应力分布比较。从图11中可以看出,加筋前,曲线上的应力值变化剧烈,极大值和极小值差别很大,容易产生局部破坏;而加筋后,应力差值大大降低,应力分布比较均匀,且承载板的最高应力降到了许可范围以内。从图11中还可以看出,加筋后,无论40 t还是80 t载荷,两条应力分布曲线都比较缓和,应力值分布比较均匀,保证了钢结构材料的充分利用。可见,加筋对钢结构承载产生了较大的贡献,加筋效果良好。

图11 加筋前后40 t和80 t载荷在OA线上的应力分布比较

4 结束语

利用壳单元建立物理模型分析钢板焊接而成的承载板结构,可以调整壳单元实常数来优化承载板结构参数,是一种经济有效的方式,而且能够非常清晰的得到承载板的应力分布和变形状态,数值仿真结果与试验评估结果也非常接近。通过对加筋后的承载板再次进行实体样机加载试验,刚度和强度均达到了设计要求,表明加筋方案是合理的,也验证了物理模型的准确性。从数值仿真结果可以看出,虽然经加筋后,承载板的刚度和强度满足了设计要求,但应力分布仍存在不均匀性,比如与纵梁相比,横梁应力水平普遍较低,尚存在一定的优化空间。