溶剂型冷补沥青混合料材料组成设计研究

2022-11-18郭忠宝

郭忠宝

(辽宁省交通建设投资集团有限责任公司 沈阳市 110000)

沥青路面在服役过程中,在光、氧、水以及车辆荷载的作用下,加之施工因素的影响,不可避免地会产生坑槽病害[1]。而溶剂型冷补沥青混合料作为坑槽病害修补的常用材料,一直是研究人员和工程技术人员关注的重点[2]。但由于稀释剂的加入,与传统热拌沥青混合料不同,在其材料组成设计中,不仅重点关注其体积指标和相关性能指标,其各种添加剂的组成同样重要,对于冷补沥青混合料的长期使用性能起到至关重要的作用[3],要结合混合料的路用性能采用综合设计方法。因此主要针对溶剂型冷补沥青混合料的材料组成设计进行研究。

1 材料的选择

冷补沥青混合料与传统改性沥青热拌混合料材料组成相同外,为提高其早期强度及路用性能,本研究在溶剂型冷补沥青混合料中加入改性剂、增粘剂、抗剥落剂、稀释剂等。其中,改性剂为线性SBS,增粘剂为树脂类材料,稀释剂为柴油,抗剥落剂为含有聚酰胺成分的液体添加剂。

2 冷补沥青混合料材料组成设计

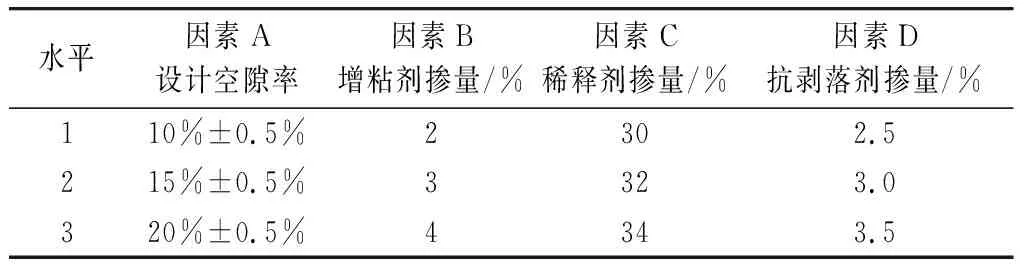

为对冷补沥青混合料设计参数及所用材料比例进行确定,设计正交试验确定设计空隙率、稀释剂用量以及各种外掺剂用量。首先选择设计空隙率、增粘剂掺量、稀释剂掺量、抗剥落剂四项设计指标进行冷补料性能的敏感性分析,试验因素与水平如表1所示。然后分别对各冷补沥青混合料进行粘附性试验、粘聚性试验、初期强度试验、后期强度试验并计算黏附等级、粘聚性残留率、稳定度残留率等指标。分别对冷补料的各项性能指标进行敏感性因素分析,选出各单项性能指标最优时的设计指标组合方案,并对设计指标敏感性进行排序。

表1 试验因素与水平

3 冷补沥青混合料性能测试

3.1 粘聚性试验

为保证填补材料的稳定性以及与原有沥青路面形成一个有效传递拉压应力的整体,冷补沥青混合料必须具有良好的粘聚性。本次研究采用《公路沥青路面施工技术规范》(JTG F40—2004)提供的方法进行试验,以残留率作为评价指标。试验结果如表2所示。

表2 粘聚性试验数据表

由表2可以看出,各试验组合的混合料的破损率均极低,粘聚性好。说明9种配方的冷补沥青混合料均易于与原铺装结构形成整体,界面性弱,结合紧实。此结果也与级配稳定度高、油石比含量适宜有关。

3.2 初期强度

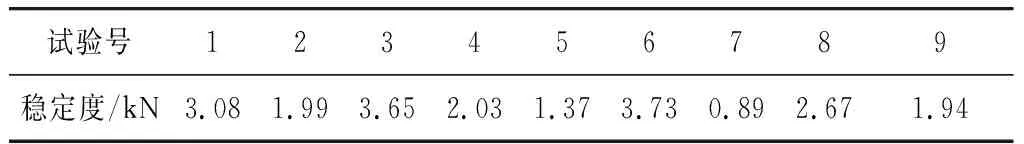

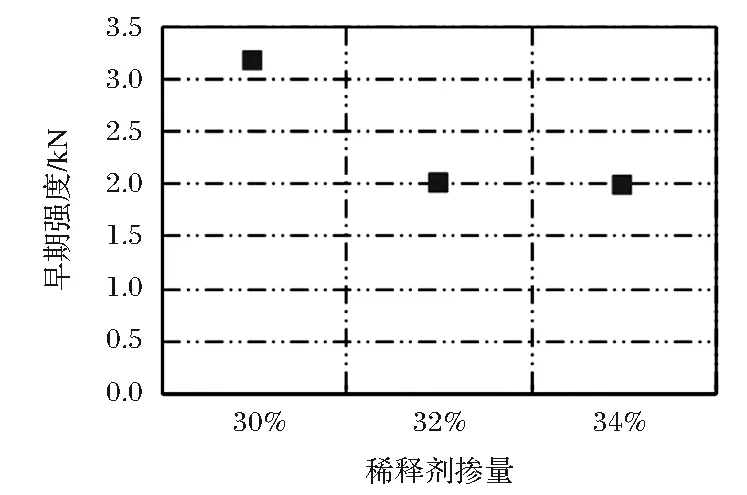

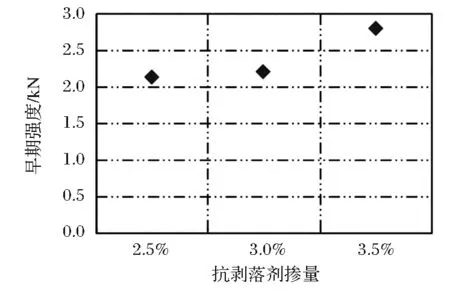

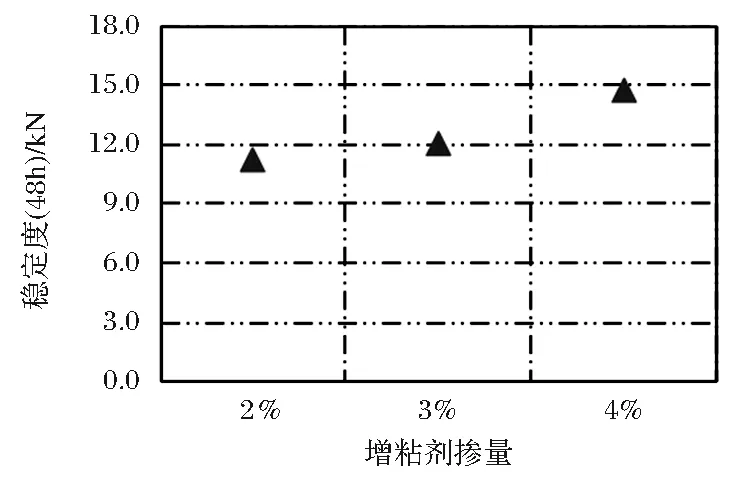

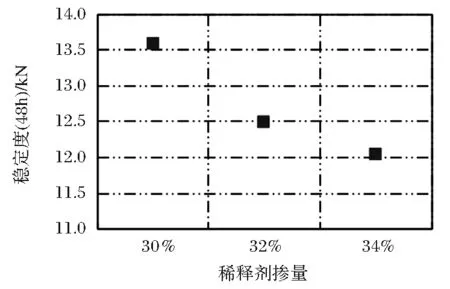

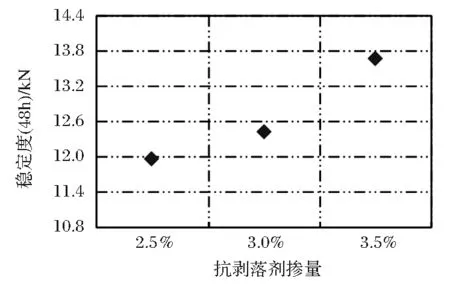

冷补沥青混合料的强度测试与热拌沥青混合料不同,在初期强度试验时,将双面击实50次的马歇尔试件置于恒温箱中15℃保温至恒温后测试其稳定度。试验结果如表3、图1~图4所示。

表3 初期强度试验数据表

图1 早期强度与设计空隙率关系

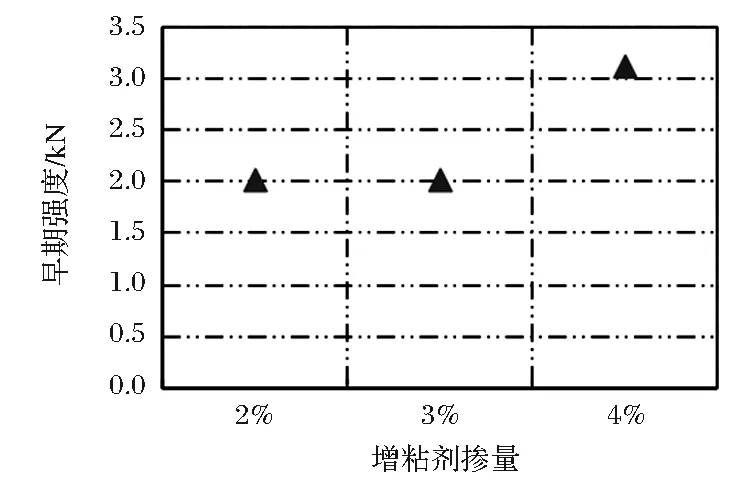

图2 早期强度与增粘剂掺量关系

图3 早期强度与稀释剂掺量关系

图4 早期强度与抗剥落剂掺量关系

由表3及图1~图4可以看出,稀释剂用量越小、增粘剂掺量越高、空隙率越小则冷补料的初期强度越好,其敏感性因素为稀释剂掺量、增粘剂掺量和设计空隙率,抗剥落剂因素影响不显著,且稀释剂对拌和性的影响更为明显,因此为提高冷补沥青混合料的初期强度,需对空隙率、增粘剂掺量和稀释剂掺量进行严格设计。

初期强度对于冷补料具有重要意义,冷补路面的强度是随着开放交通时间的延长逐渐增大的,初期强度反而成为制约冷补路面耐久性的关键因素。考虑到初期强度的最佳组合方案中,增粘剂掺量应取最大值,空隙率应取最小值,且空隙率对初期强度的影响敏感性居中,但对于后期强度而言,空隙率的影响远大于其他指标的影响,因此在提高设计空隙率保证冷补料有一个较快的强度增长速率和初期强度的同时,空隙率又不能太大,以防造成冷补料初期强度过低的缺陷,应对此有所考虑,所以选取中值。

3.3 后期强度及残留稳定度

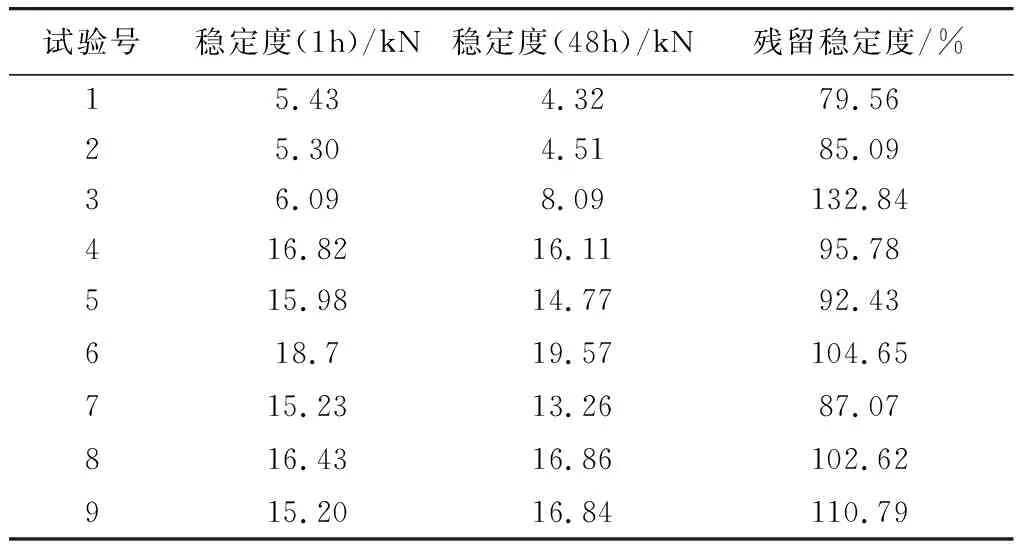

随着稀释剂的挥发,冷补沥青混合料的强度逐渐提高,因此,其后期强度同样作为一种重要的评价指标[4]。测试其马歇尔稳定度前,需将试件同试模一起以侧面竖立方式置110℃烘箱中养生,取出后再双面击实25次[5]。同时,由于混合料的空隙率较大,抗水损害能力是其长期使用性能至关重要的一点。研究采用的冷补沥青混合料稳定度及残留稳定度试验结果如表4所示。

表4 稳定度及残留稳定度试验数据表

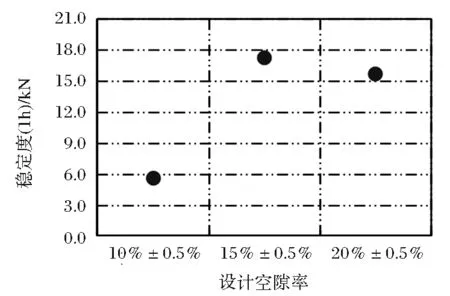

由表4及图5~图12可以看出,对于后期强度性能而言,空隙率的影响远大于稀释剂和增粘剂掺>量的影响,并且后期强度是受空隙率影响较大的性能指标,空隙率15%±0.5%略好于20%±0.5%,差别不显著,空隙率为10%±0.5%时后期强度各项指标明显偏低。因此,建议冷补沥青混合料空隙率控制在15%~18%之间,既满足初期强度的要求,又使混合料的后期强度较高。

图5 后期强度(60min)与设计空隙率关系

图6 后期强度(60min)与增粘剂掺量关系

图7 后期强度(60min)与稀释剂掺量关系

图8 后期强度(60min)与抗剥落剂掺量关系

图9 后期强度(48h)与设计空隙率关系

图10 后期强度(48h)与增粘剂掺量关系

图11 后期强度(48h)与稀释剂掺量关系

图12 后期强度(48h)与抗剥落剂掺量关系

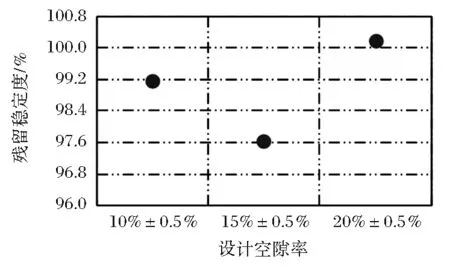

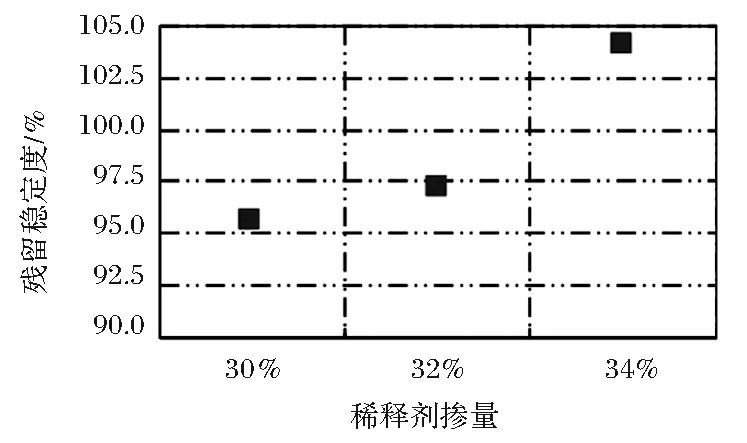

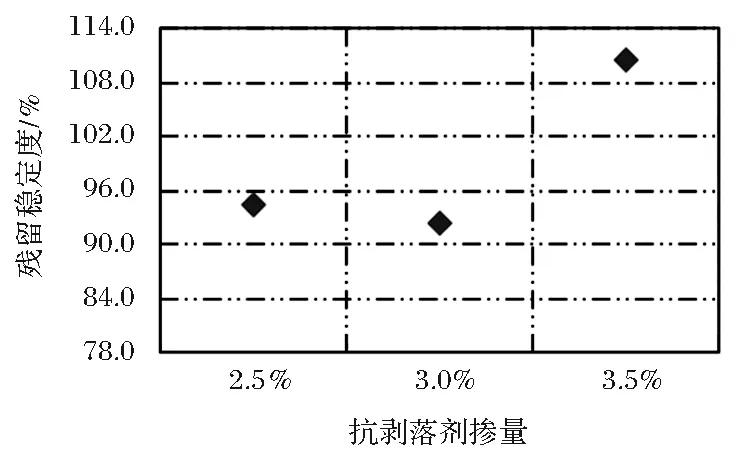

残留稳定度的测试结果如图13~图16所示。可以看出,残留稳定度的敏感性因素主要为增粘剂和抗剥落剂,尤以增粘剂影响最大,不同于后期稳定性的敏感性因素,添加剂对残留稳定度的影响明显>增强。这说明随着增粘剂和抗剥落剂掺量的提高,冷补沥青混合料的粘接力越来越高。当改性沥青加入稀释剂后,原有改性沥青的性能被破坏,添加剂的加入使冷补液的性能得到改善,使其冷补料具有更好长期稳定的黏附性能。增粘剂对冷补沥青混合料残留稳定度的影响远大于其他几种材料,且增粘剂掺量在4%时,残留稳定度最高。

图13 残留稳定度与设计空隙率关系

图14 残留稳定度与增粘剂掺量关系

图15 残留稳定度与稀释剂掺量关系

图16 残留稳定度与抗剥落剂掺量关系

3.4 冷补沥青混合料优化设计比选

冷补沥青混合料性能的影响因素排序如表5所示,由上述分析可以看出,初期强度、后期强度(1h)、后期强度(48h)、残留稳定度的影响因素分别为:稀释剂、空隙率、抗剥落剂、增粘剂。通过对影响冷补沥青混合料性能关键因素进行分析,对空隙率、添加剂、稀释剂等进行筛选,逐步优化冷补沥青混合料的配比。最终确定设计空隙率为15%±0.5%、线性SBS改性剂5%、增粘剂掺量4%、抗剥落剂掺量3.5%,而稀释剂的掺量宜根据使用环境温度进行确定,确保混合料在不同温度下的施工和易性。

表5 冷补料后期强度稳定性最优参数组合方案及敏感性排序

4 结论

(1)采用正交试验,对冷补沥青混合料的材料组成设计进行优化,对初期强度、后期强度、水稳定性的敏感性进行分析,结果表明:稀释剂的掺量和空隙率的大小对初期强度和后期强度影响较大,为保证冷补沥青混合料的强度要求,需适当提高空隙并保证其后期的水稳定性。

(2)抗剥落剂的掺量对水稳定性影响较大,当粘附性不满足要求时,应添加抗剥落剂,其掺量宜控制在3%~5%之间。

(3)综合评价冷补沥青混合料的强度性能,本项目所开发的沥青混合料的空隙率宜在15%~18%之间。

(4)采用正交试验,对冷补沥青混合料的设计参数和材料比例进行确定,结果表明:设计空隙率为15%±0.5%、线性SBS改性剂5%、增粘剂掺量4%、抗剥落剂掺量3.5%,稀释剂的掺量宜根据使用环境温度进行确定。