650MW超临界燃煤发电机组湿法脱硫系统优化研究

2022-11-18刘山伶

刘山伶

(国家能源费县发电有限公司,山东 临沂 276000)

0 前言

我国火电机组主要采用湿法烟气脱硫(Wet Flue Gas Desulfurization,WFGD)工艺进行烟气脱硫,在运行期间需要消耗大量能源,以降低烟气脱硫的经济性。该文从运行参数角度出发,以650 MW超临界燃煤发电机组为例,对浆液循环泵组合、浆液pH值以及吸收塔液位等进行系统性研究,成功优化了WFGD工艺,有助于发电厂的节能降耗。

1 研究对象

该文选择某650 MW燃煤发电机组炉湿法脱硫系统进行研究,选择常规的石灰石-石膏法对发电产生的烟气进行脱硫处理,以炉-塔匹配模式布设。湿法脱硫系统主要有以下几个系统:SO2吸收、吸收剂供应、除雾器和浆液循环泵等。在试验过程中,对发电用煤做取样分析,平均Mt(全水份)为16.38%,平均St,ar(收到基全硫)为0.37%,平均Var(收到基挥发份)为26.3%,平均Qnet,ar(收到基低位发热量)为22.07 MJ/kg[1]。从数据中可以发现,该次试验的发电用煤性质较为稳定,不会对试验结果造成过大影响。

2 试验与计算方法

2.1 试验方法

使用毕托管与斜管微压计,配合截面网格法收集脱硫系统的入口烟道位置烟气流速、压力等数据;使用K型铠装热电偶与点温计,以实时测量模式收集烟气温度数据;使用膜盒式大气压力计测量试验地点的大气压力,再对烟气流量进行计算。等到650 MW超临界燃煤发电机组达到稳定负荷时,再使用SO2与O2标准气体对试验仪表进行标定。烟气分析仪负责测量脱硫塔进口位置与烟囱位置所排烟气的SO2与O2浓度。可以将SO2采样系统设计如图1所示。

图1 SO2采样系统

从图1可以看出,采样枪在烟道采集烟气,利用加热头对烟气进行加热处理,有伴热管线送入前置预处理器中。一部分烟气通过冷却器、蠕动泵方式,将烟气进行冷却处理,提升后续烟气分析精度。另一部分烟气则通过2 μm过滤器、8 L/min泵送入超细过滤器中,确保烟气中大部分为SO2与O2,由烟气分析仪精准分析烟气的组成成分,再将分析信号送入采集系统中,完成该次的SO2采样任务。

在电厂分散控制系统(Distributed Control System,DCS系统)获得烟气的SO2与O2浓度数据后,就能通过DCS系统获得脱硫塔进出口位置的SO2与O2浓度数据修正系数。将截面网格法应用到脱硫塔进口位置和出口烟道位置,通过热电偶即可实时收集烟气温度数据。DCS系统在获得烟气温度数据后,即可明确DCS系统烟气温度和实际测量烟气温度的修正系数。在之后的数据计算中可以通过修正系数对试验仪表数据进行修正,修正后的数据将作为试验数据使用[2]。

2.2 计算方法

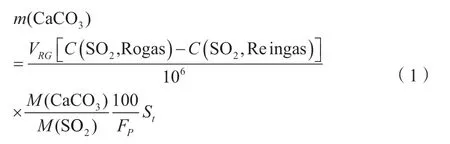

石灰石试验消耗总量的计算如公式(1)所示。

式中:m(CaCO3)为石灰石消耗总量,单位kg/h;VRG为烟气的体积流量(标准状态下的干烟气为O2体积的6%),单位m3/h;C(SO2,Rogas)为未处理的烟气SO2浓度,单位m3/h;C(SO2,Reingas)为净烟气SO2浓度,单位m3/h;M(CaCO3)为CaCO3的摩尔质量,该文选择100.09 kg/kmol;M(SO2)为SO2的摩尔质量,该文选择64.06 kg/kmol;St为Ca/S的摩尔比;Fp为石灰石纯度,即纯净碳酸钙质量占石灰石质量的百分比,该试验使用纯度为91%的石灰石,如图2所示。

图2 纯度91%的石灰石

St的计算如公式(2)所示。

式中:x(CaCO3)为试验石膏的CaCO3质量分数;x(CaCO4·2H2O)为试验石膏的CaCO4·2H2O质量分数;x(CaCO3·0.5H2O)为试验石膏的CaCO3·0.5H2O质量分数;M(CaCO4·2H2O)为试验石膏的CaCO4·2H2O摩尔质量,选择172.18 kg/kmol;M(CaCO3·0.5H2O)为试验石膏的CaCO3·0.5H2O摩尔质量,选择129.15 kg/kmol。

在100%负荷条件下,可以根据烟气体积流量、SO2与O2浓度、水蒸气含量、试验石膏中CaCO4·2H2O与CaCO3·0.5H2O含量以石灰石纯度等数据,再根据公式(1)计算石灰石具体消耗总量。

将SO2排污费设为C,其计算如公式(3)所示。

式中:W是SO2排放总量,单位t;0.95为修正系数;1 200为每处理1t的SO2需要支出的排污费用,元。

3 试验结果与研究

3.1 优化浆液循环泵组合

为稳定降低650 MW超临界燃煤发电机组运行电力资源消耗,实现发电厂的节能环保需求,在达到650MW负荷时,可以对浆液循环泵组合做优化处理。机组共配置4台浆液循环泵,记作A、B、C和D。因为送入炉中的燃煤平均St,ar为0.37%,所以在分析以往发电厂工作经验后,检查送入炉中的燃煤性质,发现硫成分占燃煤的0.35%~0.40%,并不会加重650 MW超临界燃煤发电机组的运行负荷。多位工程师联合研究后,认为使用2台泵就可以在不影响当前发电计划基础上达到环保标准。考虑A、B共用一条母线,C、D也共用一条母线,为避免出现浆液循环泵的跳闸风险,实际运行时需要避免让A、B浆液循环泵同时运行,C、D浆液循环泵使用时也需要注意这一点[3]。在100%负荷条件下,浆液循环泵可以设为4种组合模式,分别为BD、AD、BC和AC。以BC组合为例,在使用这个组合优化后,浆液的pH值为5.58,其密度约为1 087.32 kg/m3,吸收塔液位为10.21 m,进口O2含量为3.91%,进口SO2浓度为843.79 mg/m3,石灰石耗量为4 641.04 kg/h,循环泵电耗为2 120.43 kW,氧化风机电耗为695.51 kW,电耗总成本为1 126.35元/h,石灰石成本为761.12元/h,SO2排污费为86.74元/h。在充分整理优化试验数据后,将成本优化试验结果整理如图3所示。根据当地市场情况,发电厂能源消耗以0.4元/kWh计算,石灰石以164元/t计算。

图3 浆液循环泵组合成本数据

在分析图3和浆液循环泵组合成该项目后,发现BD浆液循环泵组合使用的能源总量与石灰石成本最高,并拥有最高的脱硫效率,SO2排污费用花费也最少,但是最后的合计成本是几种组合中最高的;如果采用AC组合,虽然能源总量与石灰石总量使用成本最低,可是需要花费较高的SO2排污费用,在对其他几种组合方式进行计算后,AC组合的合计成本最低。如果浆液pH值下降到5.75,烟囱出口位置的SO2浓度超过26.63 mg/m3,和发电厂SO2排放限值的30 mg/m3较为接近,会增加发电厂SO2处理负荷。从这个角度考虑,AC组合不具备更高的环保价值,会在另一个层面增加发电厂的运营成本,所以不考虑使用AC组合;和其他组合相比,BC组合的合计成本处于中等水平,吸收塔的脱硫效率达到97.06%,即大部分SO2可以被BC浆液循环泵组合充分吸收,满足发电厂环保排放需求。而且烟囱出口位置的SO2浓度也和排放限值之间存在较大的裕度,减少了发电厂的SO2处理负荷。经研究后,该文认为使用BC组合可以有效降低湿法脱硫系统的运行成本,因此选择BC组合作为最终的优化浆液循环泵组合。

3.2 优化浆液pH值

作为湿法脱硫系统的运行参数之一,吸收塔的浆液pH值对系统脱硫效率、CaCO3含量与溶解度等因素具有较大影响。在3.1节中已经筛选出最佳浆液循环泵组合BC组合,再对吸收塔的浆液pH值做试验分析,可以有效控制石灰石使用量,减少系统运行的物料成本,提升发电厂经济效益。在650 MW负荷下选择BC浆液循环泵组合,保持其他参数不变,仅对浆液pH值进行调整,可以获得在不同浆液pH值条件下烟囱出口位置的SO2排放量、脱硫效率和石灰石消耗等数据,并在分析后整理出最佳浆液pH值数据。一般情况下,如果浆液pH值偏低,可以提升浆液温度,提高石灰石在浆液中的溶解速度,可是这种方法会让吸收塔的浆液吸收SO2的速度逐渐降低。如果浆液pH值下降到4.0,吸收塔的浆液几乎不会再吸收SO2,会直接影响系统脱硫效果;而浆液pH值逐渐提升,浆液会产生更多的CaCO3,提高液相传质系数,进而缓慢提升SO2吸收速度;如果浆液pH值偏高,浆液的石灰石溶解率下降,会导致浆液的H+浓度下降,Ca2+难以从浆液中析出,进而影响脱硫效率,浆液也更容易出现结垢现象,增加系统运行负担,对以后系统脱硫作业会造成长远影响。

在分析数据后可以发现,当系统负荷为100%时浆液pH值降低,SO2吸收速度明显降低,能源消耗与石灰石使用成本都会随之下降,可是需要花费更高的SO2排污费用;在浆液pH值从5.58降低到5.51时,系统原脱硫效率从97.06%会逐渐降低到96.14%,排污费用会从原本的86.75元/h上升到113.41元/h。而且,烟囱出口位置的浓度也上升到27.82mg/m3,增加系统的运行成本。如果再降低浆液pH值,排放的SO2浓度会大于发电厂SO2排放限制,不符合发电厂使用需求。而且浆液pH值从5.58降低到5.51时,系统脱硫总成本并没有产生过大差距,仅有6.26元/h的变化,在实际应用中可以忽略不计。所以,如果650 MW超临界燃煤发电机组选择BC浆液循环泵组合,建议将浆液pH值调整为5.5~5.6,此时系统运行成本最低。

3.3 优化吸收塔液位

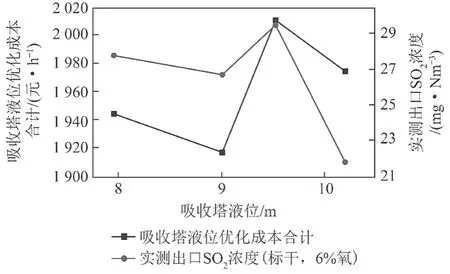

吸收塔液位会影响系统的脱硫效率、能源消耗量,如果不科学控制吸收塔液位,将会出现烟气短路问题,或者出现浆液溢流故障,对机组的正常运行会造成严重威胁,对发电厂长期运行也会有负面影响。现整理3.1节与3.2节内容,再从实践应用角度对吸收塔的液位做优化处理。选择浆液循环泵BC组合,浆液pH值控制在5.5~5.6,并保持其他参数不变,再针对吸收塔液位进行试验,收集此时的各项数据,就能获得烟囱出口位置SO2排放量、脱硫效率、能源消耗和石灰石使用量等真实情况。而在整理大量数据后仔细地数据核对,即可知道最佳吸收塔液位。在分析大量文献资料和从业人员的深入研究,并研究多个650 MW超临界燃煤发电机组运行数据后,该文发现吸收塔液位越高,浆液和烟气在吸收塔内停留的时间越长,在相同时间内,烟气和浆液获得更大的接触效率,进而提升了SO2的吸收效果,获得更高的脱硫效率。可是,吸收塔液位偏高会导致以往的风机运行效率无法满足此时脱硫需求,需要更大的氧化风机运行效率,这反而会增加系统的能源消耗。吸收塔液位优化成本数据整理如图4所示。

图4 吸收塔液位优化成本数据

结合图4和整理的数据可以发现,当系统运行时,需要严格关注电厂环保指标,即在吸收塔液位降低时,脱硫系统能源消耗也会逐渐降低。吸收塔液位从原本的10.21 m降低到9.01 m时,原本能源消耗总成本为1 126.37元/h,现在能源消耗总成本为1 104.11元/h,下降幅度约为1.98%。但是浆液吸收SO2能力将会被削减,吸收塔脱硫效率降低,导致烟囱出口位置的SO2排放量增加,生产单位则需要花费更多资金解决SO2排污问题。在吸收塔液位降低过程中,SO2排污费从原本的86.75元/h提升到110.4元/h,上升幅度约为30.81%。在分析吸收塔脱硫效率、能源消耗、石灰石用量和SO2排污费用等多种因素后,该文认为650 MW超临界燃煤发电机组的最佳吸收塔液位应控制在8m~9m。

4 结论

该文针对湿法脱硫系统的运行参数进行了系统性研究,有效降低了脱硫成本,对我国发电行业未来发展有较大帮助。除此之外,也可以从设备、控制等角度进行优化,全面研究湿法脱硫系统的不足,以新技术或新模式逐步优化系统。希望更多从业人员可以通过该文内容对65 0MW超临界燃煤发电机组湿法脱硫系统进行深度研究,为我国经济有序发展贡献力量。