高速动车组尾车横向晃动调查研究

2022-11-18韩光旭李晓峰王瑞卓韩庆利崔利通

韩光旭 李晓峰 王瑞卓 韩庆利 崔利通 范 军 陈 卓

(中车长春轨道客车股份有限公司国家轨道客车工程研究中心, 130062, 长春∥第一作者, 工程师)

国内某型号高速动车组,编组形式为4动+4拖(见图1),经高级修修竣出厂运用至将近1 000 km后,Ec01车作尾车时出现持续横向晃动,具体表现为:Ec01车仅作尾车时产生晃动,反向运行作头车时无晃动;Ec01车一旦发生晃动,几乎无法在不干预的情况下自主恢复,必须通过采取降低车辆运行速度的方式才能消除晃动。

注:Ec01、Ec08为端车(动车); Tp02、Tp07为带受电弓的拖车; Ic03、Ic06为带逆变器的动车; Fc05为一等座车(拖车); Bc04为餐车(拖车)。图1 某型号高速动车组车辆编组示意图Fig.1 Schematic diagram of a high-speed EMU marshalling

针对车辆横向晃动问题,业界曾对此进行过深入研究[1-5],但研究对象一般为整车。本文研究的车辆晃动问题存在以下新的特征:一方面,晃动只发生在特定车辆(Ec01车),并非整车晃动;另一方面,晃动车辆仅作尾车时晃动,而作头车时无晃动;此外,一旦晃动形成,即使车辆驶离条件恶劣的线路区间,晃动也很难自行消除。针对上述新的问题,本文研究了不同线路表面状态下的车辆晃动特征,从晃动车辆的悬挂系统振动传递特性、轮轨匹配状态,以及关键零部件性能检测等方面着手,确定了问题发生的原因,并有针对性地提出解决措施,以避免同类问题再次发生。

1 高速动车组尾车横向晃动特征

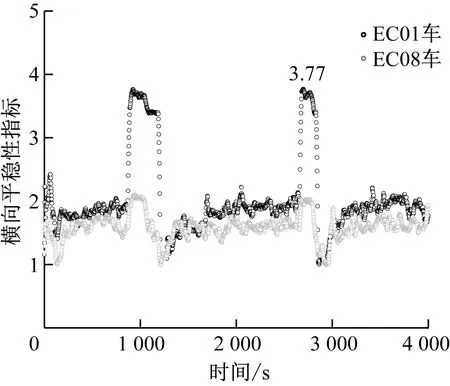

高速动车组在设计速度为300 km/h的客运专线上达速运行时,使用平稳性测试仪,测试了Ec01车作尾车时的车内横向平稳性指标,以及同时刻Ec08车作头车时的横向平稳性指标(见图2)。

注:横向平稳性指标分别小于3.00、2.75、2.00时,测试分别为合格、良好、优秀(图10同)。图2 Ec01车作尾车时车内横向平稳性指标Fig.2 Internal lateral stability index with Ec01 as the tail vehicle

由图2可知,Ec01车本次作尾车运行期间,共计发生2次横向平稳性指标显著升高的情况,且其车内横向平稳性指标高于Ec08车,最大可达3.77。

Ec01车第1次晃动起始于840 s时,监测晃动持续时间超过200 s,即车辆持续运行约16 km晃动仍无收敛迹象,要求司机降速至100~120 km/h运行,车辆降速后Ec01车晃动现象逐步消除。降速后待车辆运行平稳再次提速,车辆在1 400~2 600 s内均未重复晃动。第2次晃动起始于2 600 s时,此时仍需降速消除晃动。

车辆晃动期间,在转向架上方安装的高速摄像机捕捉到车轮存在较大横移,转向架呈现横移状态。图3所示为1 s内,连续捕捉到的车轮横移状态。通过定位晃动时刻的线路公里标,发现晃动均起始于车辆高速进、出车站过道岔时刻。由此可见,Ec01车晃动的最初激扰源可能与车辆高速通过道岔时的轮轨激励有关。

a) 第1帧画面

2 尾车横向晃动外部影响因素调查

2.1 车辆振动传递特性

为了确认晃动时刻的激扰来源,在Ec01车转向架的轴箱、构架及车体地板处,安装了振动加速度传感器,测试并分析了上述位置振动加速度的时域及频域特性(见图4~5)。

图4 Ec01车作尾车时车内外振动时域特性Fig.4 Time-domain vibration characteristic of vehicle interior and exterior vibration with Ec01 as the tail vehicle

由图4可知,振动时域结果反映出轴箱的振动水平最高,构架次之,车体振动水平最低。

由图5可知,晃动时刻Ec01车主频为1.3 Hz。该频率是由轴箱自构架传递至车上的,转向架上其他2个主频对车体横向晃动几乎无贡献。

由此可知,Ec01车晃动的激扰源来自车辆高速通过道岔时的轮轨激励。

2.2 轮轨匹配

轮轨激励与轮轨匹配状态有关。轮轨匹配是影响车辆动力学性能的重要参数之一,涉及轮轨间摩擦系数、轮轨型面匹配(等效锥度)等。

a) 车体振动

2.2.1 轮轨摩擦系数影响分析

轮轨摩擦系数主要受线路(钢轨)表面状态的影响,钢轨表面的雨、雪、霜、沙及其他异物均能导致轮轨摩擦系数发生变化。试验期间在不同天气状态(晴天、雨天)、不同时段(清晨、白天、夜间),均对晃动车辆进行了相关试验,未发现尾车晃动问题与轮轨摩擦系数有直接关联。

2.2.2 等效锥度影响分析

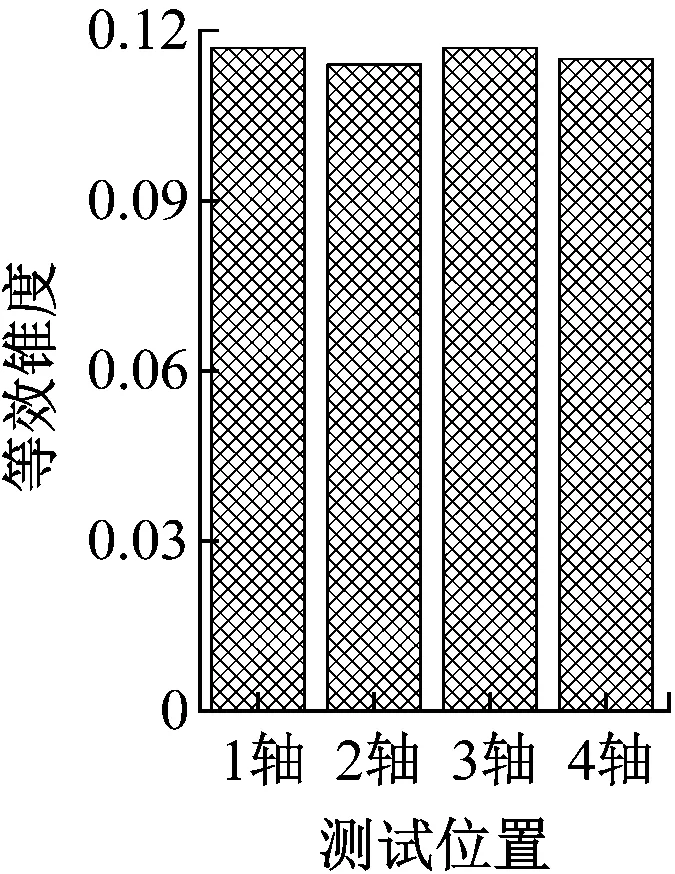

晃动车辆距最近1次镟修后运行里程均小于1 000 km。晃动车辆全列采用标准LMB10廓形踏面。测试了晃动车辆的车轮踏面外形(见图6),未发现异常。

注:X、Y分别代表踏面的横坐标和纵坐标。图6 Ec01车实测踏面廓形Fig.6 Measured wheel tread profile of Ec01 vehicle

计算了晃动车辆各实测踏面与标准60 kg/m钢轨匹配后的等效锥度,结果分布在0.11~0.12之间(见图7),均在设计范围内。

a) Ec01车

由图6~7可知,车辆踏面廓形以及其与正线60 kg/m钢轨的匹配状态均正常。车辆晃动之所以起源于车辆高速通过道岔时刻,很可能是由于新轮状态与个别道岔处轨道匹配不良、等效锥度过低,容易造成转向架一次蛇行、低频横向晃动。为了验证该论述,将Ec01车踏面镟修为磨耗后踏面,再次对其进行相关试验。

将晃动车辆临时镟修为磨耗后踏面,此时其与标准60 kg/m钢轨匹配等效锥度约0.24~0.25;再次对其进行试验,发现Ec01车作尾车时不再晃动。由此可见,轮轨匹配等效锥度偏低容易引起车辆晃动。

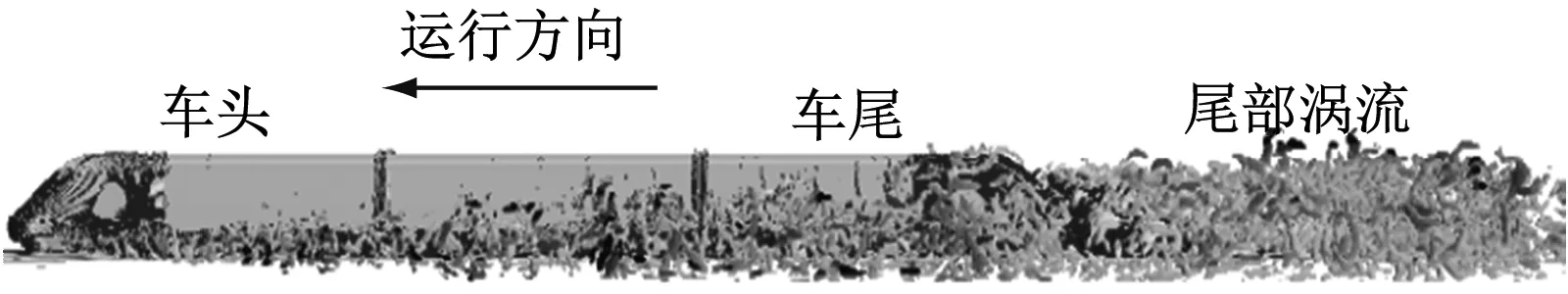

2.3 尾车空气动力学特性及换向试验

由前述可知,同一时刻作尾车的Ec01车晃动,但作头车的Ec08车却不晃动;同一时刻整列编组列车所有车辆受到的轨道激扰源相同;Ec01车晃动很可能与尾车在列车编组中所处的末端位置有关。因此,调查了尾车空气动力学特性。

2.3.1 尾车空气动力学特性分析

根据既有研究结果,当车辆晃动主频处于1~3 Hz范围内时,晃动形式以车体摇头、侧滚为主[1]。为简化计算过程,建立了该型号高速动车组3节车编组列车模型(见图8)。

图8 高速动车组3节编组列车空气动力学模型Fig.8 Aerodynamic model of 3 vehicle marshalling of high-speed EMU

采用有限体积方法,计算并比较了列车气动载荷对头车以及尾车摇头和侧滚的影响(见图9)。

图9 列车气动载荷对头车以及尾车摇头和侧滚的影响Fig.9 Impact of aerodynamic load on head and tail vehicles shaking and rolling

由图8~9可知,尾车存在显著的涡流扰动,且在1~2 Hz频率范围内,尾车涡流主要对车体施加了较大的摇头力矩,约8 095 Nm,其次为侧滚力矩;头车则无1~2 Hz频率范围内的显著气动载荷模态特征。

由此可见,由于Ec01车作尾车时受到尾涡影响,使得车体产生1~2 Hz频率范围内的摇头力矩、侧滚力矩,同时与转向架一次蛇行横向晃动1.3 Hz激扰频率发生共振,导致尾车晃动。

为了排查除列车尾涡影响外,是否还存在其他因素导致Ec01车发生横向晃动,为此进行了列车换向运行试验。

2.3.2 换向试验

重新将Ec01车踏面恢复为新轮状态后,对该列车进行换向运行试验。试验过程中列车只换向,不转线、跨线,即只在同一条轨道线路上往返运行。此时,Ec01车作头车,Ec08车作尾车。Ec01/ Ec08车的横向平稳性指标见图10。

图10 Ec01车作头车时车内横向平稳性指标Fig.10 Interior lateral stability index with Ec01 as the head vehicle

由图10可知,列车换向后Ec01/ Ec08车试验全程都未发生晃动。Ec01车未晃动的原因与其此时作头车尾涡效应消除有关;在轨道激扰及尾涡效应不变的条件下,此时作尾车的Ec08车未产生晃动,这是否与Ec01/ Ec08车配置及个别零部件状态改变有关,需要作进一步研究。

3 尾车横向晃动内部影响因素排查

为了查明Ec01/ Ec08车同为尾车时,在外部影响因素一致的前提下,车辆响应(是否发生晃动)却不一致的现象,重新检测了Ec01/ Ec08车的关键参数、零部件性能等内部影响因素是否存在差异。

3.1 车体四角高检查

对Ec01/ Ec08车的配置情况进行了检查,二者配置完全一致。测量了车体四角高高度,检查车辆配重是否发生偏移(见表1),测量结果均在设计要求限度范围内。

表1 车体四角高高度实测结果Tab.1 Height measurement of car body four corners

3.2 转向架关键尺寸检查

将Ec01/ Ec08车对应的转向架替换下车,并进行分解。测量了构架关键尺寸、横向止挡间隙(见表2),测量结果均在设计要求限度范围内。

表2 转向架横向止挡间隙实测结果Tab.2 Clearance measurement of bogie lateral buffer

3.3 悬挂系统部件检测

检测了Ec01/ Ec08车经分解后的转臂定位节点、钢弹簧、空气弹簧及横向止挡的刚度(见表3),检测结果均在设计要求限度范围内。

重新检测了Ec01/ Ec08车转向架油压减振器静态阻尼特性(见表4),发现16根抗蛇行减振器中有2根的静态阻尼偏大近100%,静态阻尼力值接近减振器最终卸荷点,阻尼特性异常的抗蛇行振器均安装在Ec01车转向架上。

表3 Ec01/ Ec08车部分悬挂部件刚度检测结果Tab.3 Stiffness measurement of Ec01/ Ec08 suspension system parts 单位:kN/mm

表4 抗蛇行减振器异常静态阻尼特性检测结果Tab.4 Abnormal static damping characteristics measurement of yaw absorber

由表4可知,Ec01车个别抗蛇行减振器存在故障。由于抗蛇行减振器的动态刚度影响车辆二系回转刚度,且其与车辆动力学行为关系更密切,因此,检测了上述故障减振器的动态刚度,并与正常减振器动态刚度进行对比(见图11)。

图11 抗蛇行减振器动态刚度测试对比结果Fig.11 Comparison results of dynamic stiffness test of yaw absorber

由图11可知,静态阻尼特性异常的减振器,其动态刚度相比正常减振器显著增大。由此可知,抗蛇行减振器的动态刚度异常偏大使得减振器几乎失去阻尼作用,减振器几乎可以等效为刚性杆。转向架与车体通过这样的减振器连接后,轮轨激扰更易向车上传递。且车辆晃动发生后,由于减振器无法发挥阻尼作用(刚性过大),无法衰减车辆晃动能量,导致车辆晃动不止,只能通过降速消除晃动。

4 抗蛇行减振器动态刚度异常调查

减振器的动态刚度主要由减振器内部结构决定。由于减振器定型后其静态阻尼特性和动态刚度存在对应关系,且动态刚度测试过程繁琐、耗时长,因此,通常以减振器的静态特性评判减振器性能是否合格,并将其静态特性作为例行检验项目。

上述动态刚度异常的减振器出厂前均通过了例行检验,因此可以断定减振器装车时车辆性能正常。车辆故障是随其运用时间增加逐步出现的,这与车辆运用初期状态正常,运行1 000 km之后才发生晃动的现象一致。为了确认抗蛇行减振器装车运用后性能异常的原因,对减振器进行了分解。

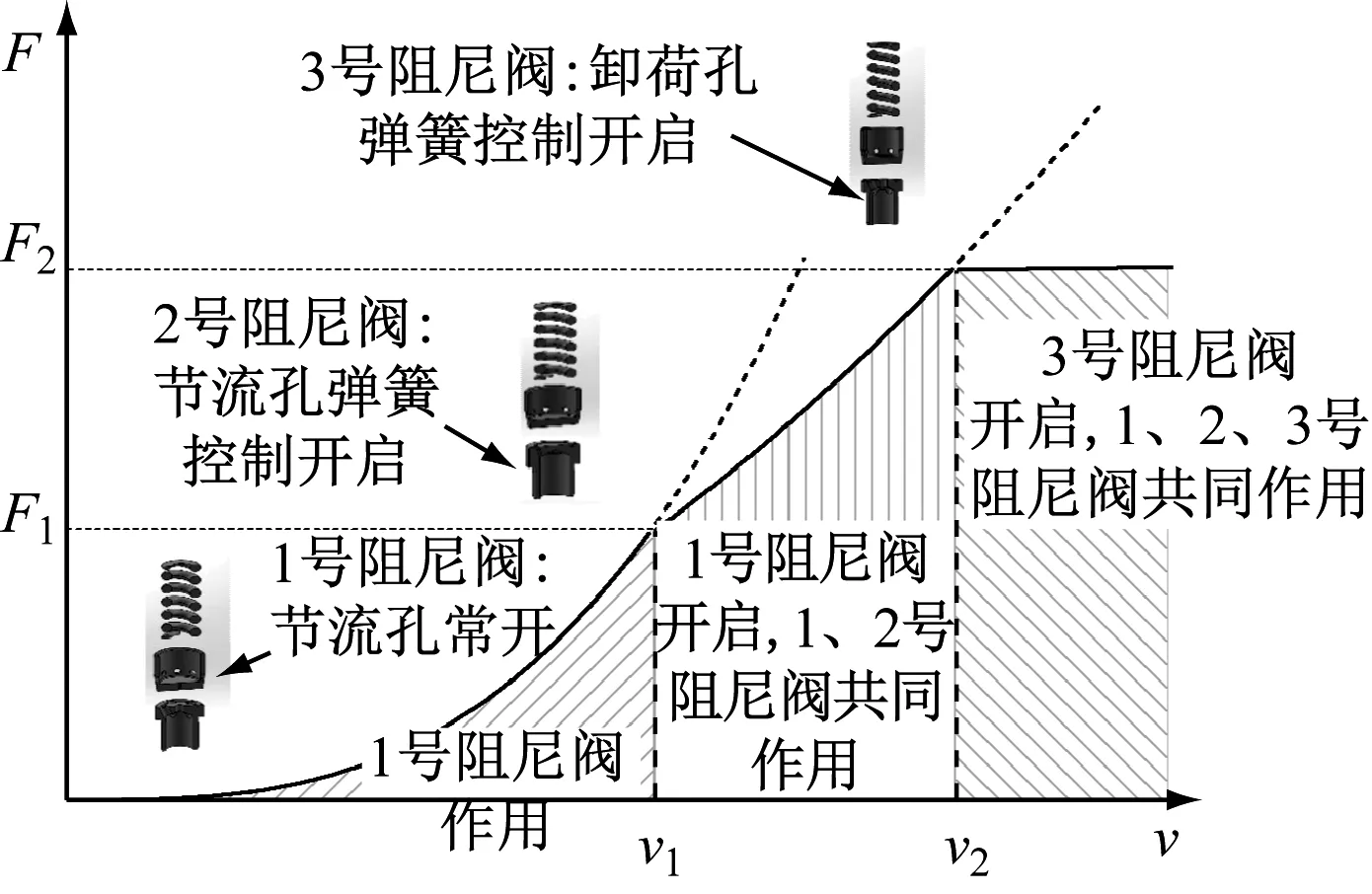

4.1 抗蛇行减振器原理

该型号高速动车组采用油液单向循环低刚度抗蛇行减振器,其内部设有3套阻尼阀(见图12)。减振器靠液压油流经阻尼阀上的节流孔产生的小孔节流效果产生阻尼力。

注:v为减振器的工作速度;F为减振器受到的阻尼力。图12 抗蛇行减振器阻尼实现原理示意图Fig.12 Sketch map of implementation principle of yaw absorber

通过调整3套阻尼阀开启时机,能够实现阻尼力值与减振器工作速度的匹配变化。其中,1号阻尼阀设置1个常开节流孔,节流孔直径为0.45 mm,控制速度小于等于0.01 m/s时的阻尼力值;当减振器工作速度大于0.01 m/s时,减振器第1次卸荷,2号阻尼阀开启,2号阻尼阀节流孔直径亦为0.45 mm,此时油液同时流经1号及2号阻尼阀;3号阻尼阀为最终卸荷阀,节流孔直径较大,在减振器工作速度进一步提高时,开启该套阻尼阀。

4.2 抗蛇行减振器分解

将Ec01车上2根阻尼特性异常的抗蛇行减振器进行分解,在1号常开阻尼阀节流孔上发现异物,目视可见节流已被完全堵塞。同时,减振器分解过程中亦在储油缸底部直接发现了与堵塞节流孔形态相近的异物。根据减振器分解检查结果可知,抗蛇行减振器静态阻尼力及动态刚度偏大的直接原因为1号阻尼阀节流孔被完全堵塞。

4.3 异物来源确认

为确定堵塞节流孔的异物来源,提取了节流孔与储油缸底部的异物,在高倍镜下进行形貌比对。通过高倍镜检查结果进一步确认,异物为半透明形态,属于非金属的可能性大。经确认,减振器组装过程中使用了乐泰胶,初步怀疑异物为固化后脱落的乐泰胶。

为最终确认异物成分,提取了节流孔上的异物,同时又提取了固化后的乐泰胶颗粒,进行EDS(X射线能谱)分析(见表5)。

表5 两块异物试样中主要元素占比Tab.5 Ratio of main elements in two foreign matter samples 单位:%

由表5可知,节流孔上的异物与固化的乐泰胶颗粒成分一致,因此可以判断堵塞节流孔的异物为减振器装配过程中使用的未能彻底清除的乐泰胶。

4.4 抗蛇行减振器动态刚度偏大原因

综上所述,导致减振器静态阻尼力及动态刚度偏大的根本原因为:减振器装配时未能对储油缸底部多余的乐泰胶进行彻底清理,多余的乐泰胶浸泡在油液中逐步脱落,最终随减振器油液单向循环运动至阻尼阀附近而堵塞阻尼阀,由于油液始终单向循环,乐泰胶颗粒在阻尼阀节流孔处将不断卡紧,无法自行脱落。

5 尾车晃动原因及改进措施

5.1 尾车晃动原因

Ec01车作尾车时,车辆持续晃动的激扰源于轮轨激励,尤其在车辆新镟修后运行里程较短时,局部路段尤其道岔处实际轮轨匹配等效锥度偏低,导致实际蛇行频率与尾涡效应引起的车体摇头、侧滚模态频率相近,易发生尾车晃动。

Ec01车装用的抗蛇行减振器动态刚度异常偏大,导致车辆二系回转刚度异常偏大,增加了其作尾车时的晃动敏感性;同时由于抗蛇行减振器刚度过大,阻尼效果减弱,无法进行有效衰减振动,造成Ec01车驶离线路道岔激扰区间后车辆晃动不收敛的现象。

5.2 改进措施

导致车辆晃动问题的影响因素较多,车辆批量运用后,不建议对车辆轮轨匹配关系及悬挂参数进行大幅调整。根据本文调查结果,Ec01车作尾车时的晃动问题与其安装的抗蛇行减振器动态刚度异常存在关联性,即抗蛇行减振器过大的动态刚度增加了尾车的晃动敏感性,且Ec01车在更换全新转向架(等效替换抗蛇行减振器)后,尾车晃动问题已得到解决。因此,改进措施主要围绕控制抗蛇行减振器动态刚度展开。

5.2.1 抗蛇行减振器阻尼阀结构优化

在阻尼阀前端增设过滤网结构(见图13)。滤网有效孔径为0.3 mm,能够有效过滤直径大于0.3 mm的乐泰胶颗粒及其他异物,确保节流孔免于堵塞。

a) 原结构

针对增加滤网方案,完成了减振器常温及高低温性能检验、动态刚度检验,以及高于标准要求的疲劳性能检验。结果表明,增加的滤网无脱落风险,且对减振器阻尼性能的影响有限,故该方案可行。同时该方案可在既有减振器上实现升级,改造成本低。

5.2.2 增加乐泰胶清洗及检查工序

针对使用乐泰胶的部件,在乐泰胶固化后增加超声波清洗工序,清洗完毕后对零部件进行外观检查,减少乐泰胶残留及混入减振器油液中的可能性。

6 结论

目前,该动车组通过更换Ec01车1、2位转向架(等效更换为全新的抗蛇行减振器)后,已恢复正常运营。本文主要结论如下:

1) 尾车晃动的激扰源于轮轨激励,尤其在车辆新镟修后运行里程较短时,车轮与局部路段(道岔处)实际轮轨匹配等效锥度偏低,属于一次蛇行问题。

2) 尾车晃动还与尾涡效应有关,气动载荷引起的尾车摇头、侧滚模态频率与转向架蛇行频率重叠,导致尾车容易晃动。

3) Ec01车自身二系回转刚度异常偏大,增加了其作尾车时的晃动敏感性。

4) 抗蛇行减振器动态刚度过大时,减振器将呈刚性,无法发挥阻尼作用,进而无法衰减车辆晃动能量。这是Ec01车驶离线路道岔激扰区间后仍晃动不止,只能人为降速进行干预的原因。