超前小导管联合超前锚杆在沙溪阳隧道中的应用

2022-11-17张军华

张军华

(中铁十八局集团第二工程有限公司,河北 唐山 063000)

在高速公路隧道工程正式开挖前,需提前对隧道围岩进行支护,提升隧道支护的强度和承载力。谭明[1]提出,隧道地质条件比较复杂,隧道施工中容易出现变形问题,需要针对变形问题加强施工处理。超前小导管和超前锚杆都是隧道工程施工中常用的施工方法,各有优缺点。超前小导管虽然可在一定程度上提升围岩的稳定性,但加固范围有限,难以保证隧道施工的安全性。而超前锚杆支护虽然稳定性比较好,但耗时耗力,会对总体施工进度造成不同程度的影响。将二者相互结合,能够弥补单一支护技术存在的不足,大幅度提升隧道工程施工的安全性和施工速度,避免发生坍塌问题,具有非常重要的价值和良好的发展和推广前景。基于此,对超前小导管联合超前锚杆施工方法在高速公路隧道工程中的应用展开分析研究就显得尤为必要。

1 工程概述

沙溪阳隧道为双线分离式隧道。右洞起讫桩号K236+020—K237+000,长度980 m,属中隧道,最大埋深183 m;左洞起讫桩号为K236+040—K237+018,长度978 m,属中隧道,最大埋深189 m。隧道右洞处在R=1 500 m,R=∞,R=1 250 m的组合曲线上,隧道右线纵坡为-2.4(%)/984(m)的下坡;隧道左洞处在R=1 500 m,R=∞,R=1 250 m的组合曲线上,隧道右线纵坡为-2.4(%)/951.384(m)的下坡。

该隧道范围内属低山丘陵地貌,地面高程400~560 m,山坡基岩出露较差,地表为第四系坡残积土层覆盖,植被十分发育。隧道进口处无道路相通,交通条件差,出口处交通条件较好。

隧道范围内地表水主要为山间冲沟水。隧区顶部发育冲沟,沟面较窄,水流量受季节气候因素影响,雨季降水集中,补给强度大,以地表径流及蒸发形式排泄。地下水主要为基岩裂隙水和第四系孔隙水,受岩性、构造和地貌等条件控制,区内地下水以基岩裂隙水为主,第四系孔隙水仅有微量的孔隙潜水。

2 施工重难点

就案例工程而言,在施工中会受到断层破碎带、地下富水量大等因素的影响,通过物探分析发现存在异常,岩体破碎严重,存在严重的差异性风化现象。在施工中会出现冒顶、塌方、突水、突泥等安全问题。本工程所在区域岩局部岩石节理裂隙发育,岩体破碎程度大,具有很强的渗透性。当隧道开挖后,地表水会顺着岩体裂隙和风化岩层进入隧道中,影响隧道正常施工。这些都是本工程施工的重难点。在开挖过程中,开挖方法根据现场围岩实际情况确定,如发现现场围岩情况与设计不符,应及时进行设计变更,确保隧道的施工质量和安全。

通过超前地质预报,确定隧道施工掌子面前方塌方、突(涌)水(泥)等地质灾害风险源的位置、性质及规模等工程水文地质条件。洞身段施工采用矿山法施工,遵循新奥法施工原理,为最大程度保护周边岩体,减少超挖,提高围岩自身承载力,Ⅲ级围岩采用光面爆破,Ⅳ、Ⅴ级围岩采用预裂爆破。施工过程中加强监控量测,确保施工安全。

3 超前小导管联合超前锚杆施工应用

3.1 注浆小导管超前支护

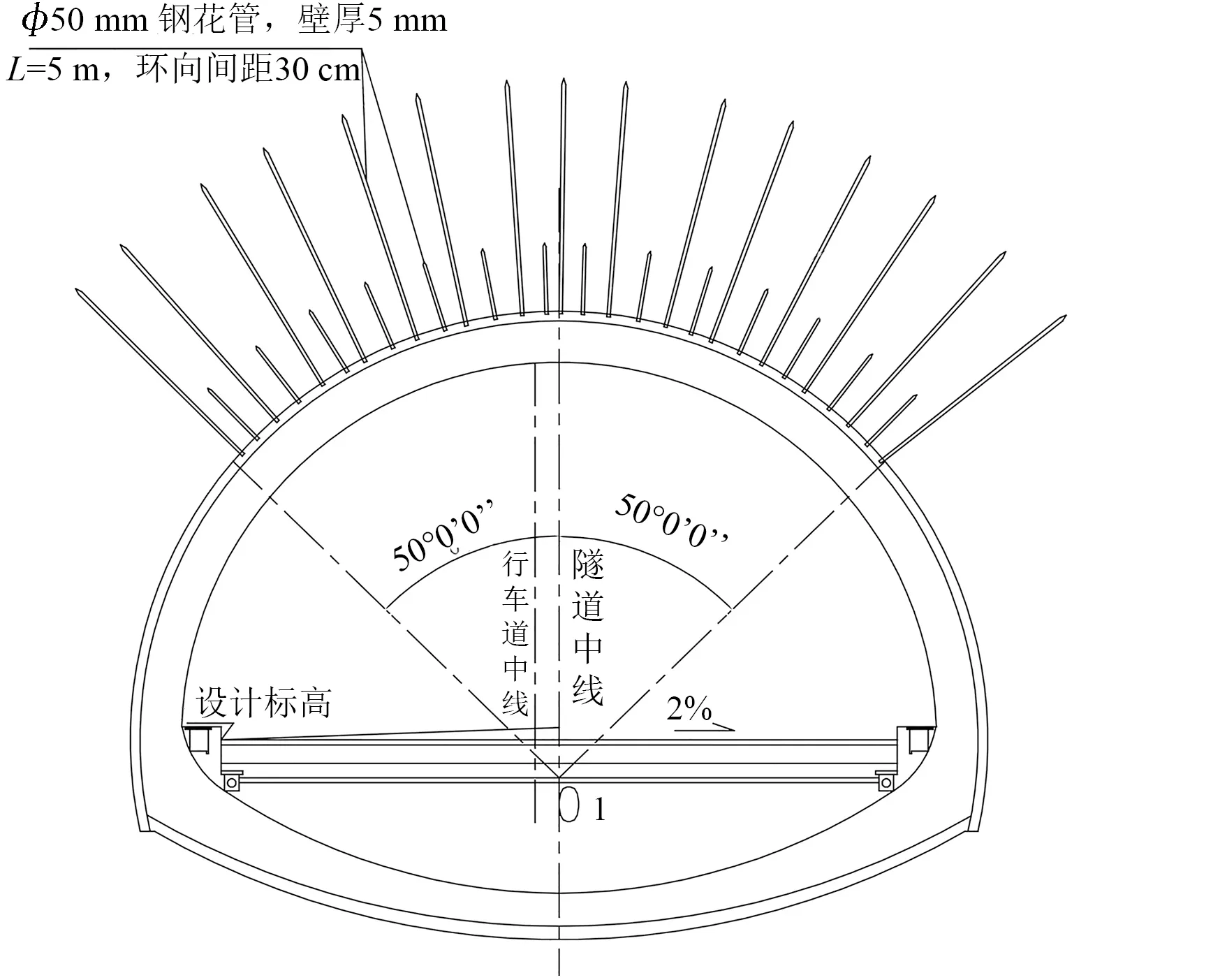

在案例工程施工中,为避免因岩体破碎严重,存在严重的差异性风化现象,而导致施工中出现冒顶、塌方、突水、突泥等安全问题,采用注浆小导管进行超前支护,提升围岩的强度和承载力,进一步提升岩体对隧道结构的弹性抗力,更好地改善隧道围岩结构的受力条件。为最大限度保证超前支护效果,本工程采用了超前双层小导管施工技术,双排超前小导管主要用于自稳能力比较差的V级围岩,其拱部为土质或全风化层,主要与S5-2型衬砌配合使用,纵向间距为3.5 m/环,交错布置,外插角为45°和5°~10°,搭接长度不小于1.0 m。尾部支撑在钢架上。双排超前小导管采用直径50 mm、壁厚5 mm热轧无缝钢管,环向间距30 cm,具体布置如图1所示。

图1 超前双层小导管布置图

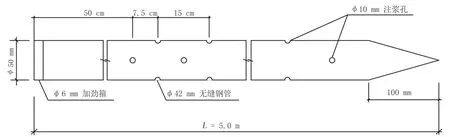

钢管前端为尖锥状,尾部焊上直径6 mm加劲箍,钢管环向打孔注浆,孔径10 mm,孔间距150 mm,尾部留不钻孔的止浆段30 cm。每打完一排钢管注浆后,开挖拱部及喷射首次混凝土、架设钢架,初期支护完成后,间隔30 cm再打另一排钢管。小导管注浆采用水泥浆液,水泥浆液理论水灰比1∶1(质量比),注浆压力0.5~1.0 MPa,具体注浆参数通过现场试验确定。具体的钢花管加工图如图2所示。

图2 钢花管加工图

为保证超前双层小导管施工质量,提升围岩支护和加固质量,本工程注浆小导管超前支护从以下环节入手,提升围岩承载力,并确保支护效果。

1)精心做好施工前的准备工作,做好注浆小导管超前支护施工设计图纸的交底工作。同时调查分析工程所在区域的地质情况,按照渗透系数合理确定注浆类型及注浆操作[2],并加工好导管,以保证注浆小导管超前支护施工工序能够连续开展。

2)在钻孔前需要进行全方位的测量放线,标记出钻孔的位置,本工程钻孔采用钻孔台车进行成孔,钻孔台车难以达到的位置选择手持风钻。钻孔完成后将制作加工好的导管打入钻孔。在地质松软部位,可通过钻孔台车或者是手持风钻,将小导管直接打入钻孔位置。

3)注浆。首先,在注浆时需要严格控制注浆的水灰比,水灰比的设计需要结合工程实际情况确定,本工程岩体破碎严重,存在严重的差异性风化现象,故为提升浆液扩散半径,加强支护效果,将水泥浆液的水灰比实际设置为0.5∶1。其次,在注浆时,注浆压力也需要严格控制,注浆压力不小于0.5 MPa,但也不能超过1.0 MPa。当大于这一设计压力时,也不能立即停止注浆,需要继续保持压力15 min后,再终止注浆。在整个注浆过程中扩散半径需要按照导管的密度合理确定[3],扩散半径可按照以下公式进行计算:

R=(0.6~0.7)L0

(1)

式中:R为浆液注浆的半径(m);L0为每根注浆管之间的距离(m)。

在注浆时单根导管注浆量的计算公式为:

Q=πR2Lη

(2)

式中:Q为单管的注浆量(m3);R为浆液的扩散半径(m);L为导管的长度(m);η为岩体的孔隙率。注浆完成后要及时检查注浆效果,如果不达标要及时补充。

3.2 超前锚杆支护施工

本工程区域岩局部岩石节理裂隙发育,岩体破碎程度大,具有很强的渗透性会影响施工安全。为解决该问题,采用超前锚杆施工方法。锚杆采用直径为22 mm的钢筋,为提升超前锚杆施工效果,在具体施工中按照岩体节理面产状合理确定锚杆的施工方向,具体的超前锚杆施工方法如下。

测量好高速公路隧道工程开挖面的中线、标高,并画出开挖轮廓线,确定好每根锚杆的孔位;用TY28手风钻或凿岩台车进行钻孔,钻进到设计深度后,及时清孔,清除孔内的杂物和水分;安装锚杆时要人工持锤缓慢打入钻孔中,当锚杆到底或者孔口有浆液溢出时施打结束;锚杆安装完成后,将锚杆的尾部和系统锚杆的环向焊接在一起,提升支护效果[4]。保证超前锚杆的搭接长度不小于1 m,锚杆插入孔内的长度不能小于设计长度。为提升超前锚杆的支护效果,需要和钢架支撑配合使用,且外插角要控制在5°~10°,锚杆的长度为4.2 m,需要大于循环进尺深2倍以上。沿开挖轮廓线周边均匀布设锚杆,尾端与钢架牢固焊接,锚杆入孔长度符合规定要求,具体布置如图3所示。当超前锚杆和钢架配合使用时,应先对钢架进行安装,接着穿过钢架腹部钻孔、安装锚杆,以便于钢架顺利安装[5]。

3.3 超前注浆和超前锚杆技术联合应用的要点分析

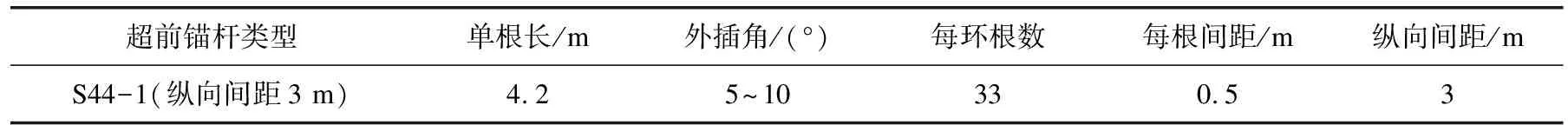

当超前小导管施工完成后,可有效解决沙溪阳隧道地质条件差、围岩稳定性不足的问题,但仅凭此工艺不足以满足沙溪阳隧道施工安全的需求。因此,在隧道Ⅳ级围岩(S4-1)地段,锚杆采用直径22 mm钢筋,施工时根据岩体节理面产状,确定锚杆的最佳方向,超前锚杆施工参数见表1。

表1 超前锚杆施工参数

为进一步提升隧道围岩的稳定性,营造一个安全的隧道施工环境,在超前小导管注浆的基础上,做好超前锚杆支护工作,具体的施工要点如下。

第一,按照高速公路隧道工程支护设计要求,将螺纹钢加工成设计所需长度的锚杆。

第二,采用TY28手风钻或凿岩台车进行钻孔,严格按照测量放线的要求和标准进行钻孔。边钻孔,边检查钻孔的方向、外插角的角度,发现超出设计要求时及时调整,在钻孔过程中需要对用水量严格控制,避免发生塌孔现象。

第三,注浆时尽量采用早强水泥砂浆,将水引入,把拌和好的浆液注入管路中,注浆时需要将注浆管插入钻孔,保证管口距离孔底10 cm左右,开启进风阀门,利用高压空气将水泥砂浆注入孔眼中,并促使注浆管在砂浆的作用下逐步向外推挤,注入三分之二以上钻孔深度时,停止注浆。利用插入的钢筋挤出并填满砂浆。

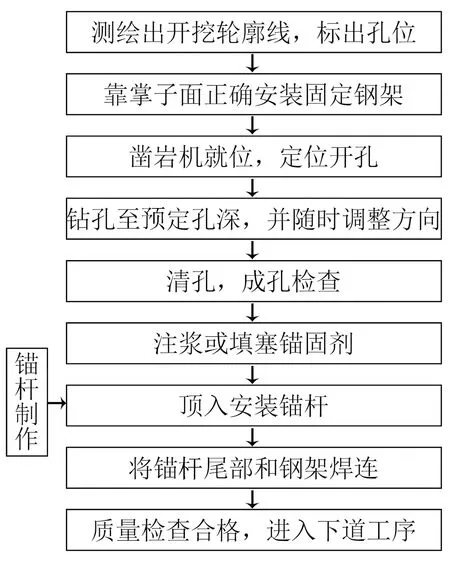

第四,在使用锚杆钢筋前需要进行适当校正和去锈处理,以保证砂浆和锚杆接触的牢固性,通常情况下,要先注入浆液,再插入锚杆,锚杆头部要加工成扁铲形,以减少阻力,增大锚固力,提升支护效果[6]。具体流程如图4所示。

图4 超前锚杆施工工艺流程

4 应用体会

通过分析超前小导管联合超前锚杆施工方法在沙溪阳隧道中的应用,总结如下。

1)在超前锚杆施工钻孔前,需要清除掌子面上的危险岩石,及时喷射混凝土密封,确保施工安全,且经过混凝土密封的掌子面,还能起到止浆墙的作用[7]。

2)在钻孔时必须严格控制钻杆的方向和外插角角度,以保证成孔质量。

3)浆液拌制严格按配合比进行,并加强称量控制。注浆应连续进行,以保证注浆效果。

在注浆过程中经常会遇到注浆异常的现象,为确保注浆效果,对注浆过程中的异常现象处理如下:在注浆过程中,遇串浆时多台注浆机可同时注浆,或将串浆孔及时堵塞,待到向该管注浆时,再取下堵塞物,用铁丝或细钢筋清除管内杂物并用高压风或水冲洗,然后再注浆[8]。水泥进浆量很大,压力长时间不升高,需调整浆液浓度及配合比,缩短凝胶时间,采用间歇式注浆或小量低压力注浆,保证浆液在裂隙中的停留时间,以便凝胶,但停留时间要小于混合浆的凝胶时间。通过超前小导管联合超前锚杆支护施工技术的应用,充分发挥超前支护施工技术的应用优势,提升高速公路隧道工程的施工质量和稳定性。

5 结语

在高速公路隧道工程施工中,经常会遇到各种各样的复杂地质条件,大幅度提升施工的难度,而且不利于保证施工的安全性。通过分析超前小导管联合超前锚杆施工方法在沙溪阳隧道中的应用,发现采用该方法在隧道工程开挖前施加支护,可以提升围岩结构的稳定性和承载力,避免隧道开挖中因为地质条件发生坍塌、突水等安全问题,从而保证隧道工程施工任务能够安全、有序、高效的完成,值得大范围推广应用。