5052铝合金厚板搅拌摩擦连接及性能分析

2022-11-17曹伟汪洪峰王建彬宋娓娓姜迪

曹伟,汪洪峰,,王建彬,宋娓娓,姜迪

(1.安徽工程大学机械工程学院,安徽 芜湖 241000;2.黄山学院机电工程学院,安徽 黄山 245041)

铝合金系列中牌号5052的铝合金强度中等,具有良好的成形加工性能、抗腐蚀性、焊接性,目前主要用于新能源汽车的车身、座椅及一些零部件。新能源汽车在保证安全的情况下需尽量降低车身重量,以保证电池的续航能力。新能源汽车运用的铝合金常用铆接或熔化焊接方式实现连接。铆接采用大量的铆钉铆接,不仅增加车身重量,还影响汽车美观。而熔化焊接易带来污染和焊接区性能差等缺点。为提高铝合金材料在新能源汽车中的运用,采用搅拌摩擦连接技术可解决这一难题。搅拌摩擦连接是一种固相连接技术,其通过高速旋转的搅拌头插入需连接的两块板材中间,并通过搅拌头轴肩的挤压以及搅拌头的前进在连接区实现半熔化状态(温度仅为材料熔点的2/3)下连接。该技术可很好地连接5052铝合金。诸多学者开展了搅拌摩擦连接对5052铝合金板材的连接实验研究,如马广超等[1]和Kwon等[2]对2 mm厚5052铝合金薄板的焊接工艺进行了探索;Yutaka等[3]研究了2 mm厚的5052铝合金薄板的搅拌摩擦连接性能;王勇强等[4]研究了5052和6061异种铝合金薄板搅拌摩擦焊接工艺,提升了接头力学性能;Moshwan等[5]研究搅拌摩擦连接旋转速度对3 mm厚5052铝合金焊接压力、组织和性能的影响;苗臣怀等[6]通过对5052铝合金搅拌摩擦焊接模拟和试验得知,合适的焊接参数可以有效减少5052铝合金搅拌摩擦焊的焊后残余应力;Zhou等[7]探究了工艺参数对5052铝合金搅拌摩擦焊接头结构和力学性能的影响;郑博[8]研究了3 mm厚AZ31B镁合金和5052铝合金异种材料搅拌摩擦焊组织与性能;Kumbhar等[9]对5 mm厚的5052铝合金采用了不同的工艺参数进行搅拌摩擦连接,研究其连接头的组织和性能;Park等[10]通过试验研究了材料位置对异种铝合金搅拌摩擦焊接头性能的影响,发现较软的 5052-H32铝合金比6060-T6铝合金放在前进侧能够得到更好的材料混合效果。但到目前为止,关于5052铝合金厚板的搅拌摩擦连接的研究较为零散,本文拟对10 mm厚的5052铝合金板进行搅拌摩擦连接试验,分析不同的搅拌摩擦连接工艺参数对连接区的微观组织和力学性能的影响规律,为实际工程应用提供技术支持。

1 试验方法

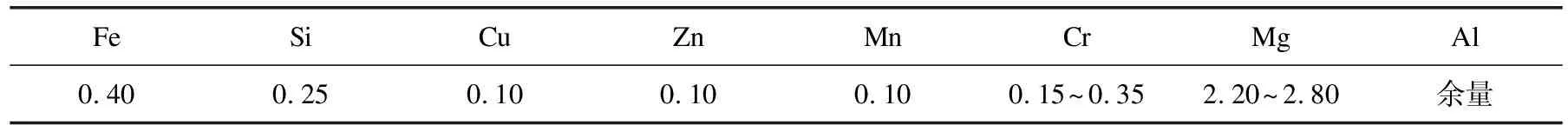

选择200 mm×100 mm×10 mm的5052铝合金冷轧板作为搅拌摩擦连接的试验材料,5052铝合金的化学成分见表1。

表1 5052铝合金化学成分(质量百分比) %

搅拌摩擦连接试验设备采用北京赛福斯特技术有限公司生产的FSW-LM-A10型设备。搅拌头轴肩直径为24 mm,搅拌针长度为9.8 mm,搅拌针呈锥形且表面车有螺纹,搅拌头下压量为0.1 mm。各试样连接工艺参数见表2。

表2 搅拌摩擦连接工艺参数

搅拌摩擦连接试验前用砂纸打磨5052铝合金连接区域,去除杂质和氧化层,然后用清水冲洗,除去灰尘,最后用无水乙醇清洗,吹干后固定在工作台上进行试验。试验完成后利用线切割机在连接区域切割相应的试样,金相组织观察前,试样经砂纸打磨、抛光后,用HF溶液腐蚀,再用乙醇清洗,吹干后放在YM520R正置金相显微镜观察工作台上进行金相组织观察。拉伸试样按照《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)进行切割并在WAW-1000万能试验机上进行拉伸试验。采用HV-1000型显微硬度计测试连接区横截面的维氏硬度,测试加载力为0.3 kgf,加载时间为10 s,每个硬度测试点硬度测试3次,取平均值作为该点最终的硬度值。

2 结果与分析

2.1 宏观形貌分析

图1为不同搅拌摩擦连接工艺参数下获得的连接区表面宏观形貌。

图1 不同搅拌摩擦连接工艺参数下的连接区形貌

从图1可以看出,不同工艺参数下的连接区较为平整并带有明显弧纹,飞边现象较少,未见明显的宏观沟槽缺陷,外观良好。综合来看,当搅拌头转速一定时,连接区弧纹间距随搅拌头前进速度的增大而增大。在图1(c)中前半部分飞边严重,说明产生摩擦热量大,连接区金属塑化严重。图1(d)中的表面形貌较为粗糙,说明在此工艺参数下获得的摩擦热量较少,连接处表面材料塑性流动差。

2.2 微观组织分析

图2为试样6连接区的各部位分布,其中WNZ代表焊核区、TMAZ代表热机影响区、HAZ代表热影响区、BM代表母材、AS代表搅拌头连接前进侧、RS代表搅拌头连接返回侧。

图2 试样6接头截面的组织分布图

从图2可以看出,连接区呈现不对称性,焊核区与前进侧的分界线较明显,与返回侧的分界线不明显,形成这种现象的主要原因是前进侧金属塑变方向与搅拌头前进方向一致,而返回侧金属塑变方向与搅拌头前进方向相反[11]。

由于5052铝合金属于不可热处理强化铝合金,因此在不同的搅拌头旋转速度下显微组织差别不大。

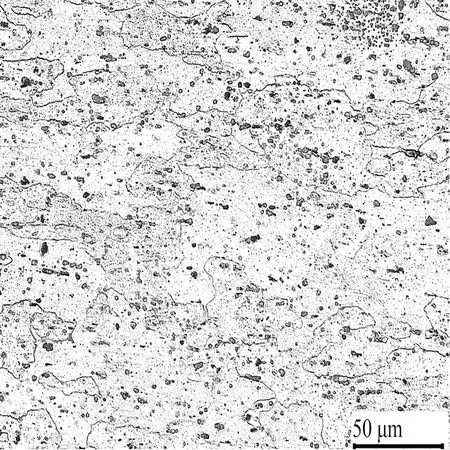

图3是母材的微观组织图,可以看出晶粒结构呈现原始的纤维状母材晶粒结构。

图3 母材的微观组织

图4是在不同的工艺参数下搅拌摩擦连接焊核区的晶粒,都是细小的等轴晶。当搅拌头前进速度固定时,随着搅拌头旋转速度的增加,焊核区的晶粒在搅拌针强烈的搅拌作用下,晶粒破碎程度增加,晶粒尺寸较小;另一方面,随着连接过程中摩擦产热增多,动态再结晶的晶粒受温度影响又逐渐长大。焊核区晶粒再结晶尺寸由搅拌针搅拌作用和热循环作用同时决定,在本试验中,摩擦产热随着搅拌头旋转速度的增大而逐渐增加,但其晶粒并未明显长大,即搅拌针的搅拌破碎作用占主导作用。

图4 不同搅拌摩擦连接工艺参数下连接区核心微观组织

2.3 拉伸性能分析

图5和图6分别为不同搅拌摩擦连接工艺参数下连接试样的抗拉强度和断后伸长率图。从图5和图6可以看出,当搅拌头前进速度为200 mm/min时,随着搅拌头旋转速度的增加试样抗拉强度及延伸率均是先增加后减小;当搅拌头前进速度为300 mm/min时,随着搅拌头旋转速度的增加试样抗拉强度及延伸率均是先减小后增大。母材室温下的抗拉强度和断后伸长率分别为213.5 MPa和27.5%。各试样的抗拉强度和延伸率增加和减小的幅度均较小;除了试样1的抗拉强度比母材小,其余试样的抗拉强度均比母材大,各试样的延伸率均比母材小,这是因为在连接区的热影响区出现了削弱带,造成连接板材的延伸率比母材低。本试验抗拉强度最差的为试样1,仅比母材少0.98%,延伸率最差的为试样5,仅比母材小22%。这充分说明搅拌摩擦连接5052铝合金可以获得高强度的连接区。

图5 工艺参数对抗拉强度的影响

图6 工艺参数对延伸率的影响

图7为母材、试样1和试样6拉伸断裂截面的SEM照片。从图中可以看出,断裂均为韧性断裂。图7(b)中可观察到大尺寸韧窝和解理平面,说明其断裂方式为韧性断裂+解理断裂的混合断裂形式。图7(c)中明显可以看出韧性断裂的现象,且断口中存在不同尺度的韧窝,大韧窝与小韧窝均匀分布,韧窝尺寸小于母材的韧窝尺寸,均为等轴韧窝,韧窝深度也较母材深,故其接头的抗拉性能比母材高。

图7 母材、试样1和试样6拉伸断裂截面SEM照片

2.4 连接区硬度分析

图8为各试样连接区的显微硬度分布图,其中横坐标负值代表后退侧距焊缝中心的距离,正值则为前进侧。

图8 各试样连接区显微硬度分布

从图8可以看出,硬度曲线均呈现“W”分布。热影响区的硬度值最低,焊核区的硬度值明显高于热影响区,这是因为在搅拌摩擦连接过程中,焊核区晶粒发生动态再结晶,晶粒得到细化。热影响区由于受到热循环作用,部分晶粒相比母材有所长大,造成这一区域性能下降,其硬度也较低。

3 结论

1)各试样连接区的宏观形貌均比较清晰,仅试样4出现表面少量毛刺,试样3出现较大的飞边形状;焊核区与前进侧分界线能明显分辨,但是返回侧很难分辨,整个连接区呈现不对称的分布状态。

2)当搅拌头旋转速度为700 r/min、前进速度为300 mm/min时,最大抗拉强度为236.6 MPa,达到母材的110.8%,断后伸长率为25.75%,达到母材的93.9%;各试样拉伸断口基本呈现韧性断裂。

3)各试样焊核区位置均出现再结晶现象,晶粒得到细化;焊核区的硬度值较热影响区高,但较母材低,连接区硬度曲线呈“W”分布。