矿砂运输船货物液化对船舶稳性的影响及对策

2022-11-17姜金辉金允龙

姜金辉, 金允龙

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200240;2.上海船舶运输科学研究所有限公司 a.航运技术与安全国家重点实验室;b.航运技术交通行业重点实验室,上海 200135)

0 引 言

我国是矿土等易流态化货物进口大国,2013年铁矿砂进口量为8.2亿t,镍矿进口量为7 100万t,2020年铁矿砂进口量创历史新高,达到了11.7亿t[1-2]。随着全球范围内易流态化货物运量逐年增长,因货物流态化造成的船舶事故数不断攀升。根据INTERCARGO(International Association of Dry Cargo Shipowners)发布的干散货船伤亡报告,2005—2015年因货物流态化造成的船舶损失数为11艘,造成的人员伤亡数比其他事故造成的人员伤亡数多[3]。由此可见,通过船舶运输易流态化货物存在很高的风险,一旦发生事故,后果极为严重。

近年来,随着经济的不断发展,镍矿砂的市场需求不断增加,镍矿砂运输量不断提升。由此,镍矿砂运输船倾覆事故不断增多,船舶所有人对载运镍矿砂的顾虑日益增加,如何规避运输风险已成为研究人员关注的热点。业界普遍认为,镍矿砂在运输过程中因出现液化现象而移动并导致船舶的稳性下降,是引发船舶倾覆事故的重要原因。如何有效分析镍矿砂液化、移动和船舶倾覆机理,如何有效规避因运输易流态化货物而引发的危险并提出安全运输方面的有效措施,这些问题迫切需要得到解决。本文主要分析货物液化对船舶稳性的影响,从船舶设计的角度探究提高船舶稳性的方法,并初步探讨货物液化现象出现之后船舶可采取的应急响应措施。

1 镍矿液化现象及其原因

矿砂等易流态化货物流态化问题一直是航运业研究的重点,在船舶航行过程中,当其所载运易流态化货物的含水量超过限值时,在船舶摇摆或风浪等外载荷的作用下,货物表面会有水分析出,形成泥浆混合物,自由移动到船舶两侧。流动的混合物不易返回到初始位置,这会不断加剧船舶向一侧倾斜,导致船舶的重心不稳定,在恶劣的海况下会引发船舶倾覆事故。此类事故一般都是突然发生的,且很难实施救援[4]。为保证散装固体货物运输的安全性,规范货物操作流程,国际海事组织(International Maritime Organization,IMO)于2011年颁布了《国际海运固体散货规则》(International Maritime Solid Bulk Cargoes Code,IMSBC Code),将船运固体散装货物分为A、B和C等3组,其中:A组为本文研究的易流态化货物;B组包含化学物质;C组为既不容易流态化,又不具有化学危险性的货物。[5]此外,IMSBC Code还给出了船舶装载的固体散装易流态化货物的定义和易流态化货物引发危险的条件。

1)流态化是指货物在装运时虽然外观比较干燥,但含有大量水分,在运输过程中因船舶发生晃动而逐步渗出水分,表面形成可流动状态;

2)易流态化货物一般由颗粒较细的混合物构成,包括精矿、某些煤炭和物理性质与其类似的其他货物,IMSBC Code将此类货物归为A类货物。

镍矿属于含水的易流态化矿产品,在运输过程中受船舶主机振动和船体运动的影响,会产生压紧作用,使颗粒之间的空隙减小。若货物的含水量过高,会出现自下而上的水分迁移,使上层的镍矿砂流态化,形成自由液面。当船舶在波浪中发生横摇运动时,这些带有自由液面的流态化镍矿砂泥浆会向船舶一侧移动,而当船舶向另一侧横摇时,这些镍矿砂泥浆不能完全流至原来的位置,逐步造成货物偏载。随着偏载加剧,船舶的横倾幅度越来越大,最终导致船舶倾覆[6-8]。

2 矿砂液化对船舶稳性的影响

本文在查阅相关资料的基础上,以一艘57 500 载重吨散货船为例,考虑货物液化的影响,对其稳性进行分析。根据日本船级社(ClassNK)镍矿运输稳性规则的要求,采用NAPA软件对该船的强度和稳性进行计算及验证。

2.1 研究对象

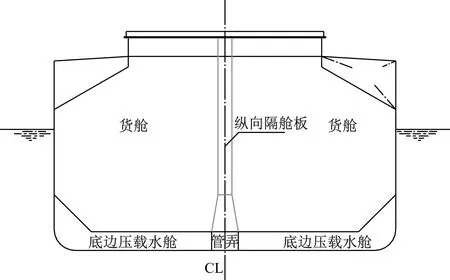

本文的研究对象为一艘57 500载重吨镍矿运输船,其货舱区典型横剖面见图1,船舶主尺度见表1。该船的货舱采用双底、单壳形式,舷侧采用顶边压载水舱布置。镍矿的密度一般为1.00~1.67 t/m3,本文取1.60 t/m3。

图1 57 500载重吨镍矿运输船货舱区典型横剖面

表1 57 500载重吨镍矿运输船主尺度

2.2 强度和稳性要求

该船的装载需同时满足结构强度和稳性的要求。

2.2.1 单舱许用装载量要求

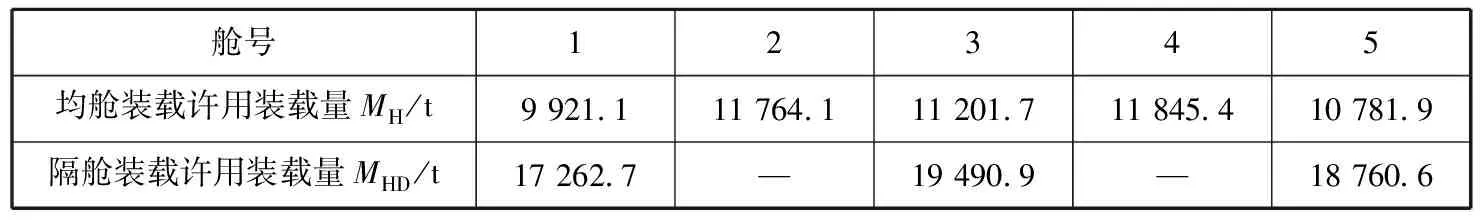

由该船的完工装载手册可知,其单舱室许用装载量见表2。

表2 57 500载重吨镍矿运输船单舱室许用装载量

2.2.2 总纵强度要求

采用NAPA软件计算并验证该船的许用剪力和许用弯矩,结果发现二者均满足规范的要求。

2.2.3 稳性要求

根据ClassNK规范[9]的要求,装载易流态化镍矿的船舶需考虑以下2个要求:

1)若将镍矿视为完全流态化,则需考虑货舱自由液面的影响,按IMO《2008年国际完整稳性规则》(2008 IS Code)的要求校核船舶的稳性。

2)若将镍矿视为非完全流态化,则在考虑镍矿在货舱内运动形成的堆积效应会导致船舶横倾的同时,还要按类似谷物装载的要求校核船舶的稳性,即要同时满足 2008 IS Code和《谷物规则》(Grain Code)的要求。此时将镍矿看作非液态货物,不用考虑货舱自由液面的影响。当按谷物稳性要求计算船舶的横倾力矩时,假定货物倾斜25°。

图2为稳性计算要求。谷物稳性衡准简述如下:

a)货物移动

1)区域A的面积不能小于0.075 rad·m;

2)船舶最终的横倾角度为小于12°或甲板边缘入水角,取二者中的小者;

3)初稳心高度不小于0.3 m。

2.3 矿砂液化对稳性的影响

根据ClassNK规范的要求,装载易流态化镍矿的船舶应满足完全流态化和非完全流态化2种形态下的稳性计算要求。

2.3.1 完全流态化下的稳性计算

若货舱不装满,则会产生自由液面效应。根据ClassNK规范的要求,将镍矿视作液体,考虑货物自由液面的影响。

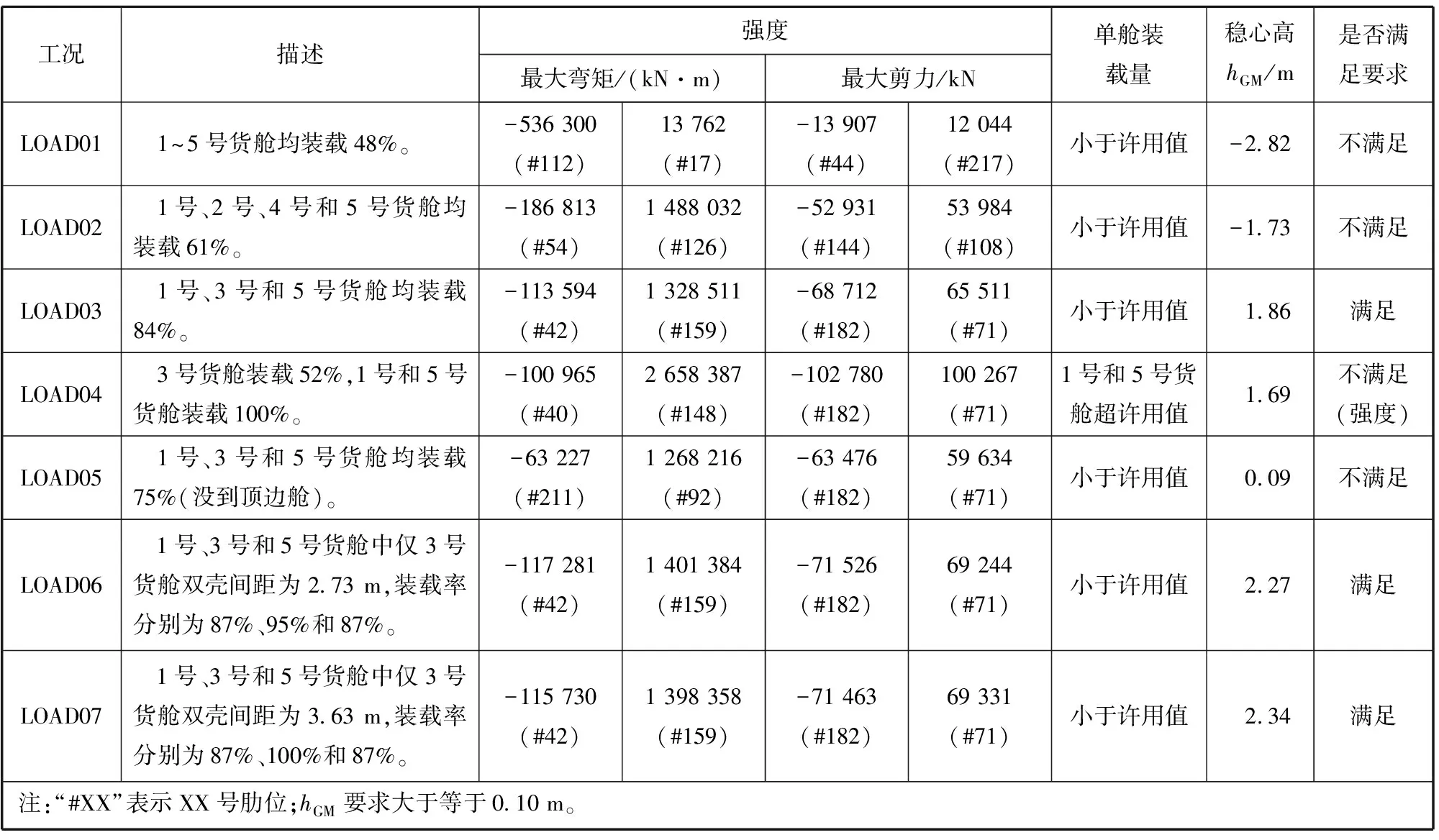

根据装载情况和舱室布置情况,本文所述算例共有7个计算工况,各工况下的稳性和强度计算结果见表3。

表3 各工况下的稳性和强度计算结果

由表3可知,均匀装载5个货舱、4个货舱均无法满足稳性要求。若均匀装载3个货舱(第1、第3和第5货舱),且能装载至顶边舱高度处,这时货舱的自由液面变小,可满足稳性要求;若有2个货舱装满,1个货舱不装满,也可满足稳性要求,只是超过了单舱允许最大装载量。

表4为LOAD03工况下的货舱区装载量。从表4中可看出,该工况下的货舱区装载量小于单舱最大许用值,满足结构强度要求,装载率为84%,此时3号舱的装载量已很接近许用值,不能再增加。

表4 LOAD03工况下的货舱区装载量

经计算分析,当货物处于完全流态化状态时,船舶的稳性满足规范的要求(见表5)。

表5 LOAD03工况下货物处于完全流态化状态时的船舶稳性计算结果

由上述计算分析可知:若将镍矿视为全流态化的液体,可采用1号、3号和5号货舱隔舱装载的形式,并尽可能地装载至顶边舱高度处(装载率为84%),以减小自由液面;同时,三舱装载要避免三舱装不满且装不高的情况,并兼顾单个货舱的装载量不超过许用值。

2.3.2 非完全流态化下的稳性计算

当不考虑货舱自由液面效应,而考虑镍矿横移对船舶的横倾效应时,由于有些工况的横倾角较大,为减小横倾力矩,可在货舱靠近两舷位置处设置隔板。下面分别对不改变货舱舱容和设置双壳减小舱容2种形式进行分析。

2.3.2.1 不改变货舱舱容时的稳性计算

根据ClassNK规范的要求,考虑货物移动力矩,按类似谷物稳性的衡准,取镍矿的密度为1.6 t/m3。通过NAPA软件计算发现,若将镍矿均布在5个货舱段、4个货舱段和3个货舱段均无法满足稳性的要求,可得出:若存在2个或2个以上货舱不装满,则无法满足稳性的要求。

对比LOAD03工况下的非完全流态化与完全流态化稳性计算结果可发现,虽然二者的货舱装载量相同,但因镍矿的形态不同,稳性结论截然不同,见表6。通过对比可发现:镍矿由非流态化向流态化转变过程中,初稳心高会下降(从4.07 m下降至1.86 m),横倾角会增大(从0.9°增大至1.9°),若初稳心高很低,横倾角会很大,这说明了倾覆事故发生的原因。

表6 LOAD03工况下非完全流态化与完全流态化稳性计算结果对比

通过稳性计算可知,LOAD03工况不满足Grain Code中的12°横倾角要求,即当镍矿为流态时满足稳性要求,当镍矿为非流态时不满足稳性要求,这样装载风险较大。

为保证运输的安全性,考虑在货舱区设置纵向隔板,形成双壳隔离空舱(见图3),由此提升装载率,减小货物移动力矩。

图3 采用双壳结构的货舱横剖面

1)方案一:仅3号货舱设置双壳板。

该方案既可同时减小1号、3号和5号货舱的舱容,又可只减小3号货舱的舱容,从降低成本的角度考虑,减小1个货舱的舱容最经济。

假定在3号货舱两舷侧分别往中心线2.73 m的地方设置1道隔板,通过计算,可满足多种镍矿形态下的稳性要求,且各货舱的装载量接近,不超过许用值。1号货舱的装载率为87%,3号货舱的装载率为95%,5号货舱的装载率为87%,既没有过分减小舱容,又满足不同镍矿形态下的稳性要求。

从安全的角度看,3号货舱的隔板越靠近船舶的中心线,船舶的稳性越好,可将其移动到该货舱装满货物为止,在不改变装载量的情况下,使3号货舱的装载率达到100%,通过稳性和总纵强度计算,可移动3.63 m,即可将隔板设置在距离舷侧2.73~3.63 m处,这样能满足稳性和强度要求。

通过以上分析可知:采用1号、3号和5号货舱隔舱装载的形式,并在3号货舱两舷侧往中心线2.73~3.63 m处设1道隔板,形成1个空舱室,同时保证1号货舱和3号货舱的装载率在87%以上,2号货舱的装载率在95%以上(均不超过单舱最大许用装载量),可满足任意镍矿形态下的稳性和结构强度要求。

2)方案二:1号、3号和5号货舱都设置双壳。

(3) 每道施工工序之间应进行交接检验,在进行下道工序前,上道工序必须经过检测或验收,验收不合格不得进行下道工序的施工。

将1号、3号和5号货舱都设置为双壳形式,这样各货舱的双壳间距相比仅1个货舱设置双壳的间距小。由前述分析可知,若货物为全流态化镍矿,只要装载率达到87%以上,不对货舱作任何改动即可满足稳性要求,因此只需对具有非流态化特性的镍矿进行研究。

(1)最小双壳间距。

将1号、3号和5号货舱双壳间距设置为1 m,并使其装载率分别为90.2%、87.5%和89.5%,可满足不同镍矿形态下的稳性和强度要求,该工况下的货舱装载率没到100%,从稳性校核结果中可看出,横倾角十分接近12°,表明此双壳间距为允许的最小双壳间距。

(2)最大双壳间距。

增大双壳间距,可减小货舱容积,增大安全系数,但要保证装载量满足要求。在保证装载量满足要求的前提下,通过计算可知,1号、3号和5号货舱的双壳间距可分别增大至3.20 m、3.72 m 和3.62 m。

通过以上分析可知:采用1号、3号和5号货舱隔舱装载的形式,分别在这3个货舱段设置双壳,其最小间距均设置为1 m,并使货舱装载率分别达到90.2%、87.5% 和89.5%,可满足不同镍矿形态下的稳性和强度要求。这3个货舱的最大双壳间距可达到3.20 m、3.72 m和3.62 m,此时货舱的装载率为100%。

表7为各工况下的稳性和强度计算结果汇总。

表7 各工况下的稳性和强度计算结果汇总

2.4 主要结论

1)若将装载的镍矿视全流态化的液体,可采用1号、3号和5号货舱隔舱装载的形式,并尽可能地将货物装载至顶边舱高度处(84%的装载率),以减小自由液面。三舱装载要避免三舱装不满且装不高的情况,同时要保证单个货舱的装载量不超过许用值。

2)采用1号、3号和5号货舱隔舱装载的形式,并在3号货舱两舷侧往中心线2.73~3.63 m处设置1道隔板,形成1个空舱室,同时保证1号货舱和3号货舱的装载率在87%以上,2号货舱的装载率在95%以上(均不要超过单舱最大许用装载量),可满足任意镍矿形态下的稳性和结构强度要求。

3)采用1号、3号和5号货舱隔舱装载的形式,分别在1号、3号和5号货舱段设置双壳,其最小间距均为1 m,装载率分别达到90.2%、87.5%和89.5%,可满足不同镍矿形态下的稳性和强度要求。这3个货舱的最大双壳间距可达到3.20 m、3.72 m和3.62 m,此时货舱的装载率为100%。

3 可装载液化矿砂的散货船设计对策

3.1 改进型散货船横剖面设计

根据装载液化矿砂的散货船的稳性计算结果,在设计此类船舶时主要考虑控制货物移动力矩和减小自由液面。

1)图4为普通散货船的横剖面设计图,矿砂液化之后一般不能满足稳性要求。

图4 普通散货船的横剖面设计图

2)图5为增加双壳之后散货船的横剖面设计图,采用隔舱装载的形式,矿砂液化之后仍能满足稳性要求,只是结构重量略有增加。该散货船的安全性明显好于单壳散货船。

图5 增加双壳之后散货船的横剖面设计图

3)图6为设置纵向隔舱舱壁散货船的横剖面设计图,该设计能明显减少自由液面效应和货物移动力矩导致的船体倾斜。该船在均匀装载和隔舱装载2种情况下都能满足稳性的要求,但设置纵向隔舱舱壁不仅会增加结构重量,而且会影响装载效率。

图6 设置纵向隔舱舱壁散货船的横剖面设计图

以满足稳性和结构强度的要求为条件,通过调整底边舱、顶边舱的尺度和微调型深,使货舱舱容达到普通散货船的货舱舱容。局部结构设计考虑流体晃荡载荷。

3.2 在货舱槽型舱壁中增设抽气和抽水设备

在货舱槽型舱壁中增设抽气和抽水设备,见图7。该方法从原理上看是可行的,但需要更精细的设计与试验定型。

图7 货舱槽型舱壁中的抽气和抽水设备布置示意图

4 矿砂液化后船舶可采取的应急响应措施建议

矿砂液化之后,其移动性增强,表面有水分析出,这些水分会在船体运动的影响下与泥沙混合,形成可流动的泥浆,对船舶的安全性造成极大的影响。

采用液化监测设备,在发现矿砂液化析水现象之后,应立即采取应急响应措施。

1)通过适当调整航速和航向减少船体横摇,离开风浪较大的水域,考虑驶向距离当前位置最近的港口、锚地,准备借助海事机构的救助设施实施救援。

2)通过抽水减小自由液面,减少可移动的货物,避免形成大量可流动的泥浆。

3)向货舱中抛入可吸收水分的干燥木屑。

4)检查压载舱的水位,控制其他液舱的自由液面。

5)若发现船体有倾斜现象,应立即区分以下2种情况:

(1)船体的初稳心高hGM<0,只有靠船体倾斜才能略微增大hGM的值,实现倾斜浮态;

(2)货物已移动,导致船体倾斜。

在第一种情况下,必须采取措施增大hGM的值,船长可综合考虑风浪条件,采取抢险或弃船措施;在第二种情况下,船体倾斜,hGM>0,可通过压载水调平船体,并同步采取抽水等其他措施。

矿砂液化对船舶的安全性有很大影响,应以预防为主,同时准备好必要的抢险设施,在装载矿砂时密切注意稳性的合理安全余度。

5 结 语

本文采用规范中的计算方法,以一艘57 500载重吨镍矿运输船为例,考虑货物液化的影响,对该船的稳性进行了分析,并通过在货舱区设置双壳,探讨了满足稳性和强度要求的镍矿最优装载方法。通过分析可知:在镍矿完全流态化情况下,可采用隔舱装载的方式,并尽可能地提高货舱装载率,以减小自由液面;在镍矿非完全流态化情况下,可通过在舱室靠近两舷位置处设置隔板,满足稳性和结构强度要求。该研究可供易流态化货物运输船的研究和设计参考。