轴箱轴承压装曲线异常故障分析及处置

2022-11-17孙小康朱子立

孙小康 朱子立

(南京地铁运营有限责任公司 江苏 南京 210012)

地铁列车轴箱轴承作为转向架的重要部件,其装配状态直接影响行车安全。近期在某地铁城际线路车辆架修过程中多次出现了轴箱轴承压装后轴承内圈及轴颈拉伤的现象,造成了一定的经济损失。本文针对该故障现象,从故障原因、工艺改进及处置效果等几个方面进行探讨,为行业内类似故障的处理提供一定的参考经验。

1 问题描述

地铁列车轴箱轴承与车轴采用过盈配合冷压方式组装,根据轴承供应商提供的压装指导文件以及《铁路货车轮轴组装检修及管理规则》(铁运[2016]191号),其压装结论常以贴合时终止压力、保压时间和轴承游隙作为判定依据。实际压装过程中,由于部件尺寸检测位置已选定,以及人工测得尺寸无法覆盖全部过盈配合表面影响,因此可能存在不满足过盈配合尺寸要求的部位未被识别、轴承轴颈表面状态异常等导致利用“贴合时终止压力”判定轴承压装效果存在局限性[1]。

近年来,轴承压装时可通过压装曲线来进一步判断压装质量是否合格。轴承压装曲线反映为位移—压力、时间—压力的对应关系,主要由压装起始阶段、压装阶段和保压阶段的曲线组成[2]。合格压装曲线一般具有以下特征:

(1)位移与压力基本保持线性上升关系;

(2)压力曲线平滑上升,无剧烈波动、陡升等异常现象;

(3)贴合压力在(320±20)kN范围内,保压时间t0为(6±1)s。

在轴承压装作业过程中,现场多次出现轴承压装曲线异常的现象,具体表现为:轴承压装过程曲线顺畅,最终贴合压力正常,但压装力偏大。以及压装曲线存在波动现象(见图1)。

对上述轴承进行退卸检查时发现,轴承内圈和轴颈表面均存在拉伤,部分拉伤严重的车轴达到报废标准。经过对轴承及轴颈损伤情况分析发现,拉伤现象主要为以浅长磨痕的形式均匀分布在车轴轴颈及轴承内圈的整个圆周方向,伤痕深度约0.1 mm~1 mm。具体故障现象如图2所示。

图2 轴承内圈及轴径异常拉伤

2 故障原因分析及验证

由于滚动轴承压装曲线的合格判定规则并不明确,为进一步分析故障原因,经过对轴承压装过程中的压装力计算公式(1)进行分析[3],认为导致滚动轴承压装力曲线异常的主要因素有以下几个方面:(1)滚动轴承压装间温/湿度;(2)滚动轴承内圈与轴颈的过盈量;(3)轴颈表面的粗糙度、圆柱度及轴颈端部墩粗;(4)滚动轴承内圈与轴颈间的润滑效果;(5)滚动轴承压装时,压装机活塞中心线与车轴中心线不一致等[3]。

压装力p压与位移的关系为:

(1)

式中:E为材料的弹性模量;b为轴承外圈平均直径;a为轴颈与轴承内圈结合面半径;δ为压装过盈量;μ为摩擦因数;x为位移。

对上述因素逐个排查后发现, 轴承压装相关的环境因素及轴承、 轴颈表面状态、 尺寸及过盈量等数据良好, 未发现异常。 在对轴颈表面粗糙度及压装轴承的润滑效果因素分析时发现, 车轴轴颈处机加工要求的粗糙度为Ra0.5 μm~Ra0.8 μm, 且表面存在明显的机加工纹路和打磨痕迹。 而现场故障轮对轴颈状态表现为表面平整光亮, 粗糙度Ra<0.3 μm。 该指标与图纸设计标准存在明显出入。

根据以上特点,初步推断轴颈表面在粗糙度较低、过于光滑的前提下,其润滑脂附着力变差,有效附着量减少,导致轴承压装过程中难以形成保护性油膜,润滑效果不足,从而引起拉伤的产生。另外,轴颈表面粗糙度在经过打磨适当提高后,其表面的结构硬度也将有所降低,更有利于轴承的压入。

基于上述分析结果,为进一步验证分析的准确性,现场从轴颈表面粗糙度、润滑脂涂抹量2个方面进行3组对比验证,结果如下:

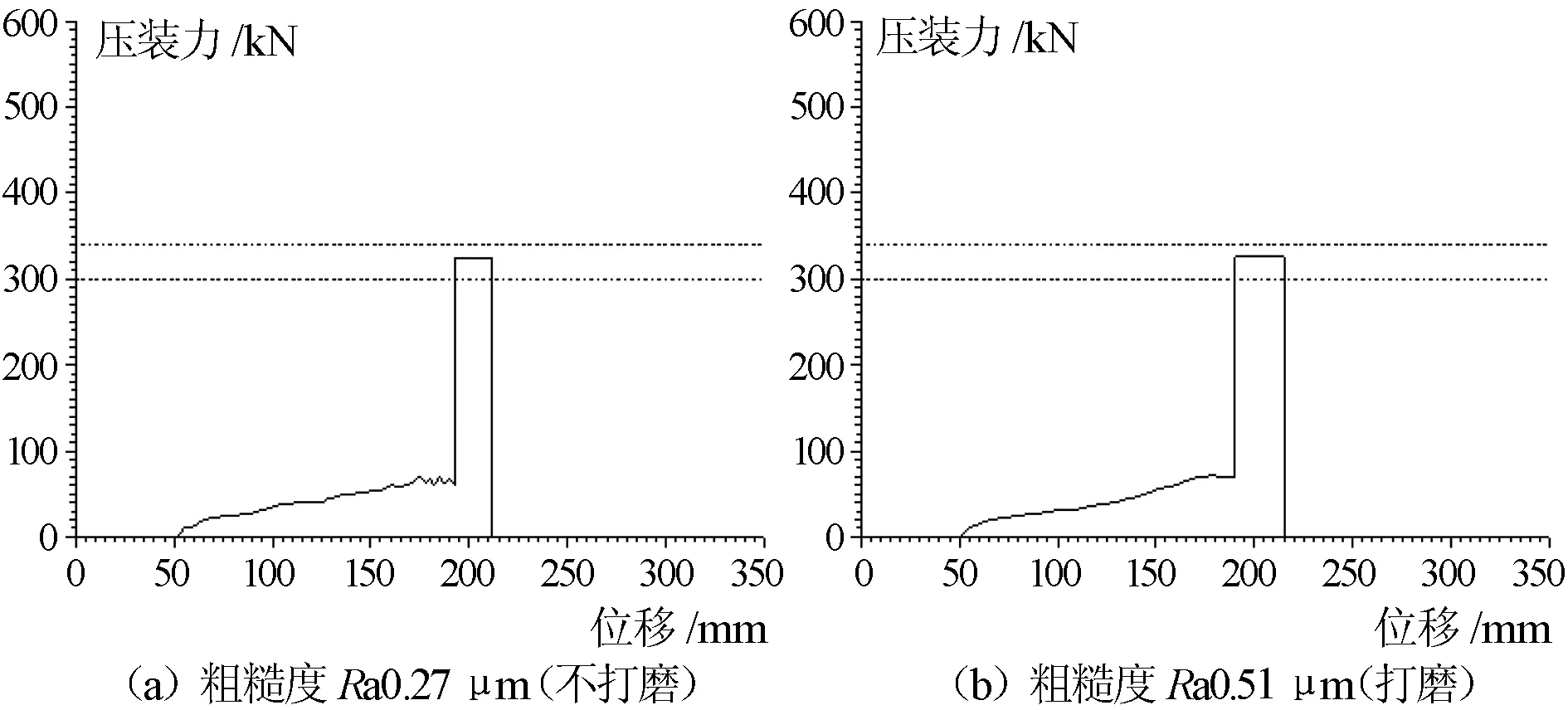

(1)轴颈粗糙度分别为左侧Ra0.27 μm(不打磨)、右侧Ra0.51 μm(打磨),左右两侧润滑脂涂抹量均偏多。压装结果显示为左侧压装力60.2 kN ,右侧压装力69.1 kN 。左侧油缸压装过程中存在振动,曲线存在抖动,右侧曲线平滑良好(见图3)。

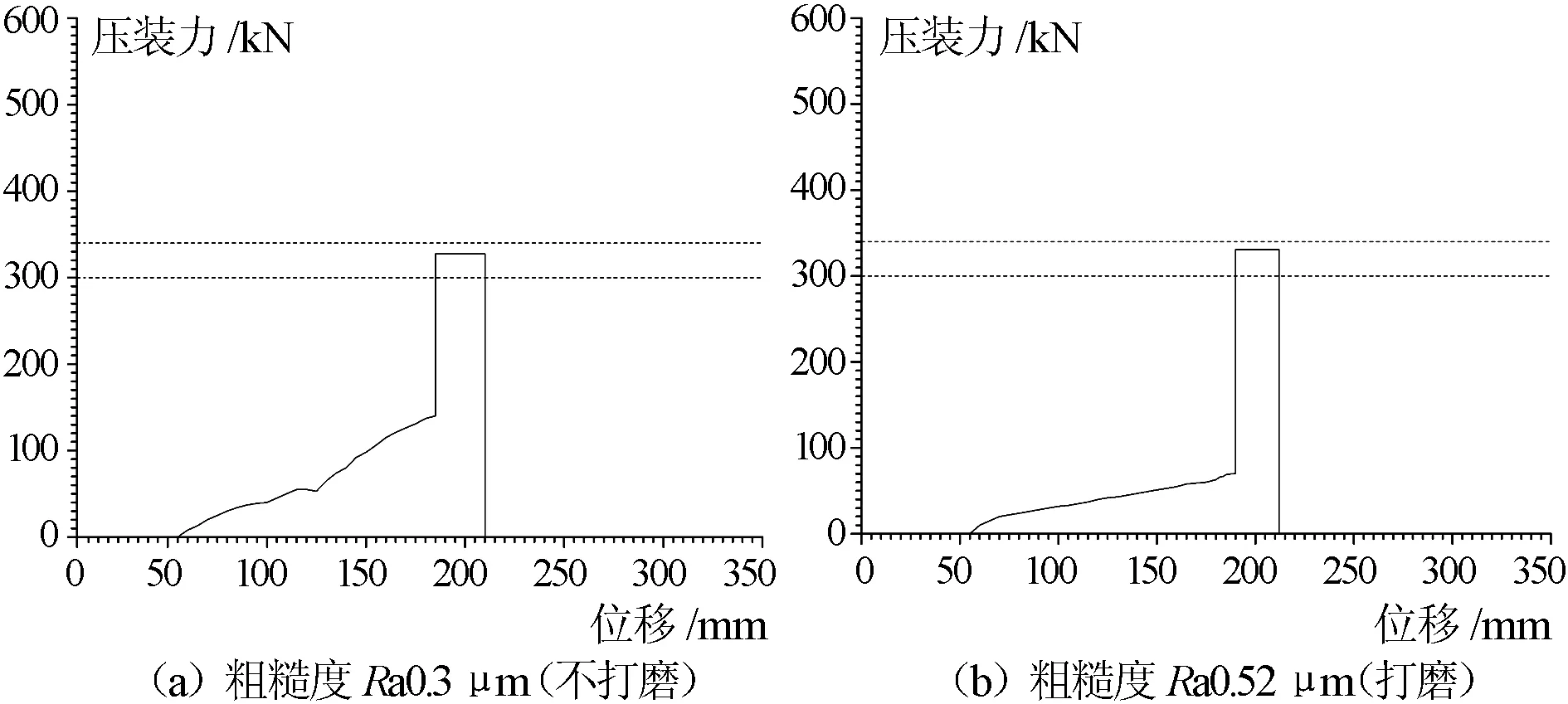

(2)轴颈粗糙度分别为左侧Ra0.3 μm(不打磨)、右侧Ra0.52 μm(打磨),左右两侧润滑脂涂抹量均正常。压装结果显示为左侧压装力140.1 kN ,右侧压装力70.3 kN 。左侧油缸压装力明显偏高,轴承退卸后轴颈有明显拉伤。右侧曲线良好,轴颈状态良好(见图4)。

图3 轴承压装曲线(润滑脂涂抹量偏多)

图4 轴承压装曲线(润滑脂涂抹量正常)

(3)轴颈粗糙度分别为左侧Ra0.65 μm(打磨)、右侧Ra0.58 μm(打磨)。左侧润滑脂涂抹量偏少,右侧润滑脂涂抹量偏多。压装结果显示为左侧压装力80.3 kN ,右侧压装力62 kN 。两侧压装过程正常,右侧曲线更为平缓,如图5所示。

图5 轴承压装曲线(不同润滑脂涂抹量)

经过上述对比验证发现,轴颈在保持原有Ra0.3 μm左右粗糙度且未打磨的情况下,压装过程中容易出现振动、压装力偏高甚至拉伤的现象,压装曲线表现异常,与实际生产中的故障现象较为一致。而经过金相砂纸打磨、提升轴颈粗糙度后显示,轴承压装力显著降低,压装曲线平缓,振动现象也有所减轻。另外验证发现,轴承润滑脂涂抹量的多少,也会对压装结果造成一定的影响。

3 现场处置及结果跟踪

在了解上述验证结论后,现场对作业工艺进行了优化调整,主要包含以下几个方面:(1)在轮对准备阶段使用不小于120目的金相砂纸蘸油在轴颈表面进行斜向交叉打磨,将轴颈表面粗糙度控制在Ra0.5 μm~Ra0.8 μm,如图6所示,打磨后再测量轴颈外径,确保尺寸满足要求;(2)适当增加润滑脂的涂抹量,确保轴颈表面和倒角处完全覆盖,对于过盈量较大的情况,在轴承内圈及设备引导套上涂抹少量润滑脂;(3)加强对润滑脂的检查和防护,避免有杂物混入;(4)压装前检查车轴中心定位孔无损伤,确保压装机活塞中心线与轴颈中心线一致。

通过上述工艺方法的调整,现场经过约一列车轮对压装批量验证,所有压装过程未出现异常曲线,状态良好。因此进一步证明了工艺改进的有效性。

图6 不同粗糙度下轴颈状态

本文针对轴承压装过程中出现的拉伤问题,重点从轴颈表面粗糙度及润滑脂方面进行分析,提出了具有针对性的改进措施,有效降低了生产返工及备件报废率。通过强化作业标准,现场轴承压装合格率从原来的约92%提升到了目前的100%,效果提升明显。