一种地铁车辆抽屉型防爬器安装问题浅析

2022-11-17宋小波魏文静巩大伟

牛 群 宋小波 魏文静 巩大伟

(中车南京浦镇城轨车辆有限责任公司 江苏 南京 211500)

地铁列车司机室车头左右两侧各有1个防爬器。常见的防爬器有: 压溃式、导向式、胀管式、抽屉型铝蜂窝式等,其作用主要有2个:一是为了避免两车在发生碰撞时出现叠加,防爬器表面并不平整,而有凸出来的齿形条,当发生碰撞时,两车头部位的防爬器会相互咬合,避免出现一辆车将另一辆车压在下面的情况发生,最大限度地保证乘客与司机的安全;二是为了吸收一部分撞击力[1]。本文以抽屉型铝蜂窝式防爬器为例进行介绍:采用铝蜂窝结构作为核心吸能元件,列车发生碰撞时,前部防爬齿相互啮合后退并压溃防爬器内部的蜂窝结构材料,达到吸能目的,这种结构简单且安装方便,被广泛应用。司机室防爬器的作用极为重要,故提高其安装质量更为重要。

1 问题描述

1.1 抽屉型蜂窝式防爬器介绍

1.1.1安装介绍

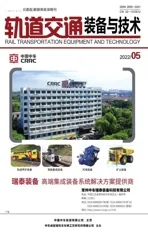

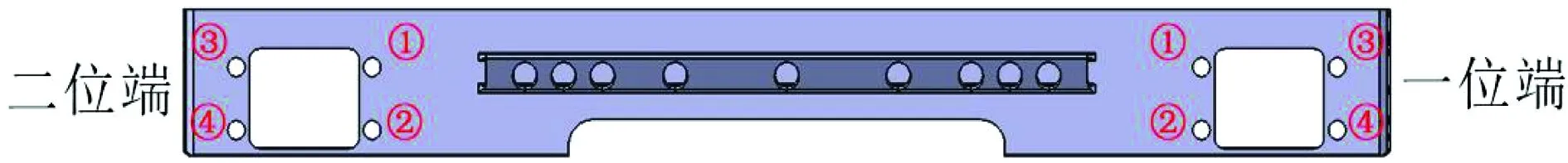

抽屉型铝蜂窝式防爬器安装时通过4个紧固点固定在车体端梁上,即用10.9级M24的六角头螺栓、锁紧垫圈、平垫圈及10级螺母通过安装垫板紧固在车体端梁上,螺栓紧固后扭矩值为754 N·m,安装时螺栓和螺母连接处涂二硫化钼润滑脂(见图1)。

图1 防爬器安装三维示意图

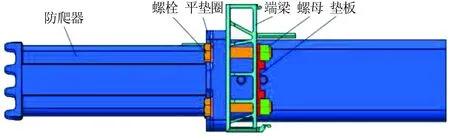

1.1.2车体结构介绍

司机室防爬器安装在司机室车体一位端端梁上,端梁型材内部预埋有4根壁厚为5 mm的铝管,该铝管与型材接触面通过熔化极氩弧焊连接,端梁型材在防爬器安装面对应位置厚度为8 mm,图2为防爬器安装车体接口,图3为车体边梁内部预埋铝管结构图。

图2 防爬器安装车体接口图图3 端梁型材内部铝管

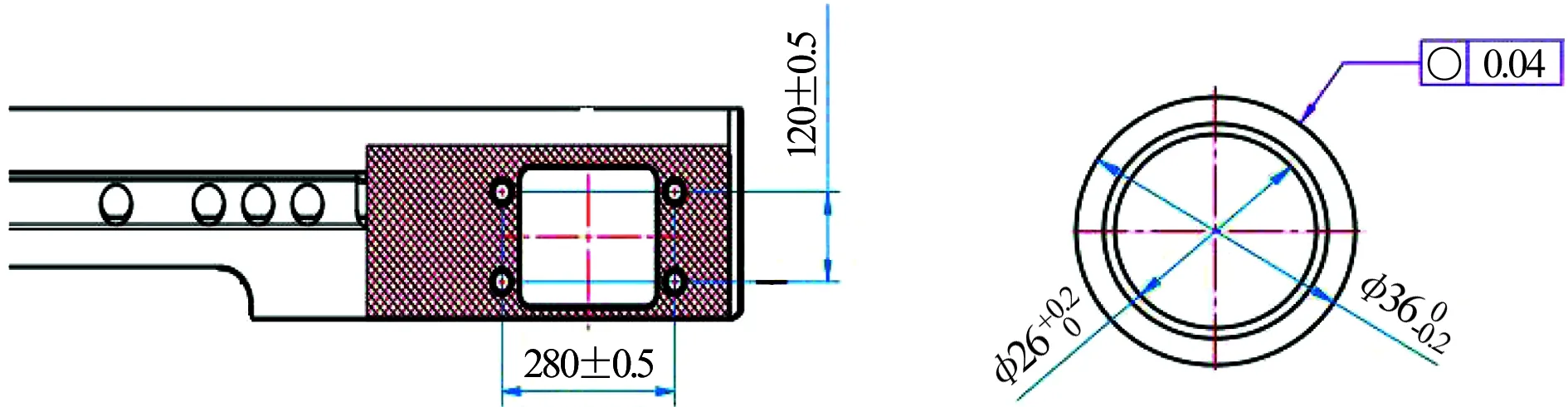

1.2 安装中出现的问题

司机室防爬器安装紧固后部分螺栓尾部漏扣长度不一致,如图4所示,将防爬器拆卸后发现背部车体有压痕,如图5所示,拆下防爬器安装垫板后发现上部已变形,如图6所示。

图4 螺栓漏扣不一致图5 车体端梁有压痕

图6 安装垫板变形

1.3 原因分析

影响车辆安装效果的因素很多,不仅包含车体端梁内部预埋铝管焊接质量控制、其安装面焊接尺寸的公差控制、待安装部件来料控制及紧固件自身质量问题等,也包含防爬器安装过程中操作者使用工具规范问题等,主要包含以下3点:

(1)防爬器安装后用风动扳手预紧固时冲击力过大,导致螺栓紧固后过扭而对安装垫板与车体端梁产生影响。

(2)车体自身结构缺陷导致,即车体端梁自身强度不够,安装面部位承受不了754 N·m的扭力而导致的安装垫板及车体端梁变形。

(3)螺栓与螺母连接处涂抹二硫化钼润滑脂,导致预紧力过大,对安装垫板及车体端梁产生影响。

通过分析问题制定行之有效的控制方案,才能不断提高部件安装质量。

2 试验验证

2.1 试验准备

为体现试验效果的准确性,找到安装在真车上的车体端梁、司机室防爬器和安装紧固件作为试验材料,通过模拟真车进行安装试验。

(1)为方便固定,将端梁反向摆放,通过液压机固定,如图7所示。

图7 防爬器模拟试验

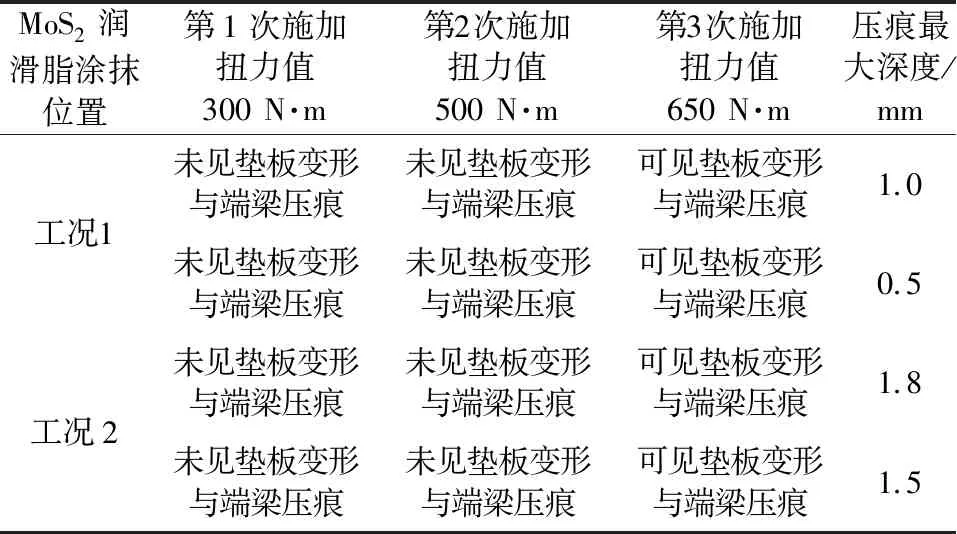

(2)为便于后文描述,对安装螺栓进行编号与定义,如图8所示。

图8 防爬器模拟试验编号

(3)采用 8.8 级螺栓,施加扭紧力矩为650 N·m,螺栓上涂二硫化钼润滑脂,分为两种工况:

工况1:螺栓与螺母连接处涂二硫化钼润滑脂;

工况2:螺栓与螺母及螺栓头部与垫片接触部位涂二硫化钼润滑脂。

2.2 试验过程

2.2.1风动扳手预紧

使用风动扳手进行对角预紧螺栓(顺序为:①→④→②→③),预紧后进行观察并检测,发现防爬器安装垫板未变形,车体端梁也无压痕,并且在后续施加扭力时发现,风动扳手预紧后,螺母普遍旋转一圈半后才能达到300 N·m的扭力值,由此说明,风动扳手冲击力不会对防爬器安装垫板及车体端梁产生影响,并且风动扳手的最大扭力值小于300 N·m,图9为使用风动扳手紧固后防爬器的状态。

图9 使用风动扳手紧固后状态

2.2.2安装验证状况

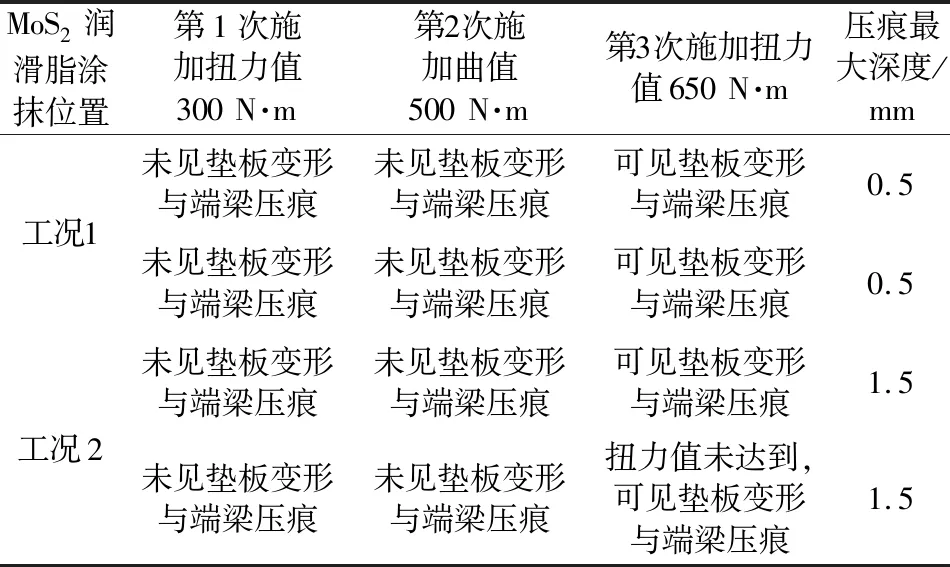

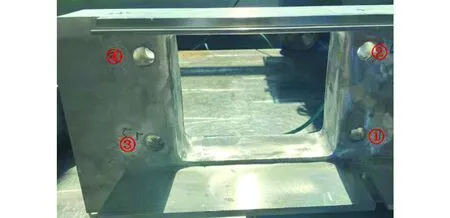

将防爬器先后安装在一、二位端端梁上模拟真车进行验证,具体试验数据(见表1-2),图10为二位端端梁压痕情况,图11为一位端端梁压痕情况。

表1 端梁二位端防爬器安装状况

表2 端梁一位端防爬器安装状况

图10 模拟试验后二位端端梁压痕情况

图11 模拟试验后一位端端梁压痕情况

通过上面数据可以观察到:(1)在相同工况下,当螺栓扭力值在300 N·m时,垫板及端梁均无异常情况,当螺栓扭力值达到650 N·m时,防爬器安装垫板已出现不同程度的变形,车体端梁防爬器安装面也已出现压痕现象。

(2)在相同的扭力值情况下,螺栓头部与垫片接触部位涂抹二硫化钼与不涂二硫化钼产生的效果不一样,螺栓头部涂抹了二硫化钼的螺栓预紧力更大而使得防爬器安装垫板变形更严重及车体端梁压痕更深。

2.3 试验结论

(1)风动扳手预紧时冲击力不会对安装垫板与端梁产生影响,风动扳手最大扭力值小于300 N·m。

(2)防爬器正常安装使用10.9级螺栓,扭力值为754 N·m,现场试验时使用8.8级螺栓,扭力值为650 N·m,在降低扭力值的情况下,安装垫板与车体端梁已产生变形。即在现有端梁及防爬器结构不变的情况下,原始结构提供的扭紧力矩值明显过大,螺栓的预紧力大于端梁及安装垫板的屈服强度,需要从源头降低螺栓扭力值或者优化端梁结构,通过仿真及强度计算降低螺栓等级及扭力值可以满足防爬器安装要求及性能使用,故建议降低螺栓扭力值。

(3)螺栓与螺母连接处、螺栓头部与垫片接触部位涂二硫化钼润滑脂比仅在螺栓与螺母连接处涂二硫化钼润滑脂的螺栓,对安装垫板变形及车体端梁压痕产生的影响更明显。

2.4 优化建议

(1)更改司机室防爬器安装紧固件为8.8级螺栓,螺栓扭力值为529 N·m,增大安装垫板尺寸且将垫板安装孔更改为螺纹孔,取消螺母及垫圈,防爬器通过端梁直接在背部紧固在安装垫板螺纹上。

(2)取消所有螺栓螺纹连接处涂抹二硫化钼的要求,更改为螺纹处涂抹螺纹锁固剂。螺纹锁固剂在隔绝氧气的环境下与金属粒子结合固化,能够有效加强金属紧固件连接螺纹的效果,起到润滑和锁紧防松的目的。

(3)优化司机室防爬器安装作业指导书,将螺栓扭紧力矩值分成按2次进行施加完成,避免单个螺栓出现过扭现象。

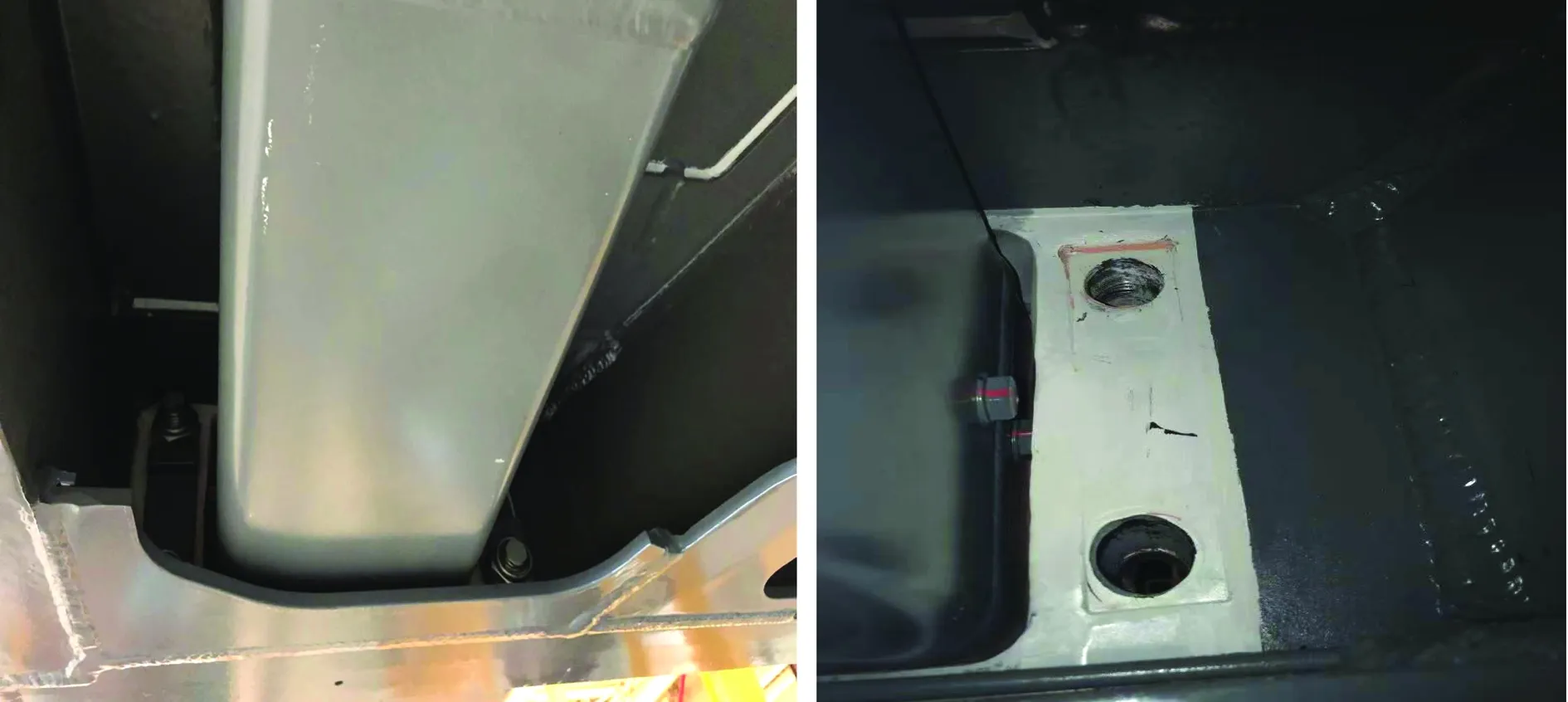

3 实际应用案例

通过试验及设计更改结构后,将防爬器重新进行安装,螺栓、车体端梁及防爬器安装垫板均未出现异常,安装更加牢固,目前已经在某项目上实施,效果良好,安装可靠,并且类似不同地区项目的司机室防爬器安装方式也均已优化,达到了提高防爬器安装质量的目的。车辆更改以后的安装效果如图12所示。

图12 防爬器安装效果图

4 结束语

本文通过对抽屉型防爬器安装过程中出现的螺栓漏扣长度不一致、安装垫板变形、车体端梁压痕等问题展开模拟真车的试验研究分析,给出了优化安装的建议,通过更改螺栓扭力值及优化车体结构,从而提高了防爬器的安装质量,从根源上解决问题,避免了司机室防爬器因不合格安装出厂的情况,确保了列车运行的安全性,也避免了后续因拆装防爬器及车体整改的大量返工造成的损失,降低了成本,也为后续类似的项目提供了参考。