浇筑式沥青混凝土在钢桥面铺装中的应用

2022-11-17吕新潮程圆圆

杨 乐,孟 鹏,吕新潮,程圆圆

(1.浙江科技学院土木与建筑工程学院,浙江 杭州 310023;2.浙江省交通运输科学研究院,浙江 杭州 310023;3.广西交科集团有限公司,广西 南宁 530007)

0 引言

浇筑式沥青混凝土是由粗、细集料和填料在较高的温度下进行拌和形成具有一定的流动性、摊铺时无须碾压设备碾压,依靠专用摊铺机摊铺后形成几乎没有空隙的一种沥青混凝土[1]。浇筑式沥青混凝土铺装层有着优良的防水性能、抗老化性能、抗疲劳性能和优良的变形适应能力,被越来越多地应用在钢桥面铺装中[2]。浇筑式沥青混凝土与普通热拌的沥青混凝土相比有以下特点:(1)混合料出料温度高通常在220 ℃~250 ℃,混合料具有较高的流动性,摊铺后无须进行碾压,铺筑后空隙率接近于零,有着优良的抗水损坏能力;(2)浇筑式沥青混凝土中填料与沥青用量较高,形成一种特殊的悬浮密实结构;(3)与钢桥面板有着优良的粘结性能及与变形协调能力及低温抗开裂能力。国外对浇筑式沥青混凝土从20世纪开始研究,在欧洲、美国和日本等国家和地区均有成熟的应用。我国从20世纪末从国外引进浇筑式沥青混凝土技术,并在香港青马大桥首次应用。随着我国桥梁建设的发展、大跨径桥梁钢桥的增多,浇筑式沥青混凝土铺装形式应用越来越广泛[3-6]。

1 原材料

1.1 粗集料

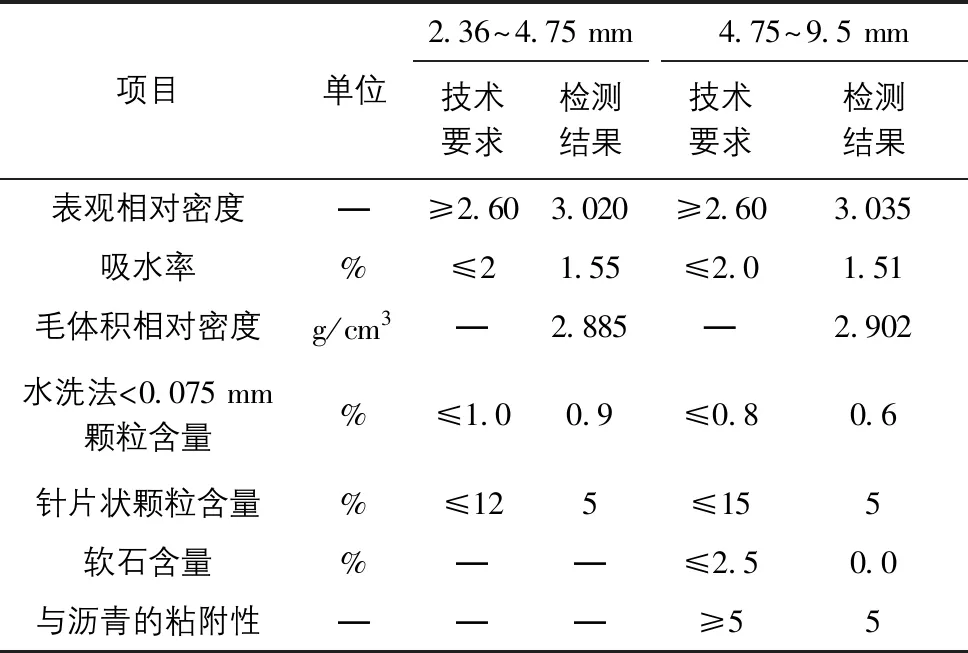

浇筑式沥青混凝土区别于传统热拌沥青混凝土的一个显著特点是混合料出料温度高,通常要求集料加热到260 ℃以上。对集料加热后的稳定性、耐高温提出了更高的要求。本次研究选择质地坚硬、颗粒形状好、吸水率低、洁净干燥的玄武岩集料作为粗集料,分别选择S12和S14两种规格。粗集料检测结果见表1。

1.2 细集料

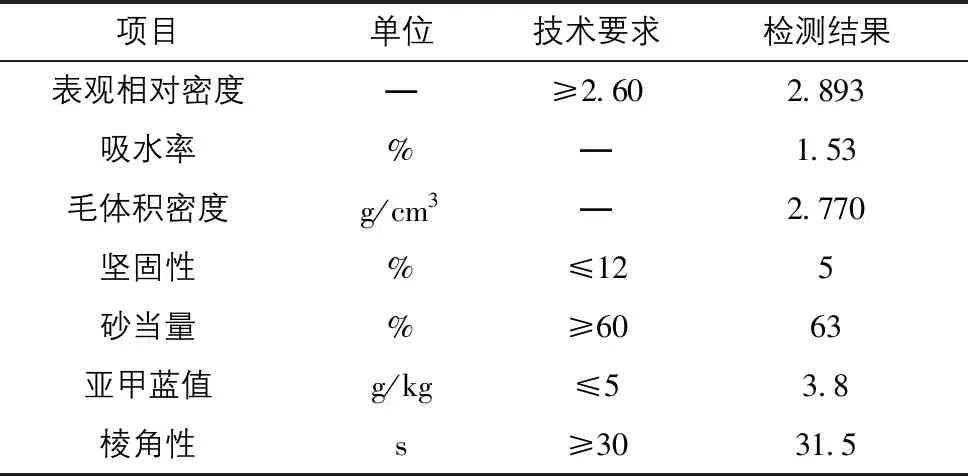

细集料同样采用玄武岩轧制的细集料。细集料应当洁净干燥,且有适当的棱角性。细集料检测结果见表2。

表1 粗集料主要技术指标表

表2 细集料主要技术指标表

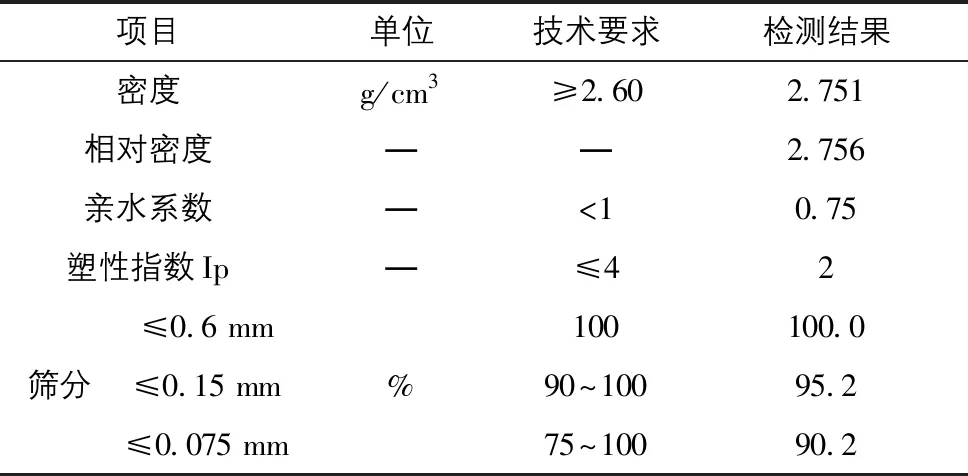

1.3 填料

选择新鲜石灰岩磨制而成的矿粉作为填料。浇筑式沥青混凝土填料的用量通常占矿料质量的25%左右,对填料的质量提出了更高的要求。填料检测结果见下页表3。

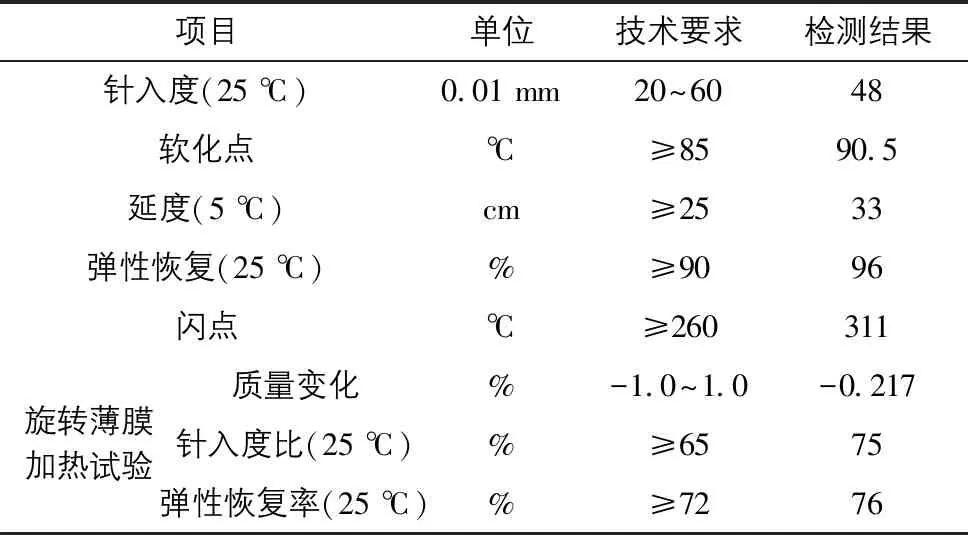

1.4 沥青

浇筑式沥青混凝土的沥青用量高,且混合料在运输过程中需要持续搅拌加热,对沥青的耐高温性能及抗老化性能均提出了较高的要求[7],因此,普通SBS改性沥青较难满足要求。本项目采用添加5%SBS改性剂的改性沥青和15%TLA天然湖沥青共同配制成的复合改性沥青作为胶结料。该沥青的检测结果见表4。

表3 填料主要技术指标表

表4 沥青主要技术指标表

2 配合比设计流程

普通热拌沥青混凝土配比设计通常采用马歇尔设计方法或者旋转压实方法进行配合比设计,而浇筑式沥青混凝土配合比与普通热拌沥青混凝土区别较大。浇筑式沥青混凝土采用刘埃尔流动性试验、贯入度和贯入度增量试验作为控制指标进行配合比设计,抗裂性能通过低温弯曲试验进行检验[8-10]。

2.1 目标配合比设计

根据集料的筛分结果,选出三组级配,根据经验预估沥青用量进行刘埃尔流动性、贯入度和贯入度增量试验作为初选目标级配的控制指标。根据试验结果选择刘埃尔流动性为3~20 s。沥青用量是影响流动性的主要原因,沥青用量较高使流动性较大会造成集料离析,也会造成高温稳定性差,同时控制较小贯入度和贯入度增量也可以提高抗车辙性能,因此选择两者均较小的级配作为初定级配。然后以预估沥青油石比作为中值,按±0.2%间隔变化调整油石比进行试验,确定最佳油石比和目标级配。

2.2 生产配合比设计

在确定目标配合比的基础上,将集料进入拌和机进行烘干和二次筛分,取二次筛分后的集料进行生产配合比设计。分别选取目标配合比确定的最佳沥青用量和最佳沥青用量±0.2%三种沥青用量进行贯入度、贯入度增量及刘埃尔流动性试验,确定最佳沥青用量,并对低温抗裂性和劲度模量进行检验。

3 浇筑式沥青混凝土施工

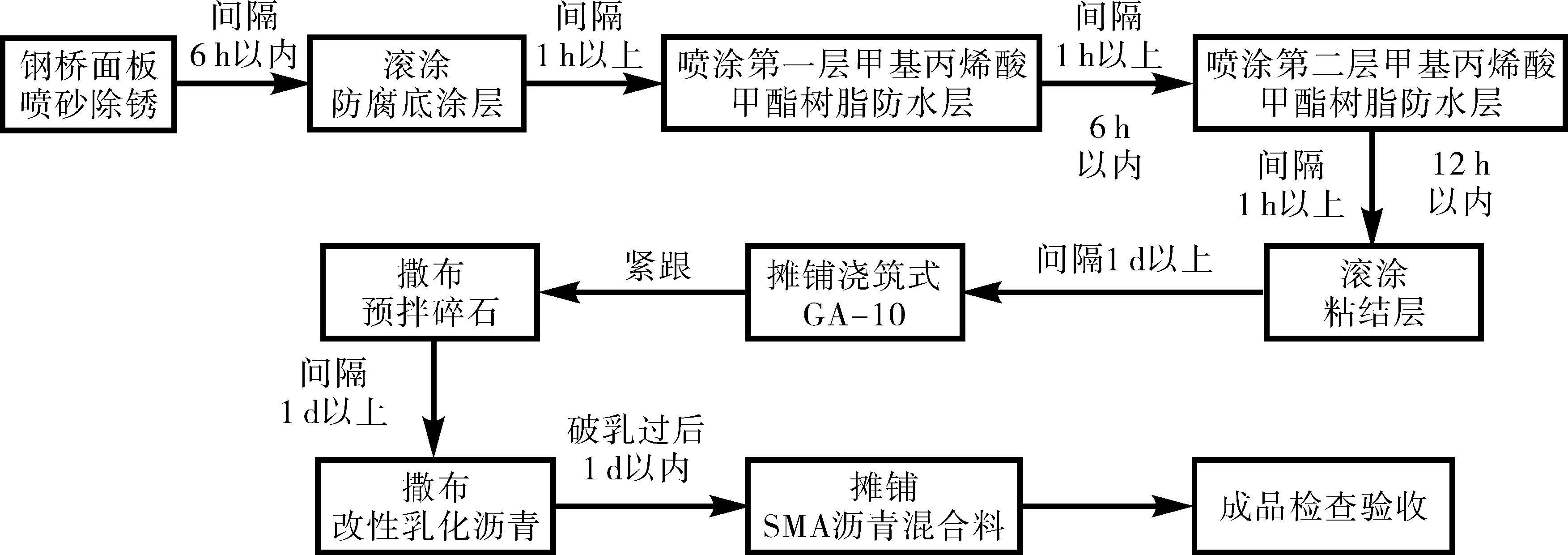

钢桥面浇筑式沥青混凝土施工可按照如图1所示的施工流程进行[11-13]。

图1 浇筑式沥青混合料施工流程图

3.1 现场准备工作

3.1.1 钢桥面喷砂除锈

钢桥面板在加工和运输过程中不可避免受到雨水、油污、尘垢等的污染,不及时处理会对钢桥面板的耐久性产生影响,同时也会影响钢桥面板与防水层的层间粘结,降低铺装层的使用寿命。进行浇筑式沥青混凝土施工前应先对钢桥面进行喷砂除锈处理。

喷砂除锈前应当对钢桥面板的焊瘤、油污、盐分、尘垢的缺陷进行处理,同时对棱角和边角进行打磨。自动化机械设备无法施工的边缘区域,采用人工进行作业。喷砂除锈后的钢桥面板应达到一定的清洁度和粗糙度,喷砂除锈后的钢桥面板清洁度应当达到Sa2.5级,粗糙度为50~100μm。

3.1.2 防腐层施工

喷砂除锈完成后应当及时完成第一层防腐底层处理,防止已经完成喷砂除锈的工作面再次污染。应当在喷砂除锈6 h以内完成防腐层的施工。防腐层采用人工滚涂方式进行施工,用量为0.15~0.2 kg/m2。防腐层的干燥固化时间参考产品的相关说明书,并根据施工现场的环境综合确定。

3.1.3 防水层施工

防水层分为两层,待防腐层固化后(通常1 h以上),采用机械喷涂的方式进行甲基丙烯酸甲酯树脂防水层材料的施工。防水层两层喷涂总量控制在2.5~3.5 kg/m2。该防水材料主要由A、B两组分树脂及催化剂构成。施工时首先将催化剂与B组分按照事先确定比例充分搅拌混合均匀后,再将其与A组分混合。A、B两组分及催化剂的比例应当先在试验室进行试验,然后根据现场温度、环境综合确定。两层防水层施工间隔应该在1~12 h。

3.1.4 粘结层施工

两层防水层施工完成并完全固化后,应当立即进行丙烯酸粘结层施工。粘结层主要在防水层与沥青铺装层之间起到层间粘结作用。施工方式采用滚涂的方式进行,用量为0.1~0.2 kg/m2。待其充分固化,进行相关质量检查后,方可进入到浇筑式沥青混合料铺装层的施工中。

钢桥面涂层施工过程中工人应当穿戴鞋套防止灰尘等对工作面的污染。施工前对环境温度等气象条件进行检测,满足相关条件后方可进行施工。一般要求露点在3 ℃以上,环境温度为-10 ℃~50 ℃,相对湿度≤85%。对于下雨、结露天气严禁进行施工作业。施工固化完成后应当对粘结强度进行检测,要求粘结强度≥5 MPa。施工完成的区域应当加强成品保护。

3.2 浇筑式沥青混凝土施工

3.2.1 施工前准备

(1)摊铺前,应当保持粘结层的清洁干燥,发现问题后及时进行清理。施工的前一天应当对钢桥面板防水体系进行检查,发现防水体系破坏应当及时进行修复。

(2)浇筑式沥青混凝土的专用摊铺机依靠导轨对摊铺的厚度进行控制,应当按照摊铺厚度准备相应的钢板或者木板设置侧向模板。

(3)浇筑式沥青混凝土拌和温度较高,拌和时间较长,对拌和楼的各系统提出了更高的要求。正式施工前应当对拌和楼各系统进行全面检查,确保施工时拌和楼各系统处于稳定的状态。由于沥青黏度较高,同时沥青含量也较高,会导致在拌和过程中混合料容易粘附在拌和设备上,每天生产结束后应当对拌和设备进行清理,防止粘附于拌和设备上的混合料硬化。同时应当加强施工技术交底,确保施工过程中相关生产部门紧密配合。

(4)浇筑式沥青混凝土出料温度高,同时在运输过程中需要搅拌和持续加热,传统的沥青混合料运输车辆不能满足浇筑式沥青混合料运输的要求,应当采用专用的Cooker运输车辆。运输车辆在到达施工区域前,应当采用高压水枪对运输车辆的轮胎和底盘进行清洗,以保证钢桥面上施工区域的清洁。施工人员应当穿上鞋套,减少对粘结层的污染。

3.2.2 沥青混凝土拌和

在浇筑式沥青混凝土拌和过程中,沥青的加热温度控制在175 ℃~185 ℃,防止加热温度过高造成沥青老化,影响混凝土的性能。拌和过程中控制石料加热温度应为260 ℃~280 ℃,填料加热温度控制在100 ℃。若填料不加热,应当适当提高集料的加热温度。混凝土的出料温度控制在220 ℃~250 ℃。由于浇筑式沥青混凝土中填料和胶结料的用量较高,拌和过程中应当适当延长干拌和湿拌时间,保证混合料拌和均匀、无花白、结团。干拌时间≥15 s,湿拌时间≥90 s。可适当加入温拌剂来改善混合料的流动性,为提高高温稳定性和抗车辙能力可以掺入一定量的细纤维。拌和参数和添加剂用量均应通过相关拌和试验进行确定。

3.2.3 沥青混凝土运输

混合料装料过程中建议分成两次装料。运输车辆初次装料前,应先将车辆预热到100 ℃左右,先装入一半的混合料,装入后混合料应持续搅拌和加热,使混合料保持一定的流动性后,再装入剩下部分混合料。混凝土运输过程中应当控制运输时间,混凝土装入运输车的时间≥45 min,且≤4 h,若超过4 h应适当降低混凝土的温度,减少胶结料的老化;存储时间不可超过6 h,超过应当予以废弃。出料时应当控制搅拌的速率,防止空气进入到混合料中,减少胶结料的氧化和老化。

3.2.4 沥青混凝土摊铺

3.2.4.1 边侧限制及厚度控制

浇筑式沥青混凝土摊铺温度控制在220 ℃~250 ℃。由于混合料具有一定的流动性,应当对边侧进行限制,防止混合料产生侧向流动。通常在边缘设置40 mm厚的钢模板对混合料进行侧向限制。根据钢板表面平整度的情况,通过铁片对铺装层的平整度进行控制,使得铺装层达到规定的平整度。

3.2.4.2 混合料摊铺

先将Cooker运输车辆行驶到摊铺机的正前方,然后通过卸料槽将混合料卸到摊铺位置。控制摊铺机的行驶速度为1~2 m/min,缓慢地把混合料摊铺均匀。在摊铺施工过程中,会产生部分气泡,应当安排工人用尖锐的工具刺破气泡,排出空气,保证铺装层密实不透水。

3.2.4.3 预拌碎石的撒布

为提高上下铺装层的粘结力和整体的抗剪强度,在完成混合料施工后,等铺装层降到合适的温度,撒布4.75~9.5 mm预拌0.5%沥青的碎石,并用滚筒将碎石嵌入到铺装层中,保证碎石与铺装层的粘结。碎石的撒布用量应根据现场试验进行确定,要求碎石的覆盖率在50%~90%。若发现碎石撒布量过多应当进行清理,确保层间粘结效果。

3.2.5 接缝及边部处理

3.2.5.1 接缝施工

施工过程中,每天完工的施工缝,应设置在伸缩缝位置处。遇到突发情况需要设置施工缝时,可将钢制或木制挡板切割成与铺装层相同的宽度,把挡板放置于施工缝位置处并固定,待铺装层冷却后,拆除模板,并清除松散的混合料。继续施工时应当采用贴缝条,确保施工界面粘结紧密。

钢桥面铺装摊铺机有导轨故不能进行全断面摊铺,因此难免在施工过程中产生纵向接缝,纵向接缝的设置可参考横向接缝。

3.2.5.2 边部施工

针对边部无法进行机械摊铺,一般采用人工的方式进行摊铺。进行边部施工时,先对接缝的边部进行检查,及时去除松动、脱落的混合料;清理完成后,对边部粘贴专用的贴缝条,并对边部进行加热;采用人工的方式对施工部位进行刮平和夯实处理,确保铺装层的整体性和密实性;安排专门人员对漏铺的存在问题的部位进行处理。

3.2.6 磨耗层施工

钢桥面浇筑式沥青磨耗层一般选择SMA-10型沥青混凝土进行施工,其施工和传统SMA沥青混合料施工工艺相同。磨耗层施工过程中建议采用全断面摊铺,施工过程应当严格按照相关规范和施工工艺进行,确保施工质量。

4 施工质量控制

浇筑式沥青混合料与传统沥青混合料的区别较大,施工过程中检测项目也有所不同。施工过程中应当重点关注防腐层、防水层及粘结层的粘结强度及粘结剂的用量。铺装层施工过程中应当重点关注混合料的出料温度、流动度、贯入度及增量等,同时也应当关注混合料的矿料级配及沥青用量;各项指标应当满足现行《公路钢桥面铺装设计与施工技术规范》(JTG/T 3346-02-2019)等相关规范要求。钢桥面上钻芯取样进行压实度检测会破坏钢桥面的整体性,可采用控制现场压实遍数对磨耗层压实度进行控制。

5 结语

浇筑式沥青混凝土因其优良的耐久性能、防水性能、抗老化性能及优良的变形协调性能,成为钢桥面铺装层的首选沥青混凝土类型。浇筑式沥青混凝土施工过程中应当密切关注浇筑式沥青混合料的配合比设计,在施工过程中应当严格按照试验段确定的施工工艺和施工流程进行,确保钢桥面铺装层的施工质量。