热成型模具热机械疲劳损伤分析及其可靠性评估*

2022-11-17田芳菲

田芳菲

(嘉兴职业技术学院,浙江 嘉兴 314036)

0 引言

在“中国制造2025”和浙江省“建成全球先进制造业基地”的远景目标下,模具作为当代工业生产中重要的基础工艺装备,对质量的要求除满足基本功能和性能保证外,更希望能够保持良好的稳定性能以及更高的可靠性。然而,热成型模具在高温或高压的服役环境下,材料不断承受热循环和机械载荷循环的共同作用,由此形成的热机械疲劳极易引起模具的损伤甚至失效,缩短模具寿命[1-3]。因此,对热成型模具基于服役环境下的可靠性研究一直是国内外学者关注的重点。

1997年赵升吨等[4]通过机械可靠性理论对冷挤压组合凹模进行机械可靠性设计。1998年Andreasen等[5]使用板条减薄拉伸试验装置进行摩擦磨损试验。2002年娄路亮等[6]应用有限元与BP神经网络对锻造模具的随机疲劳损伤进行分析,对锻造模具进行基于损伤累积理论的可靠性分析,并完成模具寿命预测。2004年Olsson等[7]提出板条挤压试验装置,通过金属板料在静止的模具棒与工作台之间移动产生的高接触压力和高温,模拟实际工业制造过程。

2006年魏志刚[8]对星形套塑性成形过程进行有限元法热机耦合分析,并对冷挤压成形模具结构进行优化设计和疲劳寿命预测。2010年周莉[9]结合疲劳分析应力-强度干涉模型完成注塑模具的可靠性计算。2015年凌鸿伟[10]对热成型模具在冲压成型工艺和热处理工艺中的磨损情况进行研究,通过灵敏度分析和多目标遗传算法探索实际生产工艺的最优参数组合。2019年程威[11]将热成型冲压工艺和模具结构可靠性理论相结合,对车身关键零部件进行性能分析和优化设计,以此提高热成型件的可靠性和稳健性。

综上,目前国内外学者就模具热机械疲劳和模具可靠性的研究,大多都是围绕某一种加载模式而展开的,并未系统开展热成型模具的力学、损伤和寿命行为研究,难以指导实际设计和生产过程。因此,本项目将考虑服役环境下模具的磨损量、结构强度和冷却性能,建立热成型模具力学行为、损伤机制和寿命之间的关联模型,利用疲劳强度设计理论进行基于应力寿命曲线的全寿命分析,确定模具疲劳损伤最严重的薄弱位置,进行疲劳优化设计,提升模具服役性能,并建立热成型模具可靠性模型,完成可靠性综合评价。

1 研究方案

基于可靠性设计理念,依据模具服役性能和工艺参数对热成型模具型腔与型芯进行热机械疲劳行为分析,确定热成型模具关键性能评价指标,利用有限元分析方法对热成型模具疲劳寿命进行预测,通过多目标确定性设计完成模具结构优化,并对其进行功能可靠性理论建模,采用Monte Carlo法进行可靠度数值模拟求解,通过可靠性综合模糊评价得到热成型模具可靠度综合评价值。同时提出热成型模具可靠性试验流程,技术路线图如图1所示,以此为模具可靠性试验提供依据。

图1 技术路线图

1.1 模具热机械疲劳行为分析

实际工况下,热成型模具同时承受温度变化(热循环)和机械交变(或循环)载荷作用,在热循环应力和机械载荷循环应力共同作用下的模具,形成热机械疲劳损伤。根据热成型模具型腔与型芯的加工工艺参数和结构特点,利用Pro/E模具设计模块,建立型腔与型芯的三维模型,通过有限元法全面分析实际服役工况下模具热机械疲劳过程的力学行为、寿命行为和损伤行为,评估循环温度和机械应变幅对模具疲劳寿命和损伤机制的影响,确定模具关键性能评价指标。

1.2 多目标可靠性结构优化

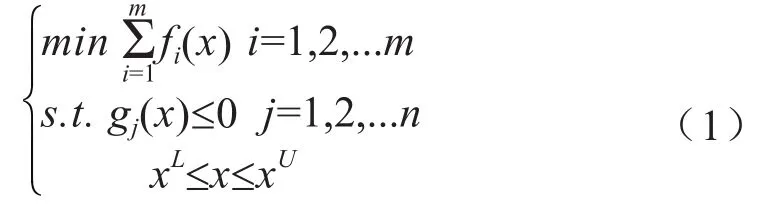

利用以下公式对模具进行给定约束下的多目标确定性设计优化:

其中,x表示设计变量,f(x)是目标函数,g(x)是约束函数;m和n是目标和约束函数的数量,xL和xU分别是下限和上限。同时,考虑工程设计中涉及载荷、几何形状、材料特性及操作环境等方面的不确定性,为获得模具性能的最优解,引入可靠性优化设计方法[12]。

首先,根据模具关键性能评价指标,确定优化设计及分析方向,即模具可靠性设计可行性的判据可表示为:

其次,通过有限元分析,建立关键性能评价指标和优化目标之间的代理模型,并通过Monte Carlo算法评估模型中约束失效的概率,用以下公式表示:

最后,通过多目标确定性设计获得满足模具工艺性能和服役性能的最优设计方案,可靠性优化模型用以下公式表示:

式中,x表示设计变量,xL和xU分别是下限和上限;a和b分别代表工艺参数和几何参数;优化的目标为模具质量、模具损伤量、最大峰值力等达到最优,同时将模具的开裂(R)、起皱(W)、减薄(Thin)和回弹控制(S)在合理的区间,在保证成形性能的情况下获得模具最优工艺性能和服役性能;该设计可行性的判据表示为满足约束的概率P[·]大于或等于预期概率Rj。

1.3 模具可靠性建模与评估

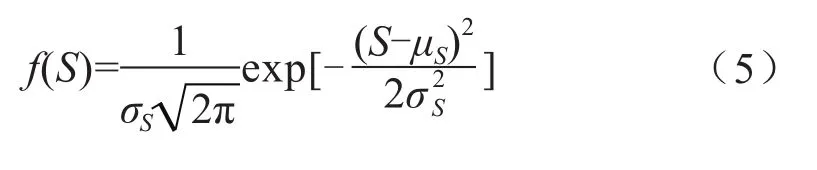

根据优化后的模具结构及工艺参数,建立模具热机械疲劳应力-强度干涉模型。假设模具应力(引起模具发生失效的因素)S、强度(模具抵抗失效的因素)δ均为正态随机变量,则它们的概率密度函数分别为:

式中,μS、μδ分别为应力、强度的均值;σS、σδ分别为应力、强度的标准差。

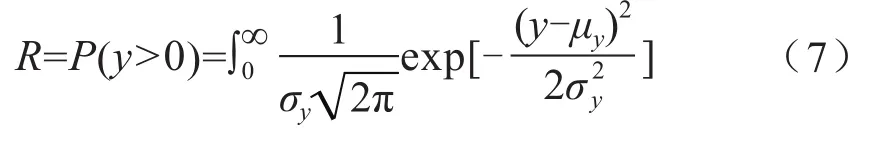

令随机变量y=δ-S,则y也符合正态分布。当y>0时,表示模具可靠,故可靠度R表示为:

采用Monte Carlo法求解模具可靠度。

1.4 服役环境下模具可靠性仿真试验

在热成型模具服役过程中,热应力及机械载荷的综合作用易导致模具产生塑性变形与磨损而失效,从而缩短模具使用寿命。针对热成型模具的寿命预期研究与失效测试等问题,基于扭转压缩试验方法模拟热塑性成形过程中坯料的应力幅值与环境温度变化,如图2所示。对优化后的模具进行服役环境下模具可靠性仿真试验,分别是热疲劳试验、热摩擦磨损试验和热疲劳摩擦磨损试验,为模具可靠性评估提供试验支撑[13]。

图2 扭转压缩试验示意图

2 创新点

1)针对热循环和机械载荷循环的共同作用造成的模具疲劳损伤,分析服役环境下热成型模具的热机械疲劳行为和损伤机制。

2)通过多目标确定性和可靠性优化设计方法,完成模具结构优化设计。

3)重点研究模具可靠性定量分析,最终完成模具可靠性评估,并通过模拟热成型模具的服役环境,完成热成型模具热疲劳试验、热摩擦磨损试验和热疲劳摩擦磨损试验,为模具可靠性评估提供试验支撑。

由此可有效地提高模具设计质量,保证模具的使用寿命,对降低制品生产成本、提高设备生产率和企业竞争力有着显著的理论价值和工程意义。