表面质量对加工零件性能影响及工艺优化思路

2022-11-17赵静

赵 静

(定西中医药科技中等专业学校,甘肃 定西 748100)

0 引言

机械加工表面质量,主要是指零件在机械加工后被加工面的微观不平度,又被称为机械“表面粗糙度”。机械零件加工过程中,机械加工精度与表面质量是评价零件加工的主要评价指标(图1),是保证机械零件整体性能与质量的主要因素,也会影响机械零件的使用可靠性、工作性能和使用寿命等[1-3]。尤其是在高速、高温及腐蚀性较大的环境中工作,良好表面质量可以显著提高加工零件的使用耐磨性、抗腐蚀性和抗疲劳能力。

图1 机械零件加工标准

机械加工表面质量是指零件加工后,加工零件表面呈现的理化性状与微观结构,常见的表面质量评价指标主要包括表面粗糙度、表面波度、加工纹理等。表面质量直接影响零部件表面磨损、零件耐磨性、疲劳强度[4],因此,应该提高机械零件加工工艺,提升零件表面质量,对于提高零部件后续实际应用与工作可靠性具有重要意义。

1 机械加工零件的基本要求

1.1 加工要求

机械零件加工一般要满足预期的工作可靠性与经济性要求。首先,要满足机械可靠性要求,主要依靠零件的强度、刚度、使用寿命和振动稳定性等指标[5],是机械零件设计的基本原则。如齿轮零部件主要以强度指标作为设计准则,轴承零件主要以使用寿命作为设计准则。另一方面,机械零件加工的经济指标也是重要评价指标之一,需要根据设计要求,选择合适的加工材料、尺寸和工艺技术等。在进行零件设计与加工时,应该预先设计集中加工方案,经过优选后选择适宜的加工方案。

1.2 机械零件加工步骤

机械加工零件的主要步骤如下:

1)根据要求,综合考虑零件的工作情况,对影响整机工作的稳定性、可靠性和负载等各项因素进行分析,确定零件承受的载荷。

2)分析零件在工作过程中可能出现的失效形式,确定零件设计、加工的基本原则。

3)根据零件加工、使用基本要求,选择合适的零件加工材料,并确定零件的加工工艺与加工方法。

4)根据零件加工受到的应力与变形形式,确定相应的零件尺寸,绘制零件加工图纸。

2 表面质量对零件工作性能的影响

表面质量主要对零件的耐磨性、疲劳强度、工作精度和耐腐蚀性能等产生影响(图2)。

图2 零件表面质量对零件工作性能的影响概述

2.1 对零件耐磨性的影响

加工零件在使用过程中的磨损情况可以分为三个阶段,初期磨损阶段、正常磨损阶段和严重磨损阶段[6]。零件表面质量直接影响零件的磨损。表面粗糙度越小,其抗磨损性越好,但是表面粗糙度过小,不易储存润滑油,零件之间的接触面不易形成油膜,零件表层磨损加剧。表面粗糙度过大,零件之间的接触面积增大,零件表层凹凸不平会导致零件接合面的切断、挤压和互相咬合,导致零部件之间的磨损加剧。因此,应该根据零件的用途选择适宜的表面粗糙度。

2.2 对零件疲劳强度的影响

金属零件在使用过程中受到负载会在零件表面和冷硬层下面出现疲劳破坏,零部件表面粗糙度越高,零件抗疲劳能力越差,表面粗糙速度越小,零部件表层的缺陷越少,零件的耐疲劳性越高。

2.3 对零件耐腐蚀性的影响

零件的耐腐蚀性直接取决于表面质量,表面粗糙度值较大,在零件使用环境中的腐蚀性物质,如气体、液体等较易渗透到零件表面凹凸不平处,从而对零件表层造成腐蚀,腐蚀会造成零件表面出现裂纹,进而造成零件的磨损。

2.4 对零件配合质量的影响

表面粗糙度直接影响零部件之间的配合质量。对于零件之间的间隙配合,表面粗糙度过大会加剧磨损,破坏零部件之间的配合性质;对于零部件之间的过盈配合,表面粗糙度过大,会降低零部件之间的连接强度。

3 影响加工零件表面质量的因素

3.1 机床加工性能

在现代机械加工与工件制作过程中,主要依靠机床完成零部件的加工,所以,机床加工性能直接影响零部件的加工质量与加工精度。机床的主轴回转误差会直接影响零部件的加工精度与加工质量,机床的传动链也会通过传动元件之间的相互运动位置之间的误差造成零部件加工误差。另一方面,机床加工时产生的机械振动,旋转件的不平衡、冲击和惯性力等引起的机床振动,都会导致零部件的加工误差,影响零件加工的表面质量。

3.2 定位误差

定位误差主要包括加工基础数据无法重合导致的零件加工误差和加工位置不准确造成的零件加工误差。机床进行零部件加工时,需要选择相应的集合参数作为定位标准进行零件加工与参照标准,当定位标准出现误差,或者机床加工夹具在定位过程中出现误差,若误差总和超过可控范围,会导致零件加工出现较大的误差。

3.3 刀具误差

刀具进行零件加工过程中,由于刀具长期使用会造成磨损,因此,刀具自身技术参数会产生一定的变化,当刀具磨损较为严重时,会对零件加工产生较大的误差,导致零件加工尺寸、形状等无法达到预期标准,进而影响零件的加工质量与加工精度。

3.4 受力变形

零部件加工时,也会受到环境、技术情况的影响,其加工原料与工件强度也会影响零部件的加工变形情况。因此,针对不同的材料加工,应该选择适宜的原料与适宜的加工刀具,并且应该提升工人的技术操作标准,减少加工误差。

3.5 工件材料

加工零件的材料也是影响加工表面质量的重要因素之一。工件材料塑性越高,产生的加工变形越大,容易在加工表面形成积屑和鳞刺,导致表面质量降低。此时,应该适当增大刀具前角,并且选择适宜的切削液,提高零件的表面质量。工件材料的强度越高,其导热性越差,塑性越低,在加工时越容易产生拉伸残余应力。

3.6 切削速度

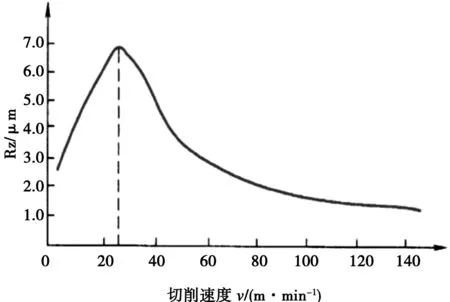

切削速度直接影响零件表面粗糙度,相关关系如图3所示[7]。加工零件时,切削速度在低速和中速区域对零件表面的粗糙度影响较大,会产生鳞刺和积屑瘤;切削速度在高速时,零部件的表面粗糙度逐渐减小,因此在加工零部件时,切削速度应避开低速和中速区域。

图3 切削速度对零件表面粗糙度的影响

4 加工零件表面质量优化工艺

4.1 发展单点渐进成形工艺

传统零件加工通常使用冲压模具对薄壁金属零件进行加工,适用于零部件的大规模生产与制造。但是,对于精度及加工要求较高的金属加工件,需要更加灵活且经济的制造技术才能满足零件的加工要求。日本相关学者提出一种“单点渐进成形技术”,可以将精密零件在高度方向中离散为多个加工平面,通过逐点、逐层的加工提高零件加工精度。我国应该逐渐引进先进技术,提升自身机械生产制造工艺。

4.2 改善加工零件的摩擦润滑条件

摩擦是影响零件加工成形和表面质量的重要因素。传统零件加工过程中主要采用油脂类和膏状润滑减少零件摩擦。近年来,相关研究表明,采用石墨烯可以提高零件润滑效率,可以作为涂层覆盖在零件表层,进而保护零件的表面质量,使零件的表面质量得到显著提升。但是该技术目前没有开始大规模的应用,未来,应该提高石墨烯润滑技术的研发,降低使用成本,进一步提升零件加工表面质量。

4.3 加强超高强度钢梁零件表面质量提升技术的研究

超高强度钢梁强度高、韧性好,目前被广泛应用于航空航天等精密仪器中,因此,对其表面质量要求更高,未来应该进一步加强对超高强度钢梁零件表面质量提升技术的研究,针对目前腹板结构表面质量差、槽腔转角表面质量差和交点孔表面质量差等问题进行深入研究,如选择较大直径的刀具实现零件的精加工,避免使用零件之间独立加工接合的方式等。

5 结论

机械零件表面质量是影响零件后续工作可靠性、使用寿命、耐磨性、耐腐蚀性和配合质量的重要指标之一,影响表面质量的主要因素包括机床加工性能、定位误差、刀具误差和受力变形造成的误差等。本研究针对目前影响机械零件表面质量的主要因素,提出未来机械零件工艺优化的主要发展策略,积极发展单点渐进成形工艺、改善加工零件的摩擦润滑条件、提高精密型加工工艺等,并且针对超高强度钢梁零件表面质量提升工艺进行深入研究。研究结果以期为全面提升机械加工工艺提供技术参考。