基于磁分离技术的疏浚土堆场尾水处理工艺

2022-11-17陈庆爽

陈庆爽

(上海市青浦区港航管理事务中心,上海 201799)

河道、湖泊作为涵养植被、灌溉田地与通航货运的重要途径,在水运及航道工程建设中,其整治效果显得尤为重要。而在河湖整治中由于淤泥堆积导致的碍航、水质下降等问题,一直是河湖治理体系中需要直接面对的难题。环保清淤作为一种快速且有效的内源清除方式,在河湖及航道整治中被广泛采用。清淤后底泥处理可分为全自然干化、土工管袋固化、真空预压、搅拌固化等方式[1],而无论采取何种处理方式都会产生尾水外排问题。在以往处理方式中,包括串联尾水池、加药式退水口等方式已在项目中加以运用,但以上尾水处理方式往往受场地限制、产出效率和处理效果等因素影响,在工程中应用起来因为不同的工况产生一定困难。

为此在底泥堆场尾水处理中创新性地引入超磁分离一体化设备水处理技术,通过引入磁质媒介快速吸附悬浮颗粒并在分离机中实现悬浮物的析出与磁质媒介的回收,弥补常规尾水处理中处理效率、场地限制与工程成本等方面的不足,为河湖疏浚工程底泥堆场尾水处理提供新思路。

1 工程设计与应用

以浙江省嘉兴市某项目为例,其中一部分主要工作内容是对南湖进行全面的疏浚。嘉兴南湖是嘉兴市各主要河流蓄泄的枢纽,同时也是全国著名旅游景点,受上游来水和湖区内游船扰动影响,水中代表感官指标的悬浮物(SS)含量较高,透明度较低,总磷(TP)仍远远高于水环境功能区考核的Ⅲ类水标准[2],同时靠近游客码头及岸坡区域常年淤积,不满足游船及巡逻执法船只通行。

针对以上问题,该项目设计采用绞吸清淤配套管袋脱水固化工艺,清除湖区底部内源污染物,提升水质指标,改善湖泊内淤积现状。土工管袋底泥脱水成套设施由泥浆泵、全自动加药装置、管道混合器、超磁分离机与土工管袋组成,其中超磁分离机是该套设施的核心部件。主要工作原理为绞吸淤泥通过泥浆泵泵送至管道混合器内,在管道混合器内完成底泥与絮凝剂的充分混合,通过管道输送至土工管袋内进行脱水干化,底泥脱水与干化过程中产生的余水通过集水沟收集到集水坑中,再由坑内提升泵送至超磁分离机进行磁分离技术处理,处理后的清水检测达标后排放至河道中,工艺原理详见下图。

超磁分离尾水处理设施布置较为简单,属于集成化成套装置,超磁分离机可根据现场情况选择车载式或集装箱式。车载式具有移动方便、灵活机动的特性,而集装箱式则具备单体水处理量大、高效的特点。该项目所设计为集装箱式固定成套设备,超磁分离装置单体规格为长12 米、宽3 米,高3 米,日处理水量达5000 方。

2 超磁分离技术

超磁分离成套设备由微磁絮凝技术、磁盘固液分离技术和磁种回收利用技术组成。该套集成设备通过向原水中投加磁种和PAM 药剂,使污染物形成包裹磁种的絮团,然后通过超磁分离机进行固液分离,使水体净化,可以有效去除悬浮物、总磷、藻类和部分有机物等污染物。该套设备具有高效的磁种回收技术,回收率最高可达90%,实现磁种的回收和再利用,节约使用成本。

具有强磁力的磁选分离装置是超磁分离水处理设备的核心部件,主要工作机理为混凝、磁吸附、分离、脱水与回收。原水在进入成套设备时,首先加入磁种及絮凝剂使之充分混凝,当与磁种和絮凝剂混合后的流体流经磁盘之间的流道时,流体中所含的磁性悬浮絮团受到强磁场力的作用,吸附在磁盘盘面上,随着磁盘的快速转动,在离心力的作用下絮团逐渐从水体中分离出来[3]。待絮凝物脱去大部分水分,运转到刮渣条时,形成隔磁卸渣带,由刮渣刨轮刮入螺旋输送机,产生的泥渣输入磁鼓后完成磁种回收[4]。泥渣则通过输送泵输送至成套设备外部转运出场,处理后的清水则通过出水口排出。

当前市场上单套超磁分离设备根据水处理流量的不同可分为3500m3/d~25000m3/d 档次,超磁与混凝集成布置的单套处理设备占地面积在12m*4m 左右,若超磁与混凝系统分开布置,则单套处理设备占地面积在集成布置面积的两倍左右。

3 处理效果

在2020年12月26日至2021年2月3日施工期间,每日对管袋固化工艺析出原水和采用场次分离技术净化的出水进行检测,经过熟悉操作流程及调试、运行稳定后,截取2021年1月4日至2021年1月18日为期15 天的数据作为典型,经过跟踪检测与数据对比分析,采用超磁分离水处理集成设备处理后的尾水在悬浮物(SS)、浊度与总磷(TP)含量降低方面具有明显改善效果。

疏浚土尾水因在管袋析出过程中会夹杂少量未絮凝沉降的颗粒物,导致尾水中悬浮物含量较高,是影响尾水透明度的主要因素。因此降低尾水中的悬浮物含量是工艺选择的重要因素。

由上图可知,管袋析出原水的悬浮物含量最高可达149mg/L,平均在140mg/L 左右浮动变化。采用超磁分离技术处理后的尾水,SS 去除效果良好,几乎稳定在4-5 mg/L 进行波动,去除率最高可达97.32%,且稳定在96.10%至97.40%之间。

尾水中磷元素去除的重点主要是需保障磷的去除效果,防止尾水排放水域出现藻类暴发,影响水质稳定达标。磷在水中常以溶解态和颗粒态存在,且以颗粒态为主,结合悬浮物去除工艺,采用超磁分离技术对水中颗粒态磷的去除效果较好,对于溶解态磷影响则较小。

由上图可知,管袋析出原水的总磷含量最高可达0.28mg/L,平均在0.26mg/L 左右浮动变化。采用超磁分离技术处理后的尾水,总磷含量最低为0.013 mg/L,几乎稳定在0.015mg/L 进行波动,磷的去除率最高可达95.00%,且稳定在92.40%至95.00%之间。

水的浊度不仅与水中悬浮物质、颗粒态磷等含量有关,而且与它们的大小、形状及折射系数等有关[5],同时浊度同悬浮物一起,作为判定尾水透明度提升的重要指标。

由上图可知,管袋析出原水的浊度最高可达148NTU,平均在137NTU 左右浮动变化。采用超磁分离技术处理后的尾水,浊度最低为2.5NTU,几乎稳定在2.6NTU 进行波动,浊度改善效果最高可达98.18%,且稳定在97.90%至98.18%之间。

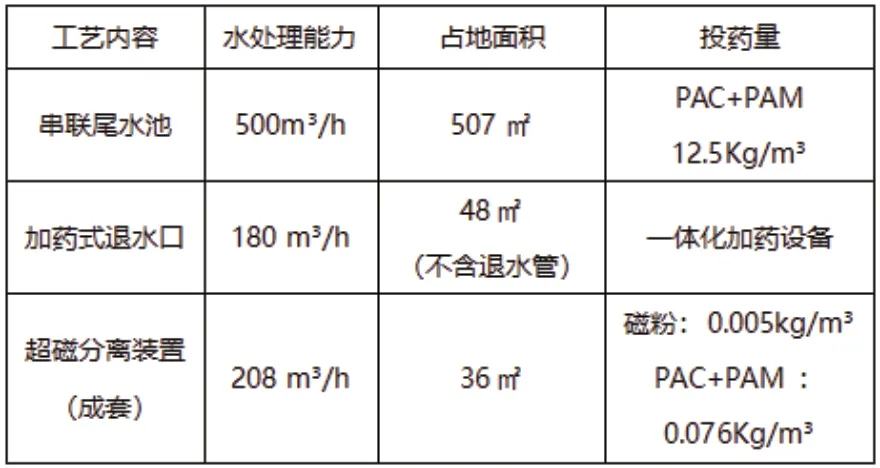

表1 尾水处理工艺综合比较

由上表可知,在尾水处理常用模式中,串联尾水池单位占地面积的水处理能力为0.99m3/h/m2,加药式退水口的单位占地面积的水处理能力为3.75m3/h/m2,超磁分离装置单位占地面积的水处理能力为5.78m3/h/m2,在占地面积相同的情况下超磁分离装置水处理能力处于大幅领先地位,且投药量(磁种可回收利用)根据实际使用情况也远远小于其他两种方式,大大节省项目运行成本。

4 结论

通过超磁分离设备处理后的尾水,对其悬浮物、总磷等减量化效果良好,且对水体浊度改善、透明度的提高起到十分有效的作用,大大减少尾水处理占地面积,实现尾水快速达标排放。同时在采用管袋干化疏浚土处理方式中,尾水是经过管袋絮凝沉淀固化后析出的水体,其本身悬浮物与总磷已经在管袋内进行过第一阶段絮凝与沉降处理。尾水析出后再经过超磁分离技术进行第二阶段混凝与磁分离处理,一方面处理效率上会有大规模提升,采用超磁分离水处理设施对原水的处理效率可达到常规水处理效率的数十倍,另一方面对磁粉、PAM、PAC 等药剂的使用量也会减少,节约成本的同时大幅提高了尾水处理效率。