浅析UGL-30/CNC数控不落轮镟床刀具补偿调整方法

2022-11-17姚国宏

姚国宏

(兰州市轨道交通有限公司,甘肃 兰州 730000)

1 UGL-30/CNC型数控不落轮镟床刀具补偿调整的意义

UGL-30/CNC型数控不落轮镟床的核心技术由西门子840DSL数控系统与S7-300PLC可编程控制系统组成,硬件部分主要由西门子驱动模块控制西门子伺服电机按照程序运动,来完成镟修工作,通过绝对值编码器的精准位置反馈作用,来实现伺服电机运动过程中的闭环管理。UGL-30/CNC型数控不落轮镟床的优点是车辆轮对在不落轮的情况下,对单个轮对进行镟修加工,同样对已落轮的单个转向架或单个轮对,也可以实现镟修加工作业,而且可以根据各种不同的车型来选择不同的镟修方式,不管是电动客车还是工程车,都可以达到轮对镟修加工的目的,实现了多种工况下的镟修工作,也实现了一台镟床能够镟修多种车辆轮对的目的,降低了镟修成本,对保证车辆运行的安全性与舒适性都有着特别重要的意义。

在镟修作业过程中,刀具按照程序设定的廓形进行镟修,如果镟床的镟修精度与测量精度符合要求,则镟修后车轮尺寸也符合标准,如果镟床的坐标精度或刀具补偿发生了改变,那么镟床的精度也就随之发生了变化,导致镟修加工后的车轮尺寸不符合运行标准。为了保证镟修后车轮的尺寸符合标准,对镟床的精度与刀具补偿的精度要求也就特别高,必须按照相关标准定期对镟床的精度与刀具补偿精度进行校验。如果发现镟床的精度不符合要求时,必须对镟床的坐标轴与各轴的绝对值编码器进行零点标定,坐标零点标定完毕后需进一步对刀具补偿进行调整并验证[1]。

2 UGL-30/CNC型数控不落轮镟床刀具的作用及运动坐标

UGL-30/CNC型数控不落轮镟床的刀具由立刀(T201、T301)与横刀(T202、T302)组成,立刀负责镟修车轮踏面及轮缘外侧面,横刀负责镟修车轮的轮缘顶点与轮缘内侧面。其作用是对车轮踏面与车轮轮缘进行镟修加工,加工后使得车轮直径、轮缘高度、轮缘厚度、径向跳动、踏面擦伤剥离、QR(Quick Response)值、同车车轮直径差,同转向架车轮直径差,同一轮对车轮直径差都符合要求的尺寸标准[2]。

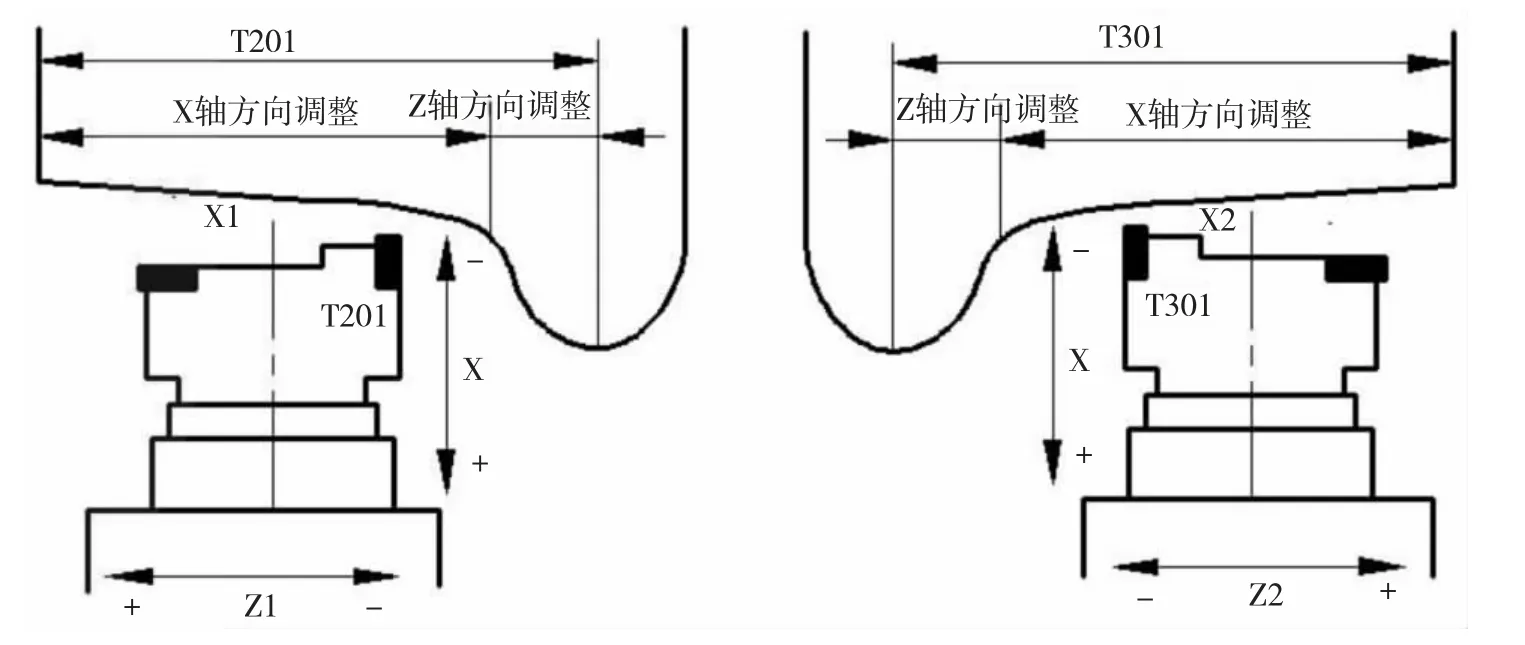

UGL-30/CNC型数控不落轮镟床的刀具安装于X1轴与X2轴上,在镟床上定义垂直方向的坐标为X,水平方向的坐标为Z,刀具有4个运动方向,分别为X(+)、X(-)、Z(+)、Z(-),X轴垂直向下的方向定义为X(+),垂直向上的方向定义为X(-),Z轴沿轮缘外侧的方向定义为Z(+),沿轮缘内侧的方向定义为Z(-),刀具在X轴与Z轴组成的二维平面内运动(如图1所示)。

图1 数控不落轮镟床刀架系统坐标

X轴的垂直运动与水平运动都由伺服电机驱动,它的控制性能高,动态特性强,具有很大的调速范围与位置控制精度,在伺服电机同轴安装有位置反馈的绝对值编码器,绝对值编码器能够读取码盘上的位置编码来识别轴当前所处在的空间位置,能够同步反馈伺服电机的运动情况与位置信息,来保证刀具加工时的精度[3]。

3 调整刀具补偿的原因分析

由于UGL-30/CNC型数控不落轮镟床在镟修程序编写时,两组立刀与横刀的刀位点都是按照LM型车轮踏面尺廓进行编写的,在编写刀具的运动轨迹程序时,无法考虑到不同尺寸刀具的刀位点,所以出现以下情况时就要通过调整相应的刀具补偿来控制镟修精度。

3.1 镟床程序零点丢失或机械零点发生变化

由于镟床软件故障或数据丢失造成的程序零点改变,镟床固定位置发生变化后机械零点改变时,刀具补偿也随之发生改变,所以对程序零点与机械零点重新标定后,要对刀具补偿进行调整。

3.2 镟修后车轮尺寸实际值与目标值存在偏差

镟修后测量的车轮尺寸数据与目标值相对比,偏差超过允许范围,主要有车轮直径、轮缘厚度值、轮缘高度值及轮缘顶点廓形不符合要求时,就要对刀具补偿量进行调整。

3.3 刀具尺寸的差异或刀具磨损过度

由于刀具生产批次或厂家的不同,所制造的刀具几何尺寸不可能完全相同,还有刀具在加工过程中的磨损是不可避免的,这些因素都会导致刀具的尺寸发生变化,刀具的几何尺寸发生变化后,与程序中编写的刀具尺寸不符,加工完的车轮尺寸也会随之发生变化,影响镟修精度[4]。

综合以上3种情况,由于镟床的加工程序编写后是固定不变的,如果通过改变程序来匹配不同尺寸的刀具,从工作强度与时间上都存在很大的困难,所以只能通过改变刀具的补偿量来与镟修程序相匹配,这样就可以避免因刀具尺寸与位置变化带来的加工缺陷。

4 数控不落轮镟床各轴零点标定及注意事项

刀具补偿调整前必须先确定刀具驱动轴(X轴)与测量轴(U轴)的零点位置,通过以下方式对X轴与U轴零点进行标定(如图2所示)。

图2 数控不落轮镟床X轴、U轴零点标定示意图

4.1 数控不落轮镟床刀具驱动轴的零点标定

(1)拆下X1轴与X2轴机加工刀架及衬套,将平尺搭放在镟床固定轨道的上平面,固定轨道的上平面作为零点位置的参考面要求绝对水平,将框式水平仪(水平仪精度0.02 mm/m)放置于平尺上方,测量固定轨道的水平情况,如果固定轨道上平面的水平度不符合要求,就要对镟床的固定轨道位置进行调整,直到固定轨道的水平度达到0.02 mm/m为止。

(2)在JOG模式下将X1轴运行至平尺下端面,缓慢向上移动X1轴,在X1轴快要与平尺下端面接触时,使用0.05 mm厚的塞尺测量X1轴与平尺下端面之间的间隙,当测量的间隙值正好为0.05 mm时取出塞尺,再将X1轴向上移动0.05 mm且不能破坏平尺的水平状态,此时X1轴所处的位置便是机械零点位置[5]。

(3)X1轴的机械零点位置确定后,就要对其零点坐标进行标定。在HMI终端的调试界面中找到机床数据(AX1:X1)并设置X1轴坐标的NC数据,在X1轴页面搜索34100代码,将MD34100[0]数值设置为0,按复位键数据生效,MD34100设置的参考点位置即为X1轴的零点坐标位置。

(4)X1轴的零点标定完成后继续标定X2轴的零点,标定方法与X1轴相同。

4.2 数控不落轮镟床测量轴零点标定

(1)拆下U1轴与U2轴的测量探头,只保留探头支架,在MDA模式下执行G53 X0 G0 G90 M30指令,将X轴快速移动到零点位置后,将平尺搭放在X1与X2轴上方,以X轴的零点为参考点来标定U轴的零点位置。

(2)在U1轴测量探头座上方设置高为100 mm的标准垫块,在JOG模式下移动U1轴直到标准垫块与平尺即将接触时,使用0.05 mm厚的塞尺测量标准垫块与平尺之间的间隙,同时边向上移动U1轴边测量,塞尺刚好通过标准垫块与平尺之间的间隙时取出塞尺,再将U1轴向上移动0.05 mm且不能破坏平尺的水平状态,此时U1轴机械零点位置已确定。

(3)U1轴的机械零点位置确定后,就要对其零点坐标进行标定,其标定方法与X轴的基本相同,需要特别注意的是U1轴标定时使用了100 mm高的标准垫块,MD34100[0]的值应设置为100。

(4)U1轴的零点标定完成后继续标定U2轴的零点,标定方法与U1轴完全相同。

(5)U轴零点标定完毕后,安装测量探头,安装完毕后要对测量探头的精度进行校验,将磁吸式百分表固定在测量探头处,分别向上移动U1轴与U2轴,使测量探头缓慢靠近百分表,直到测量探头与百分表轻轻接触时停止移动,此时便可以通过Z轴的横向移动来检查测量探头的精度了,如果横向移动时百分表的指针摆动过大,说明测量探头精度不符合要求,需对测量探头的位置进行调整,直到百分表的指针摆动范围在0.05 mm以内时,测量探头的精度校验完毕,调整时必须注意要微调,如果用力过大,不但达不到调整的效果,反而还会损坏测量探头。

4.3 数控不落轮镟床各轴绝对值编码器零点标定

X轴与U轴的零点确定后,分别对其绝对值编码器的零点进行标定。

(1)首先对X1轴绝对值编码器零点进行标定,在机床数据搜索栏搜索34210程序代码,将34210[0]数值2更改为1,使绝对值编码器进入到标定状态,开始标定X1轴绝对值编码器,加载X1轴的进给使能,进给倍率设为零,在数控单元键盘上按下JOG和REF.POINT(机床参考点零检索键),同时按下X1(轴+)方向键,这时DM34210数值将由1自动变为2,X1轴绝对值编码器零点标定完成[6]。

(2)X1轴绝对值编码器零点标定完成后,按顺序依次标定X2、U1、U2轴的绝对值编码器零点,标定方法与X1轴相同。

5 刀具补偿调整方法分析

调整刀具补偿前,首先使用镟床对试镟轮进行镟修加工,加工后须按顺序检查车轮直径、轮缘厚度值、轮缘高度值是否满足尺寸标准,并使用LM型轮对样板尺检查轮缘尺廓,通过检查分析出轮缘尺寸不符合标准的位置,并对相对应的刀具补偿进行调整,调整时须按顺序进行。

5.1 立刀刀具补偿的调整方法

立刀刀具补偿调整时,首先沿X轴方向调整,然后沿Z轴方向调整(如图3所示)。

图3 立刀刀具补偿调整示意图

(1)立刀沿X轴方向调整刀具补偿时,首先查看粗加工后的测量数据,对比车轮的实际直径与目标直径,如果两者的值很接近,则精加工后实际直径就会小于目标直径,此时需要将T201(T301)刀具沿X轴正向X(+)调整刀具补偿;如果两者的差值较大,则精加工后实际直径就会大于目标直径,此时则需要沿X轴负向X(-)调整刀具补偿。精加工完毕后继续检查测量数据,如果实际直径仍然小于(大于)目标直径时,还需继续调整沿X方向的刀具补偿[7]。

(2)立刀沿Z轴方向调整刀具补偿时,需精加工完毕并对车轮尺寸进行测量,对比实际轮缘厚度与目标轮缘厚度,如果实际轮缘厚度小于目标轮缘厚度,使用标准样板尺检查轮对廓形,确定是因轮缘外侧镟修过度导致轮缘厚度偏小时,需要将T201(T301)刀具沿Z轴正向Z(+)调整刀具补偿;相反确定是因轮缘外侧镟修量不足导致轮缘厚度偏大时,需要沿Z轴负向Z(-)调整刀具补偿。

5.2 横刀刀具补偿的调整方法

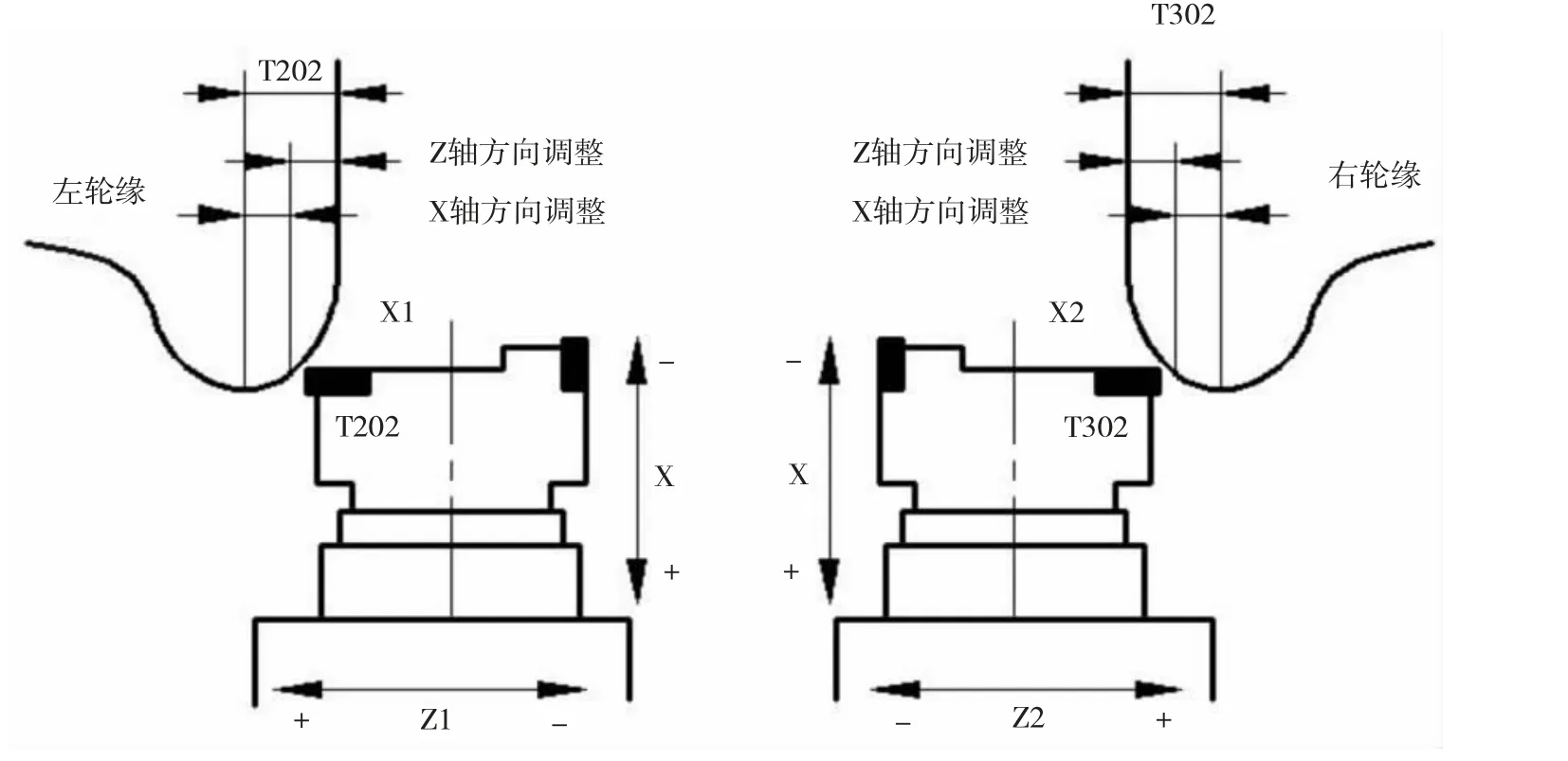

横刀刀具补偿调整前需精加工完毕并对车轮尺寸进行测量,使用标准样板尺检查轮对廓形,首先沿X轴方向调整,然后沿Z轴方向调整(如图4所示)。

图4 横刀刀具补偿调整示意图

(1)横刀沿X轴方向调整刀具补偿时,如果轮缘顶点沿轮缘内侧方向出现凹入现象,是因横刀沿X轴的镟修量过度引起,需要将刀具T202(T302)沿X轴正向X(+)调整刀具补偿;相反如果轮缘顶点沿轮缘内侧方向出现凸起现象,则是因横刀沿X轴的镟修量不足引起,需要沿X轴负向X(-)调整刀具补偿。

(2)横刀沿Z轴方向调整刀具补偿时,使用标准样板尺检查轮缘内侧面,如果样板尺与轮缘内侧面之间存在间隙,是因横刀沿Z轴的镟修量过度引起,需要将T202(T302)刀具沿Z轴负向Z(-)调整刀具补偿;相反则需要沿Z轴正向Z(+)调整刀具补偿。

6 刀具补偿调整时补偿量的范围控制

立刀沿X轴方向调整刀具补偿时决定车轮直径的精度,调整的补偿量是指实际镟修减少或增加的切屑量,补偿量的2倍则为镟修后减少或增加的直径值。粗加工完毕后先进行一次调整,精加工后继续测量直径偏差,如果直径偏差超过允许范围时,还需继续调整,调整的补偿量为实际直径与目标直径差值的二分之一。

立刀沿Z轴方向调整刀具补偿时决定轮缘外侧面的切屑量,切屑量的大小直接影响轮缘厚度,调整刀具补偿时需要特别注意补偿量的大小控制。如果调整补偿量过大,加工完毕后会出现轮缘厚度值与标准值偏差过大的情况,造成轮缘偏薄,再次恢复标准的轮缘厚度值时,车轮直径方向就要加大切屑深度,直径方向每损耗约4 mm,轮缘厚度才能增加1 mm,所以为避免造成车轮直径不可挽回的损失,在调整立刀沿Z轴方向的刀具补偿时,调整的补偿量一次要控制在0.5 mm的范围内,实际值与目标值偏差较小时,调整的补偿量控制在0.01 mm的范围内,须经过多次调整才能将实际值与目标值调整至正常范围,切勿盲目追求调整速度,避免造成不必要的损失[8]。

横刀沿X轴方向调整刀具补偿时决定车轮轮缘顶点加工精度,当刀具补偿量不符合要求时,就会出现轮缘顶点靠近轮缘内侧的方向出现凹入或凸起的情况,直接影响着轮缘高度值。横刀沿Z轴方向调整刀具补偿时决定轮缘内侧面的加工精度,当刀具补偿量不符合要求时,除影响轮缘厚度值,还会造成轮缘内侧切屑过度的危险情况,如果轮缘内侧切屑过度,将会导致车轮使用寿命减短甚至报废的情况。所以出现以上情况调整刀具补偿时,更需要特别注意补偿量的控制,调整的补偿量一次也要控制在0.5 mm的范围内,实际值与目标值偏差较小时,需要将调整的补偿量控制在0.01 mm左右的范围内,必须经过多次调整确认才能将实际值与目标值调整至正常范围。