基于KISSsoft的齿顶修缘方法对比

2022-11-17韩涛

韩涛

(太原重工轨道交通设备有限公司 研发中心,太原 030032)

0 引言

齿轮传动是轨道交通车辆转向架上的一种主要传动形式,其动力主要由电动机通过齿轮箱将转速和转矩传递到车辆轮对上,从而带动整车前进。随着乘客对乘车品质要求的不断提高和轨道交通车辆不断提速,有效地提升齿轮传动装置的承载能力并且降低齿轮传动装置的振动和噪声成为了设计齿轮箱过程中需要考虑的重要因素。由于齿轮啮合传动并非绝对刚性,所以在制造安装误差、轮齿弹性变形及热变形等因素的影响下,齿轮在啮合过程中不可避免地会产生冲击、振动和偏载[1]。目前,在现有技术条件下,提高制造安装精度及材料质量成本往往会导致制造成本过高且优化效果并不明显。因此,人们通过优化齿轮结构(即修形)的方式来改善齿轮性能、提高齿轮承载能力、延长齿轮寿命。在众多的修形方式中,齿顶修缘见效快且经济性好,应用较为广泛。

以我公司某轨道交通齿轮箱产品为例,本文利用KISSsoft软件,建立相应计算模型,模拟计算了4种典型的齿顶修缘算法, 并对4种算法的模拟结果进行了对比,为今后的设计方案提供借鉴与参考。

1 齿顶修缘的基本原理

如图1所示,在齿轮啮合过程中,主动齿轮带动被动齿轮进行啮合运动,理论上啮合过程中的两齿轮齿面仅作纯滚动,并且主被动齿轮的基节应处处相等。但实际齿轮副并非刚性体,齿轮传动装置的温度变化和啮合过程中产生的啮合力都会使齿轮产生一定程度的变形,这种变形增大了相邻周节误差并导致啮合线位置主动齿轮和被动齿轮基节出现变化,并且使啮合过程中在某一瞬间主动齿轮的齿顶与被动齿轮的齿根相互碰撞,产生啮入、啮出冲击[3]。这种冲击伴随轮齿周期性的啮合过程,循环往复。如果再考虑到齿轮本身的制造误差和安装误差,这样的冲击将会被叠加放大,并对齿轮传动装置造成不利影响。

图1 齿轮啮合过程

为弱化和避免上述冲击,设计齿轮时,一般在齿顶或齿根位置调整渐开线形状,去除齿面上导致啮合干涉的材料,最终避免载荷突变。这种修形方法,我们称之为齿顶修缘。

常用的齿顶修缘用法一般有三种:一种是小齿轮齿顶修薄、大齿轮齿廓不修,只进行齿顶倒圆,此方法适合于载荷及线速度较低的齿轮;第二种是大小齿轮均进行齿顶修缘,此方法适用于载荷及线速度较高的齿轮;第三种是小齿轮进行齿顶修缘和齿根修形,大齿轮不修形,该种方法可适用于任何条件[1]。结合轨道交通用齿轮的产品特性和实际经验,我公司使用较多的是第二种修形方法,即对大小齿轮均进行齿顶修缘。

2 几种典型的齿顶修缘参数

合理的齿顶修缘设计能够避免载荷突变导致的啮入、啮出冲击,补偿齿根和齿顶位置的偏载,并且有利于啮合过程中油膜的形成,提高齿面胶合安全系数。齿顶修缘参数主要有修形曲线、修缘高度和修缘量。

修形曲线最常见的一般有直线、圆弧曲线、渐开线等。每种曲线都有其不同的特点。其中直线修形最易加工,应用广泛;圆弧曲线的修形曲线为圆弧线,较直线过渡更为平缓;渐开线顾名思义,其修形曲线为一条渐开线,这种曲线能使啮合过程更为平缓,并且提高齿面强度,但是对设备要求较高。无论曲线形状如何,其根本目标都是为了使单双齿啮合过程中的负载过渡平稳,需结合自身设备情况的生产经验进行使用。

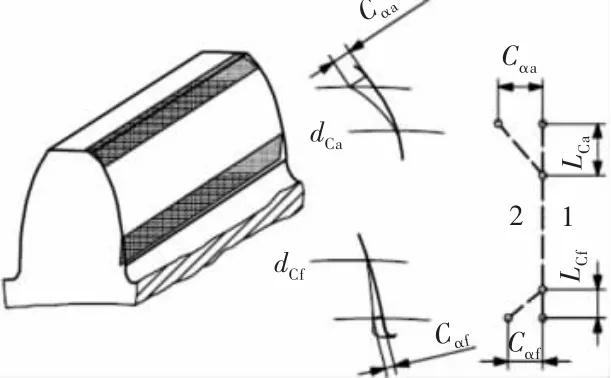

修缘高度和修缘量如图2所示,修缘高度为修缘起始点到齿顶的距离,即图2中的Lca,修形量为修形后实际齿顶位置与修形前理论齿顶位置的距离,即图2中的Cαa2。

图2 修缘参数

关于齿轮的齿顶修缘的参数,各国各公司都有自己的经验公式和标准。目前,大部分的公司的齿顶修缘参数均为公司内部资料,未进行公开。经查阅相关资料,现选几种已公开且经典的齿顶修缘修形计算方法以供参考:

1)齿轮手册推荐计算方法。

齿轮手册成书于1993年,是一本关于齿轮传动的综合性专业手册,其中总结了当时的国内外前沿的齿轮设计、制造技术,并结合国内实践检验,至今仍然有非常强的使用价值[1]。现选取手册内齿轮修形的计算方法以供参考:主动齿轮齿顶修缘量Cαa1=(a+0.04wt)×10-3mm;主动齿轮齿顶修高度Lca=0.4mn;被动齿轮齿顶修缘量Cαa2=(b+0.04wt)×10-3mm;被动齿轮齿顶修高度Lca=0.4mn。式中:a取5~13;b取0~8;mn为模数,mm;wt=Ft/b,其中Ft为齿轮分度圆切向力,N;b为有效宽度,mm。

2)美国Dudley推荐计算方法。

D.W. Dudley是美国的齿轮权威,曾著有《Handbook of Practical Gear Design》(实用齿轮设计手册)[2],现将他的齿轮修形推荐算法列出:主动齿轮齿顶修缘量Cαa1=4.1CmWt/(105b);被动齿轮齿顶修缘量Cαa2=6.5CmWt/(105·b)。式中:Cm为齿轮接触强度齿向载荷分布系数;wt=Ft/b,其中Ft为齿轮分度圆切向力,N,b为有效宽度,mm。

3)德国Niemann推荐计算方法。

G.Niemann是德国机械行业专家,著有《Maschinenelemente》(机械零件),其发明的齿轮修形算法部分德国公司仍在使用,以下为其推荐的齿轮修形算法:齿轮齿顶修缘量Cαa=0.009mn;齿轮齿顶修高度Lca=0.493mn。式中,mn为模数,mm。

表1 美国Dudley推荐齿轮修缘高度值

3 利用KISSsoft软件对不同齿顶修缘算法进行模拟

KISSsoft软件是一款由瑞士KISSsoft AG公司设计开发的机械设计传动分析软件。其齿轮设计模块更是该软件的主打产品,广泛应用于齿轮设计制造的各个领域。在传统的修形设计过程中,设计人员往往先根据经验对齿轮进行加工,然后再利用显色附着物对齿面进行涂抹,通过模拟齿轮啮合运动进行接触实验。在实验过程中,一般会模拟齿轮传动装置实际工作中可能遇到的不同工况,然后根据得到不同工况下的实验结果来调整齿轮的修形参数,然后再次加工实验。如此循环往复,得到齿轮的最优修形方案。这样的方法成本高且周期很长,个别情况需要反复拆装齿轮箱并多次进行实验,极大地浪费了人力物力。而KISSsoft软件自带的接触分析功能能够很好地模拟实验过程,有效地节省了设计成本并缩短研发周期。本文主要基于我公司某一轨道交通齿轮产品,利用KISSsoft软件的接触分析功能,比较不同齿顶修缘参数对齿轮性能的影响[4-6]。

我公司齿轮产品主要参数如表2所示。

表2 我公司某齿轮产品部分参数

首先通过KISSsoft软件中自带的KISSsys模块对齿轮系统进行建模,建模后依次在修形界面键入各算法相应参数,模型如图3所示,键入参数如表3所示。

表3 各修缘算法参数表

图3 齿轮系统模型

4 模拟分析及结论

经过软件计算后得出接触分析结果,现将关键数据汇总,如表4所示。

由表4可知,这四种修形方法在降低齿轮传动效率的同时,都不同程度地提高了齿面接触强度及传动效率,也一定程度地降低了齿轮噪声,并且也能满足端面重合度的要求。

表4 各修缘算法关键结果表

其中,齿轮设计手册推荐值除了在个别旋转角度时接触温度较高外各方面都较为均衡;KISSsoft推荐短齿廓修形参考值虽然能保证较高的端面重合度和胶合安全系数,但是对传动误差的降低效果却是4种方法中最差的;美国Dudley推荐值在各方面表现都较为均衡;德国Niemann推荐值在降低传动误差和噪声方面效果显著,但是端面重合度略低。

综上,在现有的设计输入条件下,我们可以优先考虑德国Niemann推荐值,同时可通过齿向修形的方法提高齿轮副重合度,如果调整后仍不能满足要求,可以尝试齿轮设计手册推荐值或美国Dudley推荐值。