基于结构光的电梯曳引轮三维重建及缺陷检测

2022-11-17陈建勋戚政武杨宁祥张俊豪彭晓军

陈建勋,戚政武,杨宁祥,张俊豪,彭晓军

(1.广东省特种设备检测研究院 珠海检测院,广东 珠海 519002;2.珠海市安粤科技有限公司,广东 珠海 519000;3.华南理工大学,广州 510641)

0 引言

随着城市化进程的不断推进,电梯已成为人们日常出行不可或缺的垂直交通工具。曳引轮是为曳引垂直电梯上下行提供驱动力的重要部件,作为电梯曳引系统的重要组成部分,曳引轮的轮槽缺陷将直接影响到电梯曳引力,降低电梯安全性能[1]。常见曳引轮缺陷主要包括轮槽磨损、材料缺失、裂纹等,其中轮槽磨损为曳引轮报废的主要原因。曳引轮轮槽磨损到一定程度将导致电梯运行时轿厢周期性振动,若振动频率处于人体敏感范围将影响乘梯舒适感[2-3],较严重的轮槽缺陷会导致“过曳引”或曳引力不足,电梯无法满足空载曳引检查试验或下行制动工况曳引检查试验,易发生冲顶、蹲底等失速事故[4-5]。关于曳引轮的轮槽尺寸要求和曳引轮缺陷检验,相关电梯国家标准和特种设备安全技术规范都做了相关定性或定量要求[6],其中TSG T7001—2009《电梯监督检验和定期检验规则——曳引与强制驱动电梯》规定,曳引轮轮槽不得有缺损或不正常磨损;如果轮槽的磨损可能影响曳引能力时,应进行曳引能力验证试验,并综合试验结果验证磨损是否影响曳引能力[7]。

目前主要通过目视方法进行轮槽缺陷评估,例如可通过观察钢丝绳高低差、轮槽表面粗糙度等方式对缺陷进行定性判断,该方法无法实现定量评估和数据追溯。近年来电梯从业人员也研究出多种新型定量检测方法和检测装置[8]。轮槽磨损深度检验尺可以实现轮槽磨损深度的定量比较,该方法成本低廉,针对不同轮槽通用性好,但属于局部测试法,不便于进行曳引轮各部位轮槽状况全方位检测[9]。利用点激光位移原理配合固定夹持机构,通过数据拟合算法可实现曳引轮部分截面不同轮槽的节圆尺寸、槽底拟合圆直径、轮槽角度、轮槽切口角度、切口宽度等尺寸的综合检测,然而对于永磁同步电动机曳引轮,在线检测时传感器装夹不便,导致该方法具有一定的应用局限性[10-11]。本文针对现有轮槽检验检测方法的不足,基于结构光视觉测量原理,采用线激光位移传感器对不同部位曳引轮轮槽尺寸进行在线采集,通过曳引轮三维尺寸重建可实现轮槽缺陷的全方位定量检测,该方法具有测试效率高、检测过程非接触、检测精度高、测量数据全面、结果更直观等技术优势。

1 三维重建原理

1.1 轮槽轮廓提取

线结构光尺寸检测技术是近年来伴随光电子技术和计算机图像处理技术发展起来的新型视觉测量技术,具有测量精度高、实时性好、非接触检测等特点,在工业产品缺陷检测、逆向工程、视觉定位等方面得到越来越多的应用[12]。该技术通过向被测物体表面投射线激光并用摄像机拍摄,得到包括线激光轮廓在内的待测物表面轮廓照片,通过数字图像处理得到激光轮廓线数据,再根据包括相机、激光束发射方向间相对几何关系等测试系统参数进行后续数学运算,最终得到被测物表面相对高低差信息沿激光线方向的分布数据。

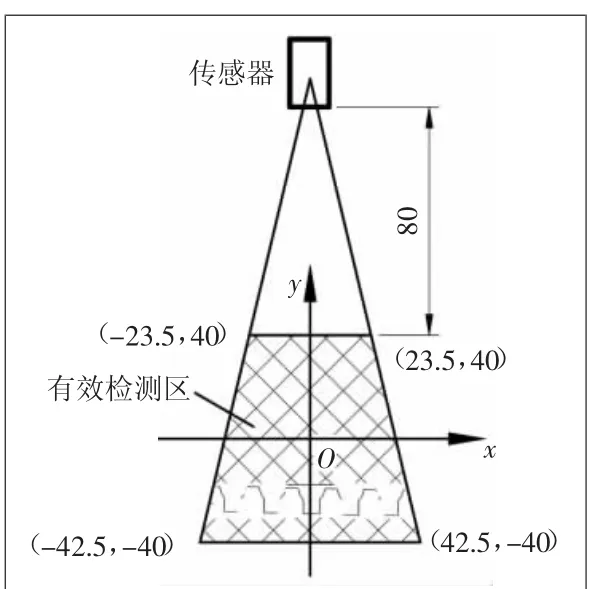

采用LMI公司的Gocator系列线激光位移传感器对轮槽截面尺寸进行提取,传感器型号为Gocator2430,检测范围及测量坐标系如图1所示。线激光束采用扇形发射方式,传感器有效检测区域呈梯形分布,该区域与激光光源之间的距离为75~155 mm,传感器可检测最大高度差为80 mm,宽度方向最大检测距离范围为47~85 mm。为提高测试精度,测试时使线激光发射面垂直轮槽表面并经过曳引轮轴线,使所测轮廓为径向轮廓。如图1所示,当曳引轮轮槽径向轮廓全部位于线激光位移传感器有效检测范围内时,一次成像可对该截面所有的轮槽轮廓尺寸进行提取。梯形检测范围中位线的中点为传感器测量坐标系的原点,目标物体有效被测轮廓位于梯形4个顶点坐标之间的区域内。

图1 线激光位移传感器检测范围及测量坐标系

1.2 坐标变换

由于线激光位移传感器输出的曳引轮轮廓数据基于传感器自身测量坐标系,为便于数据分析,在进行三维重建前需将其转换为曳引轮截面坐标系数据。曳引轮截面坐标系如图2所示,以曳引轮中心轴线的中点为坐标原点,曳引轮轴向为横轴,径向为纵轴。曳引轮截面坐标系和线激光位移传感器测量坐标系转换关系为

图2 曳引轮截面坐标系示意图

式中:[X,Y]为曳引轮截面坐标系坐标值;[x, y]为对应的线激光位移传感器测量坐标系坐标值;D为曳引轮外圆直径;h为曳引轮外圆轮廓线在传感器测量坐标系中的纵轴坐标值;c为曳引轮截面坐标系原点在传感器测量坐标系中的横坐标值。

1.3 三维重建

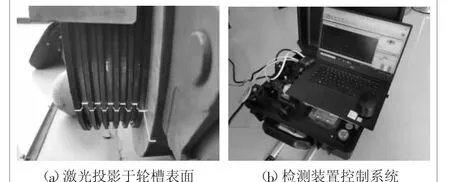

由于曳引轮为回转体结构,根据其结构特点,建立柱坐标三维几何模型,坐标点表示方式为(θ, X, Y),该坐标系实际为曳引轮截面坐标系在曳引轮周向不同角度处的扩展。θ为曳引轮截面所在周向角度,指示轮槽截面位置,X和Y为曳引轮截面坐标系坐标值,其中X为轴向位置,Y为轮槽表面点的径向高度。通过MATLAB软件进行曳引轮三维模型计算机绘图。绘图前利用角度系列数据θ和轴向位置系列数据X通过meshgrid函数生成三维坐标网格采样点矩阵[XX, ZZ]:

为便于三维展示,通过plo2cart函数进行坐标变换,将柱坐标系坐标值(XX,Y,ZZ)转换成笛卡尔直角坐标系坐标值[X′, Y′, Z′]:

通过mesh三维绘图函数对转换后的曳引轮直角坐标系数据进行三维重建绘图:

根据对曳引轮不同部位实际检测需求,可通过view函数设置三维模型查阅的笛卡尔坐标视图角度:

式中:AZ为水平方位角;EL为垂直高程,均为角度值。

2 检测实例

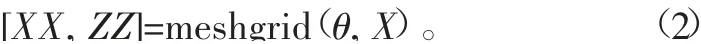

采用Gocator2430线激光位移传感器对一曳引垂直乘客电梯的永磁同步电动机曳引轮进行三维重建和缺陷检测。该曳引轮轮槽类型为常用的带切口半圆形槽,共包括5个轮槽,曳引轮外圆直径为φ400 mm,激光位移传感器的图像采集触发率为每秒505帧。曳引轮轮槽缺陷检测过程如图3所示。测试时,打开传感器电源和测试系统软件,调节激光位移传感器位置和激光发射角度,使激光发射方向垂直曳引轮轮槽表面且使所有轮槽位于线激光扫查区域内,如图3(a)所示。检测装置控制系统如图3(b)所示,包括控制箱和安装有数据采集分析软件的计算机,检测时通过电梯控制柜控制曳引机低速运行,控制系统控制高速相机拍摄曳引轮旋转一周过程中多张激光位移轮廓照片,对各张照片进行数字图像处理,得到多组轮槽轮廓数据,经坐标变换和三维重建,生成三维几何模型。

图3 曳引轮轮槽缺陷检测过程

3 结果分析

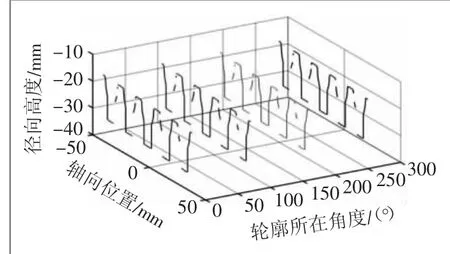

传感器得到曳引轮一圈共634组不同位置处轮槽轮廓曲线,其中0°、90°、180°、270°共4个典型位置处的轮廓曲线如图4所示。可知,与钢丝绳接触的轮槽轮廓线已经被很好的检测出,尤其是位于中间的轮槽,其轮廓线更为完整。由于位移传感器线激光束呈扇形发射,边缘轮槽切口的内侧面未被激光完全照射,该部分轮廓为检测死区,但由于该区域为非工作表面,该检测死区对缺陷分析结果无显著影响。轮槽轮廓曲线数据经直线拟合和圆方程拟合等处理,可计算出轮槽槽底拟合圆高度、轮槽切口角度等参数,从而可对不同位置轮槽的不均匀磨损程度进行定量分析[11,13]。

图4 不同位置处曳引轮槽轮廓曲线

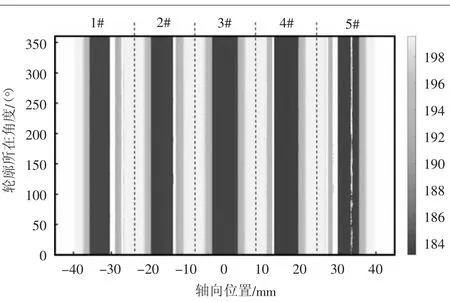

根据式(1)坐标变换算法,本次测试时系数c为-1.82 mm,h为-15.62 mm,对各个轮槽截面数据经坐标变换后得到的曳引轮截面坐标系数据进行绘图,得到轮槽径向高低尺寸周向展开图,如图5所示,横轴为曳引轮轴向尺寸,纵轴为轮廓所在角度位置。通过轴向展开图中不同颜色指示,可对不同位置处各个轮槽的高度差进行直观判断,有利于缺陷识别、缺陷几何尺寸分析和缺陷定位。例如,若轮槽出现局部材料剥离,则剥离区颜色和周围颜色将有明显区别,若某个轮槽由于磨损导致节圆呈椭圆状,则该轮槽槽口部位沿纵轴方向将发生颜色渐变,若某个轮槽相对于其他轮槽发生不均匀磨损并导致轮槽节圆直径变小,则图中该轮槽在360°范围内的颜色都与其余轮槽存在明显颜色差。图5中第5个轮槽槽底出现未被传感器检测到的线状缺陷,可能为曳引轮出厂时切口底部存在的加工缺陷。

图5 轮槽径向高低尺寸周向展开图

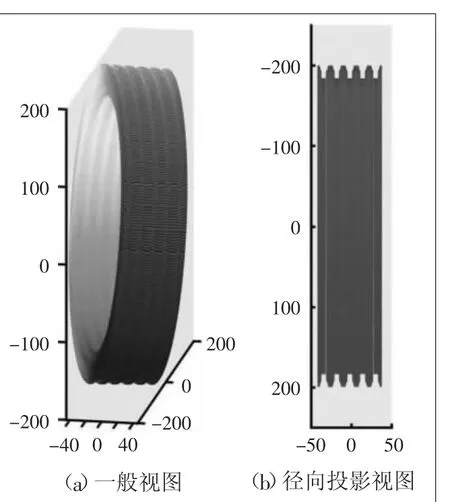

通过式(2)、式(3)和式(4)建立曳引轮三维重建模型,如图6所示,其中图6(a)为一般视图,其水平方位角AZ为80°,垂直高程EL为-15°,图6(b)为曳引轮径向投影视图,该视图对应的水平方位角和高程均为90°。在分析软件界面中通过输入不同的方位角和高程可对曳引轮轮槽不同位置缺陷状况进行直观查看。

图6 曳引轮三维重建模型

4 结论

曳引轮缺陷检测是电梯检验过程中的重要环节,通过结构光激光视觉尺寸测量技术,利用线激光位移传感器可对曳引轮轮槽轮廓数据进行快速准确提取,据此可对轮槽特征几何参数进行定量分析。通过采集曳引轮旋转一周内多个轮槽轮廓数据,经坐标变换和三维重建,可绘制出轮槽径向高低尺寸周向展开图和曳引轮三维模型图,通过展开图中色差分析和不同观察视角下三维模型分析,可对曳引轮轮槽缺陷类型、缺陷位置进行快速判断。相对于传统轮槽检测方法,基于结构光的曳引轮三维重建式缺陷检测方法具有测试精度高、测试过程非接触、数据全面、结果直观等优势。