基于惩罚函数法的针织圆纬机大鼎轻量化设计

2022-11-17顾立志王冬刘晓波苏伟君高善平张森华欧阳琳兰潮麟宋金玲

顾立志,王冬,刘晓波,苏伟君,高善平,张森华,欧阳琳,兰潮麟,宋金玲

(1.泉州信息工程学院 虚拟制造技术福建省高校重点实验室,福建 泉州 362000;2.华侨大学 机电及自动化学院,福建 厦门 361021;3.佳木斯大学 机械工程学院,黑龙江 佳木斯 154007;4.福建佰源智能装备股份有限公司,福建 泉州 362005;5.泉州师范学院 物理与信息工程学院,福建 泉州 362000)

0 引言

作为针织圆纬机的重要零件,大鼎因其在功能上支承大鼎齿轮传动、与其他机件固联形成圆纬机构架、保持机器工作刚度和避免振动而成为关键件;另一方面,通常大鼎由HT250铸成,为减少铸造缺陷和保证机加质量,铸件尺寸较大,整体沉重,耗用更多的材料,增加其他件载荷,浪费能源。如何保证大鼎设计合理、加工合格、装配使用合适,成为亟待解决的理论和技术难题。

轻量化研究与应用方面已获得一系列成果。卢存壮等[1]以扇贝脱壳机为分析对象,运用拓扑优化实现轻量化设计目标。在ANSYS Workbench中针对脱壳机实际载荷工况,进行强度、刚度分析,获得相应应力和变形分布云图,确定结构优化区域。基于仿真分析结果,为保证优化后的脱壳机强度、刚度仍能满足实际工况,应用变密度法进行拓扑优化设计。对优化后的脱壳机重新进行强度、刚度分析,分析结果表明,最大应力和变形均满足实际载荷要求。与原方案相比,优化后的质量减少了160.3 kg,降低12.5%。在实现轻量化目标的同时,仿真结果验证了拓扑优化方法的可行性。

潘全章等[2]借助仿生学理念,运用先进设计方法,面向增材制造生产工艺,通过等强度设计去除不必要的材料,实现制动器结构件轻量化设计。

郑秀宏等[3]以一种附加轴式新型机械手装置为研究对象,主要用于物料快速抓取。新型机械手安装在工业机器人末端执行器法兰盘上,具有模块化强、安装便捷、动作灵敏、小空间活动自由度高等优点。通过对机械手关键部件旋转臂、连接座结构的开发设计与分析,找到轻量化目标部位,进行轻量化结构改进设计,进一步稳固整机在最大水平位姿的动态性能。所提出的机械手开发设计与分析思路,可以为工业机器人的产业化应用提供有效参考。

朱杰等[4]为有效减轻风力机叶片质量,进一步实现降本增效,对叶片内部结构进行拓扑优化与尺寸优化设计。首先以叶片内部单元密度为设计变量,将叶片柔顺度最小作为目标,并以结构体积为约束条件,考虑3种极限荷载工况,利用ANSYS软件对叶片内部实体结构进行拓扑优化;然后根据拓扑优化结果结合实际叶片内部材料铺层情况建立叶片壳体模型,以关键结构参数为设计变量,以叶片质量最轻为目标,叶片强度、刚度、振动性能及稳定性等为约束,采用MATLAB和ANSYS软件对叶片内部结构进行尺寸优化。

文献[5]为实现轻量化设计,以某车型蓄电池托盘为原型,采用短切玻纤热塑性复合材料(FRTP)代替原钢质材料,从性能要求入手,重新对托盘结构进行设计,根据成型工艺和安装要求对托盘结构进行优化;使用SolidWorks软件建模,并导入HyperWorks中对托盘典型工况进行仿真分析,结果表明,短切玻纤FRTP蓄电池托盘刚度和强度满足性能要求,应力安全系数优于钢质托盘,吊耳位置的应力集中得到了改善,蓄电池托盘设计安全可靠,同时质量较钢质材料托盘减重40.74%,实现了轻量化设计的目标。

A.Albers等[6]分析和评估了不同的轻量化设计问题,特别指出问题的重点是确定轻量化设计策略,这些策略应用于项目中,以及随后的需求,以进一步提高轻量化的潜力。

T. Lam-Phat等[7]研究了Timoshenko组合梁在考虑和不考虑输入数据(即梁的几何形状、材料特性和施加荷载)不确定性时的轻量化设计问题。采用了一种改进的Jaya算法(称为iJaya),该算法能够有效地处理连续和离散设计变量的优化问题。在此基础上,提出了一种将iJaya和单环确定性方法(SLDM)相结合的新方法——LDM -iJaya,用于解决基于可靠性的轻量化设计问题。

Pan Yongjun等[8]以先进高强钢(AHSSs)为基础,采用尺寸优化的方法,对某型汽车BPE进行了加载条件下的数值分析式轻量化设计。建立了非线性有限元BPE模型,在灵敏度分析的基础上进行随机振动仿真,初步确定了BPE构件的ahss和厚度;其次,通过定频振动分析确定材料和厚度。

M. Nowak等[9]提出了一种无体积约束结构优化的新范式。由于最硬设计(柔度最小化)问题在没有额外假设的情况下没有解决方案,通常设计领域的材料体积是有限的。基于骨小梁重构现象的仿生方法消除了拓扑优化过程中的体积约束。在整个优化过程中,假设拉格朗日乘子的值不变,而不是体积约束。

Y. S. Jung等[10]提出了一种包含自重的电动客车车顶结构轻量化设计的多材料拓扑优化方法,同时指出安装在车顶上的沉重电池组增加了变形,降低了安全性。在包括自重在内的设计中,多种材料的适当分布比单一材料更能提高性能。

本研究从大鼎零件的功能与几何形态特征出发,运用最优化理论,采用惩罚函数法,通过对大鼎的几何抽象和力学与功能分析,确定轻量化设计的评价函数、约束和决策变量,实现保证功能性能特点要求前提下的轻量化目标。

1 几何模型与力学模型构建

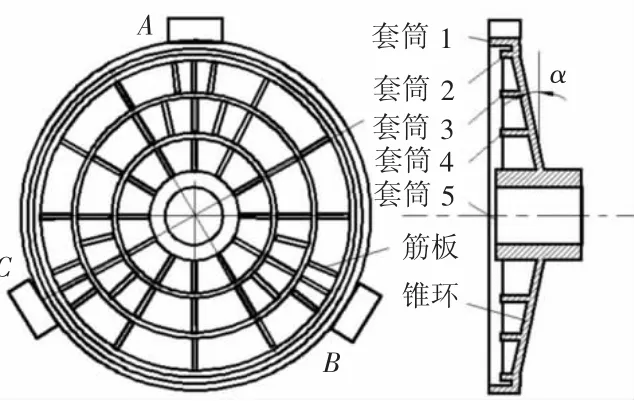

本研究采用“几何抽象+力学抽象+ 功能保证+最优化设计”,实现大鼎零件的轻量化。系统组成如图1所示,基本原理与方法如下。

图1 大鼎零件及其几何抽象

1.1 几何抽象与几何模型构建

将大鼎零件分解和抽象成较为简短的几何形体组合(如图2),形成3类典型几何形体:

图2 大鼎力学模型

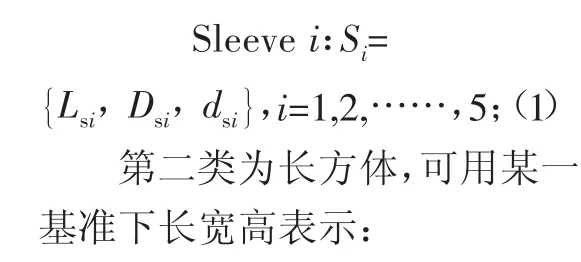

第一类为套筒,可用轴向长度和大小径表示:

如此分解,原大鼎零件则可视为由5个套筒S6、48个长方体C48和1个锥环R1组成。

1.2 力学模型与分析

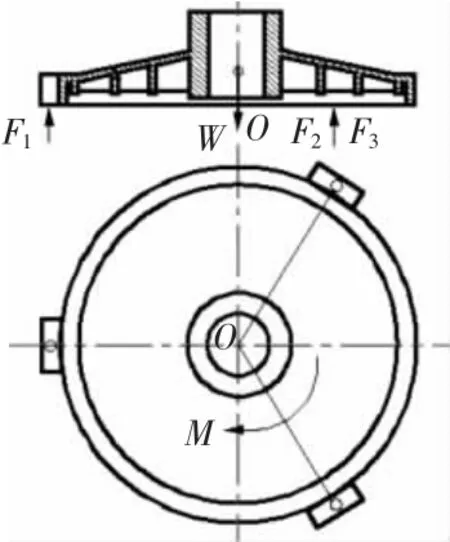

大鼎工况下受力情况如图3所示。

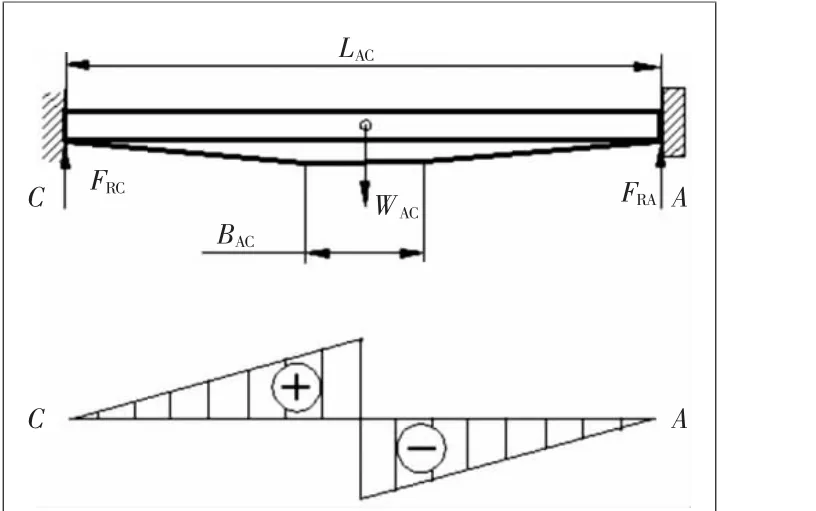

图3 大鼎抽象为超静定梁

由材料力学可知,此时该梁的强度和刚度计算公式分别为(作为基本约束条件,需要控制的中点情况):

应力为

式中,ΔAC为中点截面积,ΔAC=b1×b2(宽度×高度(矩形截面))。

最大位移为

2 基于单纯形法的轻量化设计评价函数与约束

2.1 最优化理论方法的选用

运用最优化理论,可以采取多种方法实现轻量化预期。考虑到零件的质量与其几何形态及尺寸特征密切相关,与线性指标成三次方关系;另一方面,大鼎在机器中的作用必须保证有足够的强度和刚度,而这些特征又与零件的尺寸指标呈二次方或三次方关系,因此线性规划不适于本研究问题的求解,我们选用SUMT。

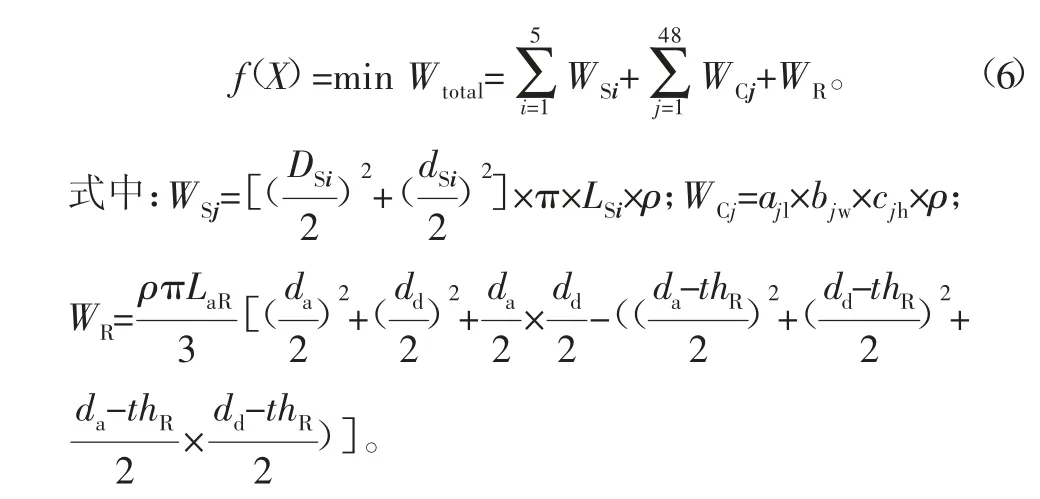

2.2 评价函数的构建

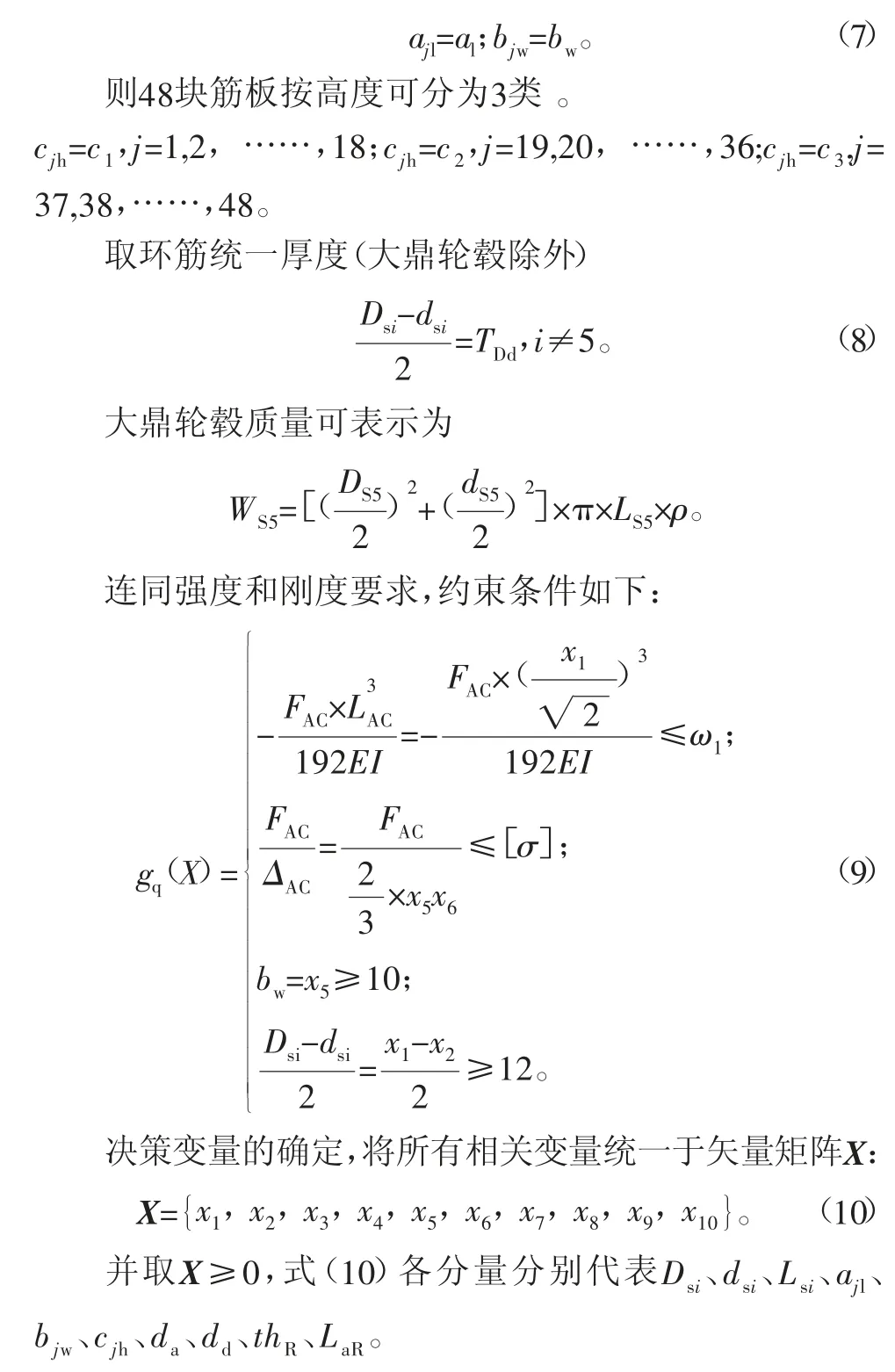

2.3 约束条件与决策变量的确定

考虑到大鼎在整机系统的功能性能要求,取筋板统一长度和厚度:

3 轻量化设计与优化效果分析

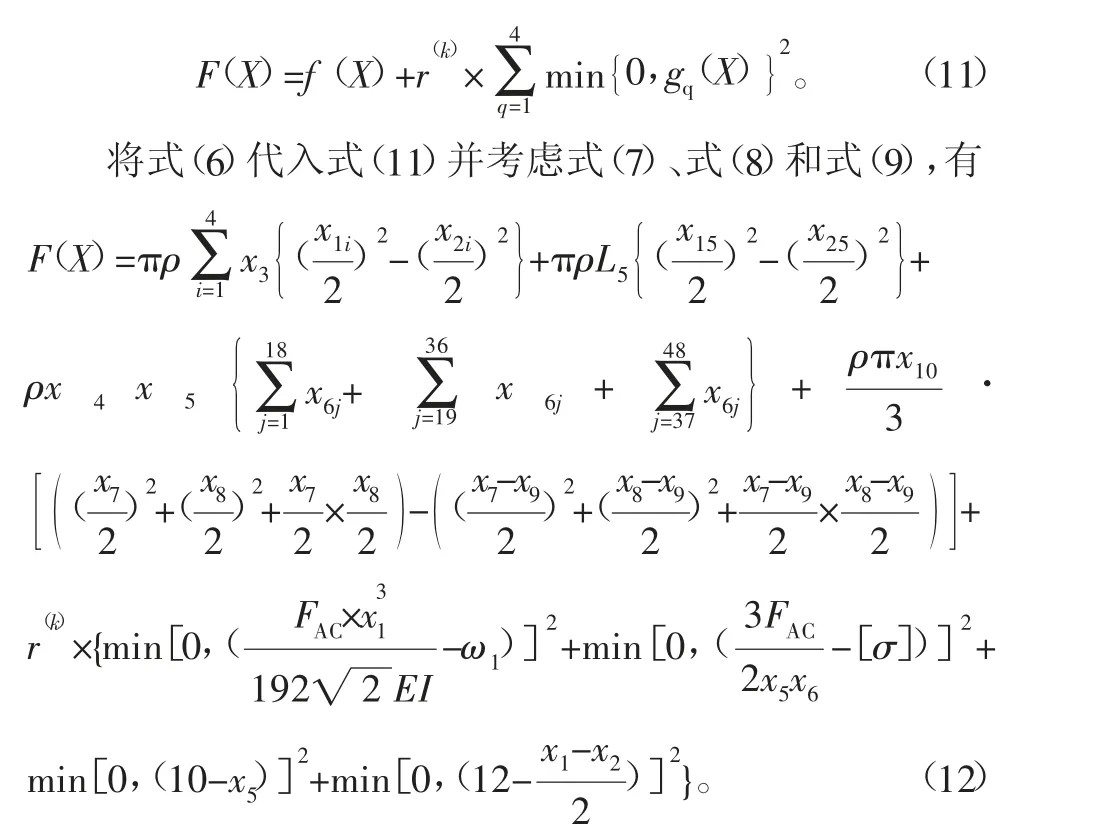

选用惩罚因子r(k),构造惩罚函数:

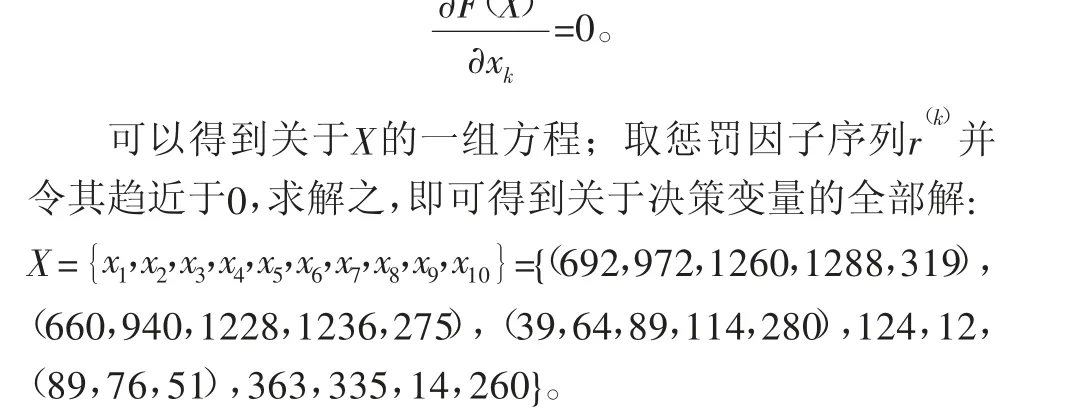

则将有约束极值问题转化为无约束最优问题。将HT250的EI、[σ]、ρ、ω1、FAC等考虑在内并对惩罚函数取极值,令

最优化前后比较:优化前大鼎质量WB=465.1 kg;优化后大鼎质量WA=368.89 kg;质量减少96.21 kg,轻量化20.69%。

4 结论

本文运用惩罚函数法,以保证功能和几何参数要求为约束条件,以直接影响零件质量的相关几何特征为决策变量,以质量最小为评价目标,进行优化分析与设计,实现轻量化。

对针织圆纬机某一型号的大鼎零件功能性能特点进行剖析,通过物理模型构建,形成套筒类、长方形类、锥环类3种几何形体,提出相应的质量表达式;通过力学分析,抽象出两端固定式超静定梁,推导出对应的内应力和变形表达式。据此,实现评价函数和约束条件具体化。

采用惩罚函数法对大鼎零件进行轻量化设计和实验研究,结果表明,减重96.21 kg,轻量化20.69%,同时保证机器的优质功能。