横向钢阻尼器力学性能研究

2022-11-16王伟强陈彦北刘方成张小锋孔令俊庾光忠

王伟强,陈彦北,刘方成,张小锋,孔令俊,庾光忠

(1.株洲时代新材料科技股份有限公司,湖南 株洲 412007;2.湖南工业大学土木工程学院,湖南 株洲 412007)

引言

金属阻尼器较好地兼顾了减震与隔震需求,极大地降低了桥梁横向地震响应,且其屈服强度、一次刚度及二次刚度等均与金属材料弹性模量、部件尺寸相关[1],其中C形钢阻尼器[2-4],X形钢阻尼器[5-7]、E形钢阻尼器[8]、菱形钢阻尼器[9-10]、三角形钢阻尼器[11-12]、U形钢阻尼器[13]应用比较广泛。由于横向钢阻尼器(C形钢阻尼器)、X形钢阻尼器构造简单、性能可靠和经济适用等,两者在斜拉桥抗震设计中得到了初步应用。由于横向钢阻尼器具有双向减震功能,即横桥向减震功能、纵桥向减震功能,其横桥向减震功能主要通过钢阻尼元件双弧形钢(双C形钢)来实现,而其纵桥向减震功能主要通过纵向导轨来实现,该钢阻尼器应用更广泛。通过合理设计横向钢阻尼器的屈服力、竖向抗拔力、横桥向地震设计位移、纵桥向地震设计位移、一次刚度及二次刚度等,可以明显增强高烈度区大跨度桥梁的抗震能力[14-16]。

牛田洋特大桥跨江段为公路与轨道共建双层设计,主跨采用公轨合建双塔双索面双层钢桁梁斜拉桥,在国内将横向钢阻尼器应用于公轨合建钢桁梁斜拉桥尚属首次,而针对横向钢阻尼器的力学性能,进行了位移加载试验及疲劳试验[17],即对其横桥向减震功能已单独进行了试验研究,并对其进行了振动台试验研究[18-19],但缺乏对横向钢阻尼器的双向减震功能同时进行研究,因此有必要对其进行深入研究,并判断两种功能是否干涉。由于现有产品检测设备检测条件有限,故设计了一套横向钢阻尼器横向钢阻尼器。文中通过试验检测与数值模拟技术,对横向钢阻尼器的双向减震功能进行了深入探讨与分析,从而为后续横向钢阻尼器的桥梁抗震设计提供参考依据。

1 双向减震功能

横向钢阻尼器的本体包括顶板、纵向导轨、平面不锈钢板、平面耐磨板、侧面SF-1耐磨条、双弧形钢、耳板、斜面不锈钢板、斜面耐磨板、侧面不锈钢条、定位螺母、定位螺杆和销轴底板,见图1。在正常情况下,桥梁的竖向荷载由支座承受,而横向钢阻尼器仅承受桥梁的横向水平位移。当桥梁受到飓风或地震及本身的结构原因产生横向水平位移时,横向钢阻尼器主要通过双弧形钢发生弹塑性变形,导致双弧形钢T型部分产生竖向移动。当双弧形钢的弹塑性变形较小时,T型部分与加载板及纵向导轨之间还有较大的间隙,其两端与平面耐磨板与斜面耐磨板无接触,不会干涉桥梁的纵向水平滑动及转动。而当双弧形钢的弹塑性变形较大时,即横向钢阻尼器的横向水平位移达到横向地震设计位移,此时T型部分与加载板及纵向导轨之间已无间隙,其两端甚至会使平面耐磨板与斜面耐磨板产生局部挤压,此时有可能会干涉纵向导轨的纵向水平滑动及转动,导致横向钢阻尼器的纵桥向减震功能失效,因此需检测横向钢阻尼器的双向减震功能是否可同时发挥作用且两者互不干涉。

图1 横向钢阻尼器结构示意Fig.1 Transverse steel damper structural representation

利用现有产品检测设备可测试横向钢阻尼器的横桥向减震功能,却难以同时测试横向钢阻尼器的双向减震功能。通过调整横向钢阻尼器的布置方式,将两个横向钢阻尼器进行背对背组装,形成一种横向钢阻尼器组合模型(图2),因此该组合模型主要由横向钢阻尼器、加载板、承载板、导向板及加强筋组成。采用减隔振支座二维加载试验机对其力学性能进行测试,其中将横向钢阻尼器的横向水平位移加载转变成试验机的垂向位移或垂向荷载加载,而其纵向水平位移可通过试验机的水平位移进行加载。且安装简单,易于检查,并方便更换双弧形钢进行多次试验加载,见图2。为了防止横向钢阻尼器横向钢阻尼器在垂向位移加载过程中发生偏载,造成横向钢阻尼器承载板翘起影响试验正常进行,将两个横向钢阻尼器的顶板布置在两块导向板之间,且加载中心(组合模型中心)与两块承载板之间的中心位置对准。

图2 横向钢阻尼器组合模型Fig.2 Transverse steel damper comprehensive model

2 数值模拟

2.1 计算模型

在不影响计算精度的前提下,简化了横向钢阻尼器计算模型。该计算模型由加载板、双弧形钢、纵向导轨、耳板、销轴、侧面SF-1耐磨条和斜面耐磨板、平面耐磨板组成,见图3。忽略了承载板及耳板的变形,并采用刚体代替销轴。横向钢阻尼器各种材料力学特性如表1所示,其中横向钢阻尼器钢材部件采用Q355B,而平面耐磨板与斜面耐磨板采用超分子量聚乙烯板(UHMWPE板)。

图3 横向钢阻尼器组合模型三维计算模型Fig.3 The three-dimensional calculation model of the transverse steel damper comprehensive model

表1 各种材料力学特性Table 1 Mechanical properties of various materials

2.2 计算工况

工况1:垂向位移37.5 mm(0.25 d1),水平位移±100 mm(±1.0 d2);工况2:垂向位移75 mm(0.5 d1),水平位移±100 mm(±1.0 d2);工况3:垂向位移150 mm(1.0 d1),水平位移±100 mm(±1.0 d2);工况4:垂向位移180 mm(1.2 d1),水平位移±100 mm(±1.0 d2)。其中d1为横桥向钢阻尼器的横桥向地震设计位移,d2为横向钢阻尼器的纵桥向地震设计位移(下同)。前3个工况为标准位移加载工况,工况4为超载位移加载工况,且4个工况中T形段底面为单斜面设计。

2.3 结果与分析

2.3.1 垂向反力

横向钢阻尼器的垂向反力与加载分析步的关系曲线见图4,其中,分析步1为垂向加载,分析步2、3、4、5为水平位移循环加载。在水平位移加载过程中,横向钢阻尼器的垂向反力基本不变,仅在纵向水平位移反向过程中,其垂向反力有轻微减小趋势,但整个加载过程其变化趋势不大。由此可知,横向钢阻尼器的水平位移循环加载对其垂向反力的影响较小,可得双弧形钢的弹塑性变形与纵向导轨的纵桥向水平滑动互不影响,从而说明横向钢阻尼器的双向减震功能同时发挥作用且互不干涉。

图4 垂向反力与加载分析步关系曲线Fig.4 The relation curve between vertical reaction force and loading analysis step

2.3.2 等效塑性应变

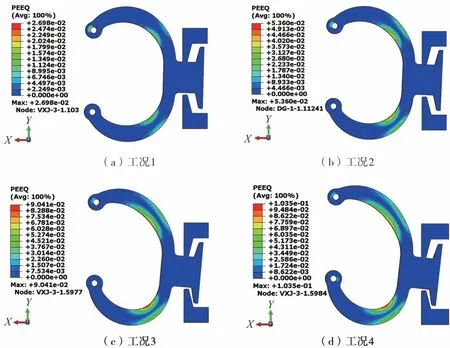

在横向钢阻尼器的水平滑动过程中,4个工况中在+1.0 d2处双弧形钢的等效塑性应变(PEEQ)见图5。双弧形钢的弹塑性变形主要集中在2个弧形段,且纵向导轨基本不发生塑性变形,因此提取了双弧形钢各个工况下的PEEQ,且在钢材极限PEEQ的允许范围内,双弧形钢的PEEQ越大,其弹塑性变形越充分,横向钢阻尼器的减震效果越好。工况1、2、3、4下双弧形钢的PEEQ最大值依次为0.027、0.054、0.090、0.104,可见垂向位移越大,双弧形钢塑性变形区域越大,且其PEEQ已接近极限,即双弧形钢的弹塑性变形已达到允许变形的极限,进一步表明横向钢阻尼器的横桥向减震功能达到极限。此外,横向钢阻尼器纵向导轨的应力极小,故双弧形钢的弹塑性变形与纵向导轨的纵向水平滑动没有干涉,说明横向钢阻尼器的双向减震功能互不干涉。

图5 双弧形钢PEEQ云图Fig.5 PEEQ cloud image of double arc steel

3 试验检测

3.1 试验机

为了验证横向钢阻尼器的双向减震功能可以同时进行且互不干涉,对横向钢阻尼器组合模型样品(图6(a))进行力学性能检测。将横向钢阻尼器组合模型安装在二维加载试验机加载中心,通过试验机的测试系统得出横向钢阻尼器的纵向水平反力和对应的纵向水平位移,从而得到其纵向水平滑动滞回曲线。该试验在2 500 T减隔震支座二维加载试验机上进行,见图6(b)。

图6 试验样品及加载试验机Fig.6 Test sample and loading machine

3.2 试验方法

该试验中样品依次连续进行4个载荷步加载测试,分别进行试验并记录数据,其中4个载荷步为:(1)载荷步1:0.25 d1(1次),±1.0 d2(5次);(2)载荷步2:0.5 d1(1次),±1.0 d2(5次);(3)载荷步3:1.0 d1(1次),±1.0 d2(5次);(4)载荷步4:1.2 d1(1次),±1.0 d2(5次)。载荷步1、2、3为标准位移加载步,载荷步4为超载位移加载步。上述d1=150 mm,试验中垂向加载;d2=100 mm,试验中水平加载。当横向钢阻尼器达到垂向加载位移d1后,在其纵向水平位移d2循环加载过程中,注意观察双弧形钢的弹塑性变形情况与纵向导轨敌人纵向水平滑动情况。试验机的垂向加载方式为垂向荷载加载,而4个载荷步中垂向加载位移所对应的垂向荷载依次为900、1 000、1 100、1 100 kN。

3.3 结果与讨论

3.3.1 滞回曲线

4个载荷步下横向钢阻尼器的水平滑动滞回曲线见图7,图中FT与UT分别为横向钢阻尼器的纵向水平反力与纵向水平位移。由图6可知,横向钢阻尼器滞回曲线的试验检测结果与数值模拟结果吻合较好,尤其载荷步3,且在4个载荷步中,纵向导轨的纵向水平滑动都十分顺利。首先,由图4可知,在垂向位移与水平位移的作用下,横向钢阻尼器的横桥向减震功能良好;其次,由图7可知,通过横向钢阻尼器的水平减震效果可知横向钢阻尼器的纵桥向减震功能同样良好。在载荷步1、2中,由于双弧形钢与纵向导轨的接触不够充分,而双弧形钢的弹塑性变形较小,导致横向钢阻尼器的纵向水平反力最小值的试验结果小于数值模拟结果,但其最大值的试验结果与数值模拟结果基本一致。在载荷步3、4中,由于双弧形钢的弹塑性变形较大,且双弧形钢与纵向导轨的接触比较充分,因此横向钢阻尼器的纵向水平反力的最大值与最小值两者的试验检测结果与数值模拟结果基本吻合。综上,可以验证横向钢阻尼器的双向减震功能十分显著且两者互不干扰。

图7 横向钢阻尼器水平滑动滞回曲线Fig.7 The horizontal sliding hysteresis curve of the transverse steel damper

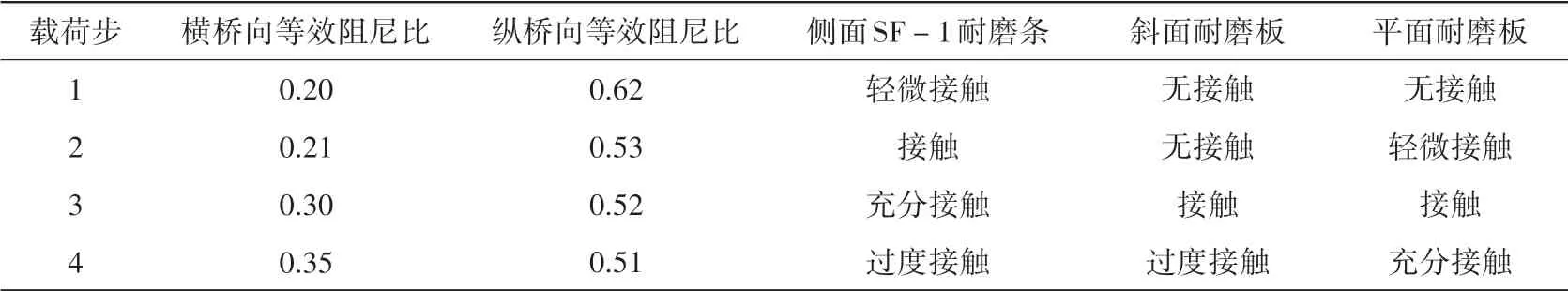

3.3.2 等效阻尼比

横向钢阻尼器的双向减震功能可用其等效阻尼比来评价,而4个载荷步下横向钢阻尼器的等效阻尼比见表2。从表2可知:(1)随着垂向荷载的增大,横向钢阻尼器的横桥向等效阻尼比且都满足相关标准规定[20],即取值范围0.20~0.35,可知横向钢阻尼器满足相关标准设计要求,可满足大跨度斜拉桥的抗震设计要求,更说明横向钢阻尼器的横桥向减震功能良好。(2)随着垂向荷载的增大,横向钢阻尼器的纵桥向等效阻尼比逐渐减小。当横向钢阻尼器纵桥向等效阻尼比越小,其纵向水平减震效果越好,从而说明横向钢阻尼器的纵桥向减震功能同样良好。通过横向钢阻尼器的等效阻尼比测试,进一步可知横向钢阻尼器不仅具备双向减震功能,且两者互不干涉。

表2 横向钢阻尼器阻尼耗能情况Table 2 The damping energy dissipation of the transverse steel damper

3.3.3 摩擦系数

横向钢阻尼器的纵向水平反力的最大值绝对值与其最小值绝对值之和与两倍垂向荷载的比值为侧面SF-1耐磨条的摩擦系数,从横向钢阻尼器滞回曲线可得出4个载荷步侧面SF-1耐磨条的摩擦系数依次为0.05、0.1、0.15、0.25,而该耐磨条的摩擦系数取值为0.15,见图8。由此可知,载荷步3中耐磨条摩擦系数的试验值与设计值比较一致,尽管平面耐磨板与斜面耐磨板都产生了摩擦耗能,但两者的摩擦系数相对较小,与耐磨条的摩擦系数相比,基本可以忽略。在载荷步1、2中,耐磨条摩擦系数出现误差的原因在于双弧形钢与纵向导轨接触不够充分。在载荷步4中,由于双弧形钢已经超载(载荷步4为超载试验),导致耐磨条产生过度接触,使耐磨条产生了局部挤压破坏(图9),导致横向钢阻尼器摩擦系数变大。此外,耐磨条的初始摩摩擦系数很小,但在长时间摩擦后,耐磨条表面面层会被磨损,形成铜与不锈钢板的摩擦,根据耐磨条的长期摩擦测试结果,其设计摩擦系数为0.15~0.20,而文中取值为0.15,符合横向钢阻尼器的实际使用工况。因此,通过横向钢阻尼器的摩擦系数验证了载荷步1、2、3为标准位移加载步,而载荷步4为超载位移加载步。

图8 侧面SF-1耐磨条摩擦系数Fig.8 The friction coefficient of the side SF-1 wear strip

图9 试验后侧面SF-1耐磨条Fig.9 The side SF-1 wear strip after the test

3.3.4 接触特性

根据试验检测与数值模拟得出了横向钢阻尼器的接触特性,见表2。从表2可知横向钢阻尼器两种耐磨板及侧面SF-1耐磨条的接触特性:

在垂向荷载开始加载时,双弧形钢T形段与纵向导轨的接触面较小,近似为线接触;在垂向荷载不断变大时,侧面SF-1耐磨条与T形段的接触状态从轻微接触到接触,再由充分接触到过度接触,进而由线接触演变成面接触,导致耐磨条的摩擦损耗不断剧烈,甚至在载荷步4中,耐磨条产生了局部挤压破坏,但不影响使用(图9)。以上轻微接触、接触、充分接触及过度接触分别表示σh≤0.25σbc、0.25σbc<σh≤0.5σbc、0.5σbc<σh≤σbc及σh>σbc(下同),其中σh、σbc分别表示耐磨板或耐磨条的接触应力、抗压强度。

在垂向荷载增大过程中,双弧形钢产生了弹塑性变形,导致其T形段与斜面耐磨板之间的间隙不断缩小,以至于斜面耐磨板与T形段的接触状态从无接触到接触,再到过度接触;由于T形段与斜面耐磨板的接触面较小,大部分斜面耐磨板接触面无接触,且斜面耐磨板受到严重挤压,故载荷步4中斜面耐磨板两端已经翘起,甚至产生了局部挤压破坏,见图10(a)。

当垂向荷载不断增大时,双弧形钢的弹塑性变形加剧,而在垂向荷载加载初始时其T形段与加载板之间的间隙极小,平面耐磨板受压接触面较大,且平面耐磨板平面放置,以至于平面耐磨板的接触应力较小。从表1可知,平面耐磨板与加载板之间的接触状态为无接触、轻微接触、接触、充分接触,甚至在载荷步4中,平面耐磨板也没有产生破坏,见图10(b)。

图10 试验后耐磨板Fig.10 The wear-resistant plate after test

3.3.5 结构改进分析

在原数值模拟的分析工况基础上,增加了2种改进工况,即工况5、工况6:垂向位移180 mm(1.2 d1),水平位移±100 mm(±1.0 d2),而2种工况中T形段底面分别为双斜面设计、平面设计,其中双斜面设计为横向钢阻尼器的垂向位移接近横向地震设计位移时,将T形段底面设计成与斜面耐磨板顶面平行,这样与垂向荷载起始加载时单斜面设计构成了双斜面;而平面设计为T形段采用平面结构设计,同时纵向导轨的进行相应结构改进。

将两种改进工况与原工况4下耐磨部件的接触应力进行了对比分析,见表3。工况4中斜面耐磨板受到严重挤压,其接触应力为158 MPa,已远大于UHMWPE板的抗压强度,跟试验载荷步4中斜面耐磨板的破坏情况比较一致。通过T形段结构优化,工况5与工况6下斜面耐磨板的接触应力明显减小,并小于其耐磨材料的抗压强度。因此,T形段双斜面设计或平面设计可大幅度减小斜面耐磨板的接触应力,有利于避免局部挤压破坏。此外,工况4~工况6中侧面SF-1耐磨条或平面耐磨板的接触应力都小于其抗压强度。同时,两种改进工况下横向钢阻尼器水平滑动滞回曲线见图11。由图11可知,工况5与工况6下横向钢阻尼器的滞回曲线较工况4与试验检测基本一致。由此可知,通过结构改进,解决了斜面耐磨板的局部挤压破坏问题;在横向钢阻尼器的垂向位移加载与水平滑动过程中,其关键耐磨部件为斜面耐磨板;在两种改进工况下,横向钢阻尼器的双向减震功能同样十分良好且互不干涉。

表3 各种耐磨部件接触应力Table 3 Contact stress of various wear-resisting parts

图11 横向钢阻尼器改进工况下水平滑动滞回曲线Fig.11 The horizontal sliding hysteresis curve of the transverse steel damper under improved condition

4 结论

文中以牛田洋特大桥钢桁梁斜拉桥为工程背景,将两个横向钢阻尼器进行背对背构成组合模型,对其进行了数值模拟与试验检测,验证了横向钢阻尼器的两种减震功能十分显著。

(1)通过横向钢阻尼器垂向反力与双弧形钢PEEQ的模拟值,初步确定了横向钢阻尼器的双弧形钢弹塑性变形与纵向导轨纵向水平滑动互不影响;通过试验进一步检测了横向钢阻尼器的纵向水平位移加载并不影响其双弧形钢的弹塑性变形,而横向钢阻尼器滞回曲线的数值模拟结果与试验结果基本吻合,不仅验证了数值模拟结果的合理性,更说明了横向钢阻尼器具备横桥向减震功能与纵桥向减震功能,且两者互不干涉。

(2)双弧形钢的T形段采用双斜面或平面设计,同时纵向导轨的结构进行相应调整,避免了斜面耐磨板的局部挤压破坏。在两种改进设计工况下,横向钢阻尼器的双向减震功能都十分良好且互不干涉。