东天山特长隧道初支喷射混凝土超耗分析与控制对策

2022-11-16倪鹏

倪 鹏

(中交第四公路工程局有限公司,北京 100022)

1 工程概况

1.1 隧道概况

东天山特长隧道位于新疆哈密地区,属于国道G575线巴里坤至哈密公路建设项目的控制性工程,具有“高、寒、长、大”等特点。该隧道地处天山寒区高海拔地带,为左右分离式特长隧道,全长11 771m,其中左线长度11 764m、右线长度11 775m,设置2个送排风斜井,施工期间作为辅助坑道,斜井主要布置在主线两侧沟谷内。隧道进口设计高程2 129m、出口设计高程2 043m、最大埋深约1 220m。隧道入口处地层岩性主要为卵石、漂石,呈中密-密实状,下部为粉质黏土,成硬塑状。

1.2 初期支护

新疆G575线巴哈公路项目隧道施工中的初支衬砌均采用湿喷工艺。左洞C25湿喷混凝土设计量为5.6万m3、右洞C25湿喷混凝土设计量为5.7万m3、1#与2#斜井C25湿喷混凝土设计量为1.9万m3,全线累计湿喷混凝土设计量为13.2万m3。按目前原材料搅拌和运输费用折合C25湿喷混凝土为370元/m3,即全线的湿喷混凝土费用为4 884万元。在施工过程中存在湿喷混凝土超耗严重的现象,并且湿喷混凝土的费用高。本课题主要围绕湿喷混凝土超耗问题进行原因查找和分析,并相应地采取控制措施,在促进施工质量安全与进度的同时,不断降低初支喷射混凝土施工超耗。

2 隧道初支喷射混凝土超耗情况及原因分析

2.1 超耗情况

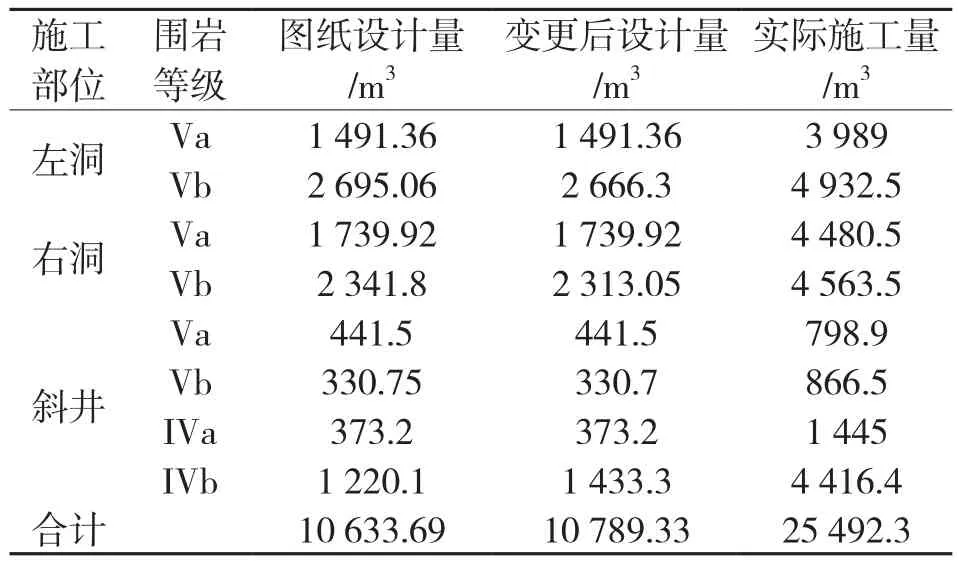

据统计,2018年3月份土建一标累计共施工喷射混凝土25 492.3m3、图纸设计量为10 633.69m3、变更后设计量为10 789.33m3(见表1),超耗14 703m3,超耗率为136.3%。经现场测定,目前平均回弹率为17%,以此推算超欠挖率为96.1%。

表1 土建一标C25湿喷混凝土使用量统计表

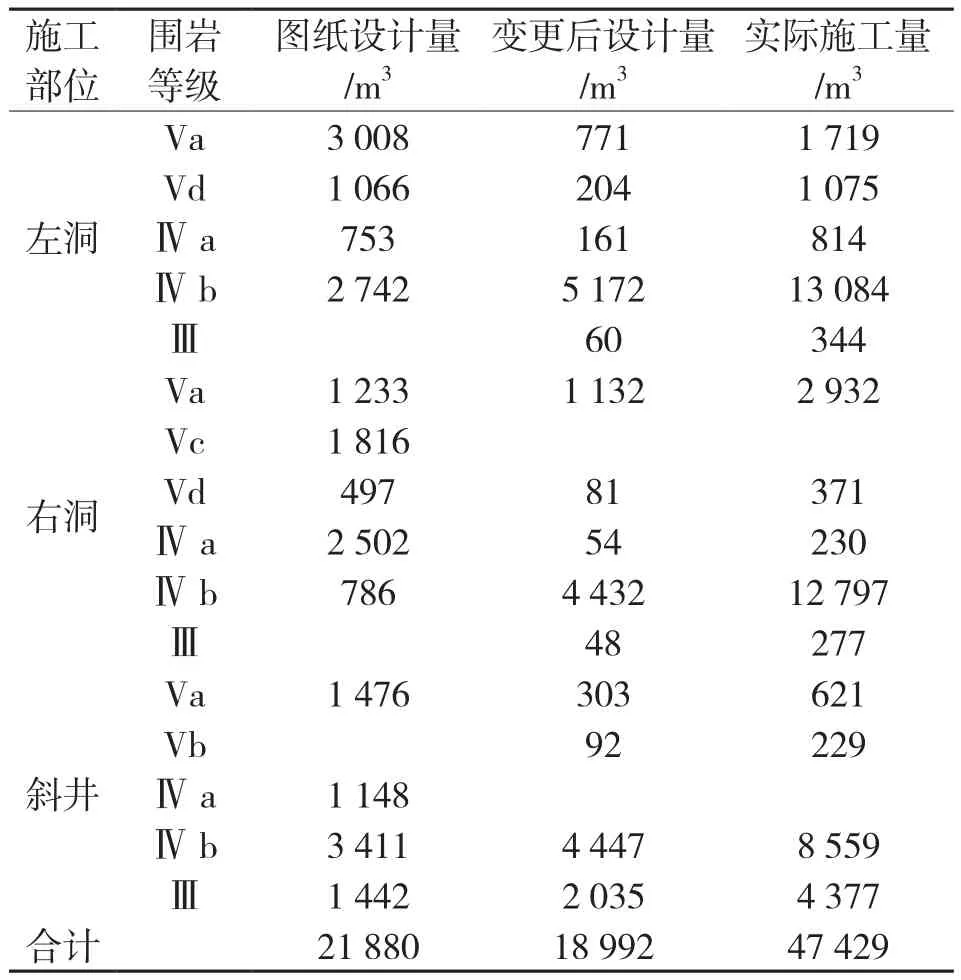

据统计,2018年3月份土建二标累计共施工喷射混凝土47 429m3、图纸设计量21 880m3、变更后设计量18 992m3(见表2),超耗28 438m3,超耗率为149.8%。经现场测定,目前平均回弹率为13%,以此推算超欠挖率为99%。

表2 土建二标C25湿喷混凝土使用量统计表

经统计分析后,本工程隧道标段施工目前的超欠挖率远大于标后预算(含回弹量70%),超耗严重。严格控制湿喷混凝土的超耗是控制施工成本的重点,同时可保证施工质量、加快施工进度。

2.2 原因分析

2.2.1 “树状图”要素法

针对湿喷混凝土超耗问题采用“树状图”法进行详细讨论,并广泛征求管理人员、现场工人、现场技术员、试验员、机械操作手的意见,集思广益、相互启发、相互补充,从而形成各种可能的影响因素,如图1所示。

图1 湿喷混凝土超耗树状图

2.2.2 要因分析确认

主要原因:①地质围岩稳定性。主洞围岩情况发生变化,围岩破碎,裂隙较发育。现场排险过程中,碎石掉落严重,导致整体超挖量增加;前期施工隧道为土质围岩且孤石频现,后期穿越富水断层,围岩愈不稳定,造成超挖现象较为严重。②爆破工艺。目前,隧道均为石质围岩,较为破碎,采用爆破方式开挖对整体围岩扰动性大,爆破后清理工作比较困难,超挖难以控制。③掌子面渗水。斜井正在进行联络通道施工,随着隧道围岩级别的变化,施工期间出水量增加,喷射效果较差,回弹率较大。表3为主要影响因素分析确认方法。

表3 主要影响因素分析确认方法

其他原因:原材料质量、设备作业效率、操作手水平、环境温度等。表4为其他影响因素分析确认方法。

表4 其他影响因素分析确认方法

3 控制超耗的措施

3.1 超前识别地质条件和围岩级别

3.1.1 超前地质预报

在现场条件允许的前提下尽可能采用多手段提前探知掌子面前方围岩情况,提前做好准备,避免因围岩情况较差增大超挖量。使用监控量测保护装置,及时布设沉降监控量测点,获取初始监控量测值;加强监控量测的测量频率,确定变形速率及累计沉降,动态调整预留沉降量,减少混凝土超耗。

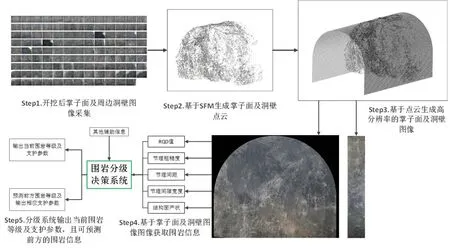

3.1.2 图像点云技术

组织现场技术人员学习图像点云技术,通过图像点云技术精确判定围岩级别、预判前方围岩等级,根据掌子面围岩揭露情况并结合图像点云技术展平照片(见图2)成果分析:掌子面围岩主要为中风化凝灰质砂岩,局部夹凝灰质粉砂岩;岩体呈青灰色;薄层状结构,单层厚度在3~5cm之间,受构造影响节理裂隙较发育,岩体较破碎,自稳能力稍差,拱顶易掉块。通过围岩判定,调整超前支护参数,达到减少超挖的目的。

图2 图像云点技术掌子面展平图

3.2 合理预留沉降量

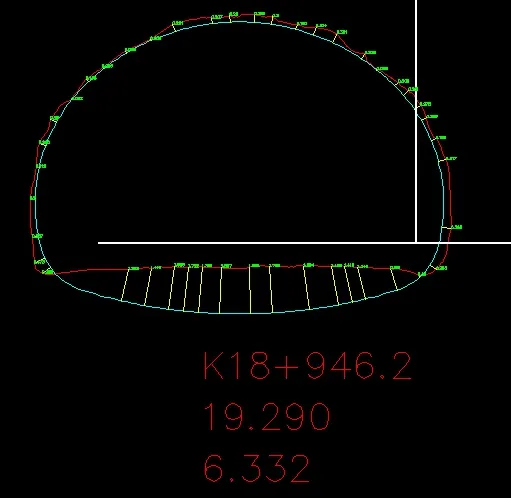

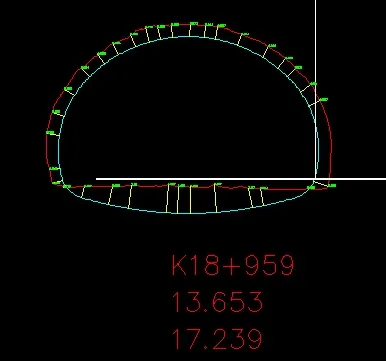

严控开挖预留沉降量,尽量确保衬砌施工时初支沉降到衬砌界限。掌握日常掌子面测量成果图片,两张图片分别展现出了掌子面开挖轮廓和初喷后的断面轮廓(见图3、图4),依据实测开挖轮廓线与设计开挖轮廓线进行对比,得出断面的超挖量。

图3 开挖轮廓

图4 喷射完成轮廓

3.3 加强回弹测定与有效预防

对混凝土回弹量进行测量。正常情况下对每天的掉落混凝土厚度进行测量、预估回弹量,对出现突然变大的回弹量进行实际回收回弹混凝土实测,分析回弹变化原因,进行整改优化,回弹大可在速凝剂中掺加黏附性较强的聚丙烯酰胺。

喷射混凝土回弹量测量流程:每一车出站混凝土过磅并计数→湿喷结束后掉落的喷射混凝土全部回收→回收的喷射混凝土过磅并计数→计算喷射混凝土回弹量。

3.4 利用新技术、新材料

3.4.1 超前小导管

针对隧道主洞开挖后掌子面围岩属强风化凝灰质砂岩,整体呈层状,局部呈块状,围岩较破碎,自稳能力较差,软弱夹层经常出现在拱腰及拱顶位置,掌子面呈潮湿状,出现塌腔,拱脚有少量水渗出现象,项目部采用“管超前、短进尺、强支护”的方式,通过塌腔体,超前小导管为φ42×6mm加厚小导管,环向间距30cm,打设角度为5°,前后两排错孔布置加固前方围岩,使其形成整体,保证了围岩的稳定性,减少超挖。

3.4.2 自进式管棚

针对隧道1#斜井出现塌腔问题,项目部采用T76自进式螺旋管棚+φ38自进式锚杆进行超前支护。施工过程中由于T76管棚配备φ90钻头,成孔困难,技术人员优化方案,将T76自进式管棚调整为R51的自进式管棚,配备φ78钻头,通过减少钻头接触面积提高成孔率约10%,达到超前支护的目的。

3.4.3 超前预加固技术

根据围岩破碎程度制定了3种超前预加固方案:

①当围岩存在连续整体破碎时,通过三臂凿岩台车改臂,采用φ76×4mm超前中管棚,打设长度为10~30m,环向间距35~40cm,打设角度为 3°。

②当围岩存在连续局部破碎时,采用φ38自进式锚杆进行超前预加固,打设长度为12m,环向间距25~40cm,打设角度为1°~2°。

③围岩存在局部破碎时,采用φ42×6mm的超前小导管,打设长度为4~4.5m,环向间距25~40cm,打设角度为 6°~10°。

3.5 动态调整爆破钻孔参数

针对右洞围岩较差段采取减少周边眼及内圈眼装药量、周边眼间隔装药等措施,同时,针对掌子面左右侧围岩情况的不同,左右侧装药量也相应调整,避免爆破破坏岩层的整体性。每循环由现场管理人员根据测量扫测数据对三臂凿操作手进行钻孔角度、深度现场交底,并在每循环开挖前标注循环超挖量,每循环对钻孔参数也实行动态调整,实现“定人、定机、定孔”。

3.6 排水引流处理

制定反坡排水专项施工方案,采取临时反坡排水措施,对隧道出水排水引流处理,避免由于出水侵泡岩层扩大超挖率;在立架施工时根据出水情况增设排水管,引流断面裂隙水,在湿喷时裂隙水顺排水管流下,减少了对湿喷混凝土的浸泡,湿喷混凝土可及时凝固;渗水湿喷混凝土掺加抗腐蚀剂,解决现场湿喷混凝土出现的回弹大、局部掉块、局部渗水等问题。

3.7 其他措施

3.7.1 加强湿喷混凝土原材料质量监控

根据施工情况动态调整优化施工配合比,增加产品、原材料的质量试验检测频率;现场运输机制砂时将表层机制砂全部清理干净后进行装车;加强碎石场机制砂管控,机制砂采用覆盖或围挡的方法,避免大风把细粒径砂吹走,确保原材料质量。

3.7.2 提高设备管理水平及操作手技能

定期对湿喷台车、三臂凿岩台车进行性能检查和维修保养,挑选固定操作人员,定期组织湿喷机操作手进行技术交底、经验交流,使每一位操作手尽快掌握湿喷操作技巧。喷射拱顶及拱腰位置时每小时喷射速率不大于13%、速凝剂掺量不小于4.0%。组织设备操作手开展“比、赶、超”技能培训活动,提高操作人员的知识水平和实操技能。

3.7.3 采取保温加热措施

隧道冬期施工,气温显著下降、温差大,各种原材料温度过低,湿喷混凝土及速凝剂反应时间变长。在每车湿喷混凝土到场后测量湿喷混凝土温度,及时反馈给拌和站,拌和站原材料通过蒸汽锅炉地热管道进行加热,确保原材料在拌和时的温度,同时保证拌和时水温,对水进行加热;主洞对湿喷混凝土原材料及速凝剂进行现场加温,保证质量的同时缩短湿喷混凝土凝固时间;在斜井洞口位置设置保温门,以保证冬季洞内温度恒定,为湿喷时喷射混凝土营造良好的温度条件。

4 结语

研究表明,隧道初支喷射混凝土超耗与围岩地质条件、爆破工艺、施工技术、掌子面含水、原材料质量、环境温度等因素密切相关。在施工过程中,通过加强理论研究、现场试验、施工管理实施上述对策和措施,能够有效降低喷射混凝土超耗,从而降本增效,提高隧道施工的整体质量。