基于CFD仿真的机油泵卸荷槽降噪试验研究

2022-11-16胡亮姚敏许晓颖吕建中

胡亮,姚敏,许晓颖,吕建中

1.内燃机可靠性国家重点实验室,山东潍坊 261061;2.潍柴动力股份有限公司,山东潍坊 261061;3.山东汽车制造有限公司,山东潍坊 261061

0 引言

机油泵是发动机润滑系统的重要部件,工作时受内部压力波动、齿轮啮合等因素的影响振动噪声较大,极易引发噪声、振动、声振粗糙度(noise vibration harshness,NVH)问题[1]。机油泵有齿轮式和转子式2类,其中齿轮泵是一种应用广泛的容积式液压泵,具有结构简单、体积小、工作可靠、自吸能力强等优点,但因具有困油现象,导致压力、流量脉动大,噪声大[2-3]。曲秀全等[4]提出了一种通过增加齿轮泵工作齿轮重合度的方法,保证齿轮传动的连续性和稳定性,降低了冲击噪声;杨元谟等[5]设计了2种解决外啮合齿轮泵困油现象的新方法,降低了供油压力脉动,提高了外啮合齿轮泵容积效率;李玉龙等[6]给出了理想与实际状态下机油泵瞬时流量的计算公式,并分析了流量脉动所涉及到的相关性能指标。

某发动机在开发阶段,怠速运行时油底壳附近有“嗡嗡”噪声,初步排查确定噪声来源为机油泵2阶次激励,因此有必要对机油泵内部压力波动进行研究。本文中采用计算流体动力学(computational fluid dynamics,CFD)对机油泵不同位置的压力波动进行仿真,重点分析增加卸荷槽后困油区压力波动降低情况,并通过台架试验验证降噪效果。

1 机油泵困油现象分析

机油泵振动噪声是一种复杂的流-固耦合噪声[7],包括困油现象导致的压力脉动噪声、气蚀噪声、齿轮啮合冲击噪声、机械噪声等。研究表明,机油泵的振动噪声和困油现象、机油流量波动存在较大关系[8]。

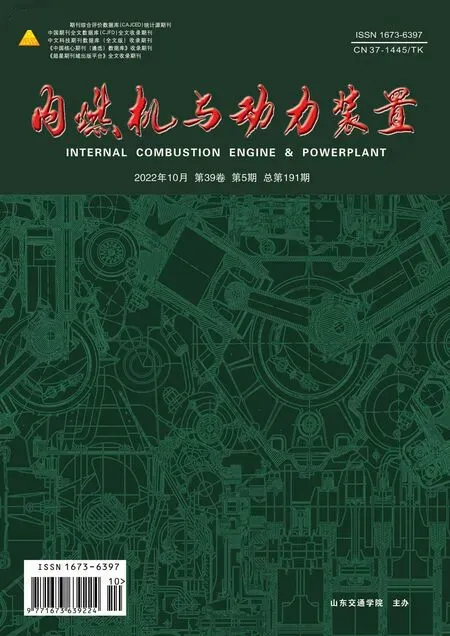

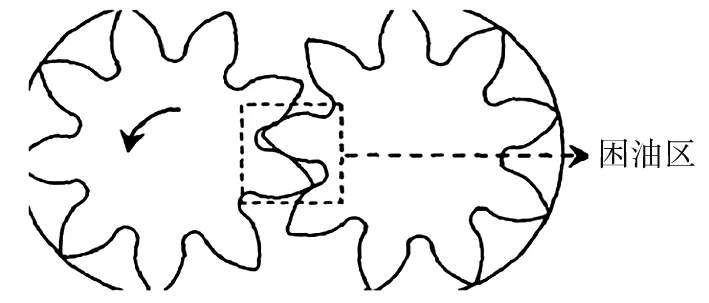

机油泵困油区示意如图1所示[9]。机油泵泵体内装有1对外啮合齿轮,为保证供油的连续性,齿轮重合度应大于1[10],但会导致2对轮齿同时啮合的情况。由于在2对轮齿啮合处和两侧板端面之间形成的闭死容积与齿轮的吸油腔和压油腔均不相通,即形成图1虚线部分所示的困油区。随着齿轮转动,困油容积发生周期性变化,使得该区域内机油压力也发生周期性变化,出现危害齿轮泵的压力冲击、气蚀、噪声等现象。机油泵齿轮进入啮合后,困油容积减小,机油压力急剧升高,将机油从齿间缝隙中强行挤出,使轴承承受很大的冲击载荷,并使得机油泵剧烈振动、泵内机油发热、无功损耗增大;随着齿轮继续转动,困油容积增大并在其内部形成局部真空,导致气蚀,引发振动噪声。困油现象形成过程如图2所示[11]。

图1 机油泵困油区

a) 进入啮合 b) 容积最小 c) 困油膨胀

2 机油泵困油现象动态仿真

机油泵运转过程中,受流道、机油温度、机油黏度、含气量等影响,机油运动状况非常复杂,现有试验手段难以检测其内部流场的真实情况[12],需要借助仿真软件尽可能准确地模拟机油泵内部流场特性,分析机油泵的困油特征及频谱特性,为机油泵优化提供支持。

2.1 机油泵流体域几何建模及场点监测

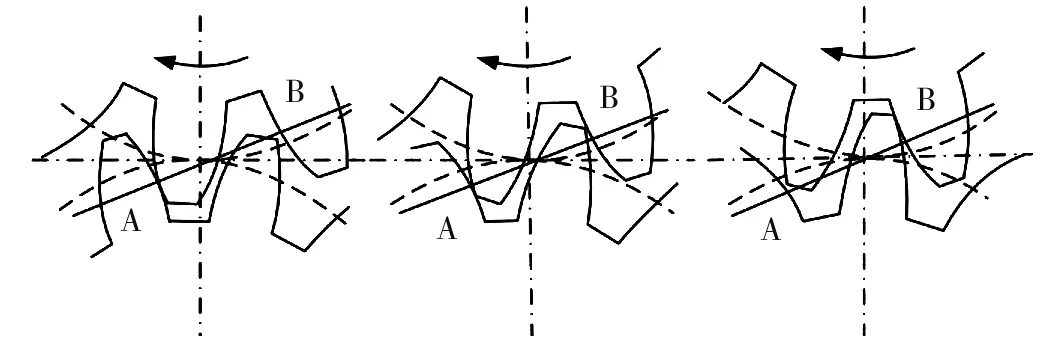

利用CFD软件建立机油泵三维模型,如图3所示。机油泵在额定转速为1900 r/min、出油口压力为588 kPa时的流量不小于167 L/min,齿轮齿数为9,模数为9,压力角为25°,齿轮中心距为54.3 mm。

a)计算流体域及泵外监控位置 b) 泵内监控位置

提取机油泵流体域,主要包括集滤器吸油区测点1和2,进油区测点3,困油区测点4、5、6,出油区测点7,主油道区测点8、9,同时忽略安全阀流动区。计算流体域和具体监控位置如图4所示。

2.2 仿真结果分析

2.2.1 模型验证

试验用机油泵齿轮较少,泵内产生湍流流动,存在涡流和回流,因此应用标准k-ε湍流流动模型,对流体域采用动网格划分;在模型中设置齿轮啮合运动相关参数(旋向、转速);流体机油的密度为842 kg/m3、动力黏度为0.016 Pa·s、机油压力为101 kPa,泵体材料弹性模量为1.6 GPa;本文中重点关注低速困油区压力波动情况,计算流量、压力波动时不考虑多相流,机油工作温度为90 ℃,不考虑传热、端面泄露和安全阀的影响。

额定工况(转速为1900 r/min,出油口压力为588 kPa)和怠速工况(转速为517 r/min,出油口压力为150 kPa)机油泵机油体积流量仿真计算结果与试验台实测数据对比如表1所示。

表1 仿真与试验台实测机油体积流量对比 L/min

由表1可知,机油体积流量仿真与试验结果基本一致,尤其是额定工况,仿真与试验结果的相对偏差为2.1%,仿真模型有效,可用于后续分析计算。

2.2.2 压力波动时频分析

对怠速工况下各测点的压力波动情况进行仿真计算,分析机油泵异响原因。

怠速工况下,齿轮一个工作周期,测点1的时域、频域机油压力波动如图5所示。

a)时域 b) 频域

由图5可知:齿轮一个工作周期,时域下位置1处的压力波动9次,波动幅值较小;频域下位置1处的压力波动以1阶次为主。测点2、3、7、8、9的压力波动仿真结果与测点1相似。

怠速工况下,困油区测点5的时域、频域机油压力波动如图6所示。

a)时域 b) 频域

由图6可知:困油区测点5在齿轮每工作周期中机油压力波动18次,波动幅值较大;频域下压力波动以2阶次为主,与台架试验“嗡嗡”响声激励阶次一致。困油区测点4、6的压力波动仿真结果与测点5相同,因此可以判定机油泵异响的主要原因为困油区压力波动过大。

3 优化与台架试验验证

3.1 结构优化

由于该机油泵端盖只设计了润滑油槽,因此考虑增加卸荷槽,参考对标竞品和其他设计资料,确定采用非对称渐开线月牙卸荷槽结构,如图7中红圈所示。在齿轮啮合过程中,卸荷槽可保证困油体积压缩时有足够的卸荷容积,在膨胀时能及时充油,最大程度减小困油区压力波动。

图7 渐开线月牙非对称卸荷槽

增加卸荷槽后的机油泵仿真压力分布如图8所示。由图8可知,机油压力主要集中在困油区的压油腔内。增加卸荷槽后机油泵剖面流线仿真结果如图9所示。由图9可知,随着齿轮啮合,困油区压油腔的困油从月牙槽中泄出,压力得到释放,扩张腔从吸油腔中补油,减轻了困油区压力波动。增加卸荷槽后,怠速工况下的机油体积流量略有增加,由45.6 L/min增加至45.63 L/min。

图8 增加卸荷槽后机油泵压力分布 图9 增加卸荷槽后机油泵内部流线分析

对困油区测点4、5、6的压力波动进行统计,结果如表2所示。由表2可知,增加卸荷槽后,困油区的最大压力和压力波动率均大幅下降。

表2 困油区测点4~6压力波动统计

3.2 台架试验验证

控制机油温度为90 ℃,对增加卸荷槽的机油泵进行台架试验,测试其振动、噪声。原结构和增加卸荷槽后机油泵2阶次近场噪声对比如图10所示。由图10可知,增加卸荷槽后,机油泵不同转速下的2阶次噪声均有不同程度下降,转速1500 r/min时噪声降低5.0 dB,其他转速时降低0.8~2.0 dB。

图10 卸荷槽机油泵试验台架2阶次噪声对比

4 结论

以某外啮合机油泵为研究对象,通过理论分析和数值仿真分析噪声产生原因,寻找解决方案,通过台架验证降噪效果。

1)建立机油泵CFD三维模型预测机油泵体积流量,并与试验台架试验值进行比较,相对偏差为2.1%,计算模型准确可靠。

2)对机油泵一个工作周期内不同测点进行压力波动时域、频域分析,确定困油区压力波动最严重,且2阶次波动贡献最大,是造成机油泵噪声过大的主要原因。

3)在机油泵端面增加非对称渐开线月牙卸荷槽。仿真结果表明增加卸荷槽后困油区压力波动大幅降低。台架试验结果表明,增加卸荷槽后:1)困油区最大压力和压力波动率大幅下降;2)机油泵不同转速下的2阶次噪声均有不同程度下降,转速为1500 r/min时噪声降低5.0 dB,其他测点转速的噪声降低0.8~2.0 dB,降噪效果比较明显。