柴油机SCR系统尿素结晶边界喷射量试验研究

2022-11-17杨永春丰平曹露露李钊毕晓东谭治学

杨永春,丰平,曹露露,李钊,毕晓东,谭治学

1.内燃机可靠性国家重点实验室,山东潍坊 261061;2.潍柴动力股份有限公司发动机研究院,山东潍坊 261061

0 引言

NOx是柴油机的主要排放物,国六标准对NOx排放要求越来越严格[1]。为满足排放标准要求,发动机厂通常采用选择性催化还原(selective catalytic reduction,SCR)后处理系统来降低NOx排放,但SCR系统容易出现尿素结晶现象[2-3]。尿素喷射过程中部分尿素溶液沉积在尿素喷嘴、排气管和混合器壁面上,沉积的尿素溶液经蒸发、热解形成尿素结晶[4]。结晶量的不断累积导致发动机排气不畅、排气背压升高、油耗增大、排放变差等,严重影响排气系统性能[5-8],需要采取有效措施解决结晶问题以保证柴油机的正常运转。结晶产生的因素很多,比如后处理混合器的硬件结构、柴油机排温、尿素喷射量、排气流量等。由于难以控制结晶产生因素,缺乏准确判定尿素结晶的方法。

本文中基于尿素结晶产生机理,以某重型柴油机为研究对象,试验研究柴油机不同稳态工况下排气流量、SCR上游温度、混合器壁面温度、尿素喷射量等因素对尿素结晶的影响,确定尿素结晶边界喷射量,并进行稳态工况下试验验证;拟合发动机不同工况的尿素喷射量,调控柴油机原排,使尿素喷射量降到结晶边界以下,减少尿素结晶,并通过瞬态工况结晶试验进行验证。

1 尿素结晶产生机理

温度是影响尿素结晶产生和分解的关键因素,在柴油机高温尾气作用下,尿素热解产生NH3,NH3在催化剂作用下还原尾气中的NOx,生成N2和H2O。在温度为152 ℃左右时,尿素分解生成异氰酸,异氰酸与尿素反应生成缩二脲,温度为193~250 ℃时缩二脲分解,释放出异氰酸,温度为250~260 ℃时缩二脲与异氰酸生成三聚氰酸,温度为260~320 ℃时生成三聚氰酸一酰胺、聚合物,温度为320~420 ℃时生成三聚氰酸二酰胺,温度为420~600 ℃时三聚氰酸一酰胺分解,温度为600 ℃以上时聚合物分解。尿素结晶主要由低温下大量积累的尿素、缩二脲及高温下产生的三聚氰酸等难溶于水且清除困难的物质生成[9-11]。

尿素结晶可分为软结晶和硬结晶2种[12]。温度低于190 ℃时生成的结晶基本是软结晶,强度低且容易分解;温度为190~320 ℃时生成的结晶一般是硬结晶,生成慢,分解困难,温度达到700 ℃才可完全分解。

结晶的成分与大小取决于水分的蒸发速率、尿素喷射量、尿素本身的品质、缩二脲及三聚氰酸的生成与分解速率[13-15]。尿素溶液水分蒸发完毕之前,尿素分解量可忽略不计。尿素喷嘴将尿素雾化成小液滴,与废气在混合器中混合。喷射过程中,尿素液滴中水分蒸发量很小,尿素分解量也很少。

排气温度和空速影响水分蒸发速率,排气温度高、空速高,换热量增大,水分蒸发速率加快,在液滴附着和蒸发过程中,尿素溶液水分从液态变为气态,壁面温度变化明显,液滴附着过程中,排气温度越高,液滴与排气换热越快,加快尿素蒸发分解,尿素到壁面的附着率降低,受莱顿弗罗斯特效应[16]影响,尿素液滴在壁面温度高的区域不会润湿炙热的表面,仅形成1个蒸汽层,液滴附着率低;反之,排气温度越低,液滴附着率越高。随着尿素液滴不断在混合器壁面同一位置碰撞,碰壁区域温度(以下简称壁面温度)随之降低,液滴附着率升高。由于附着的液滴较小,在排气气流的作用下,液滴碰壁后由混合器管壁面上方向下方滑移,经过一系列反应形成结晶,使液滴附着率持续快速升高,造成结晶从尿素落点(即尿素液滴落在壁面上的位置)或液膜迁移(即尿素液滴随气流移动)的终点向上游生长。当壁面温度高于290 ℃时,莱顿弗罗斯特效应进入稳定状态,液滴附着能力下降,防结晶能力迅速提升。

根据牛顿冷却公式,单位时间内的传热量

Φ=hAΔt,

式中:h为对流传热系数,W/(m2·℃);A为传热面积,m2;Δt为温差,℃。

尿素液滴落点壁面温度持续下降,气体温度和壁面温差增大,传热量增大,液体蒸发量不断增长,壁面液膜持续累积,此时可标识为开始结晶,用于判断是否达到尿素结晶边界喷射量(尿素结晶边界喷射量是指在某固定尿素喷射量下,由于液膜的不断累积导致壁面温度连续下降,此时的固定喷射量为尿素结晶边界喷射量)。结合司机的驾驶习惯和实际路谱分析,正常情况下发动机稳定在一个工况的时间一般不超过180 s,利用MATLAB模拟尿素液膜累积情况,并观察混合气壁面变化,发现180 s内壁面温度下降幅度达到3 ℃时,尿素实际喷射量达到结晶边界。

2 试验过程及分析

2.1 试验方案

某6缸直列增压中冷式重型柴油机主要参数如表1所示,柴油机采用相同的SCR后处理系统,分别安装在试验台架和载货车上进行测试。

表1 某重型柴油机主要参数

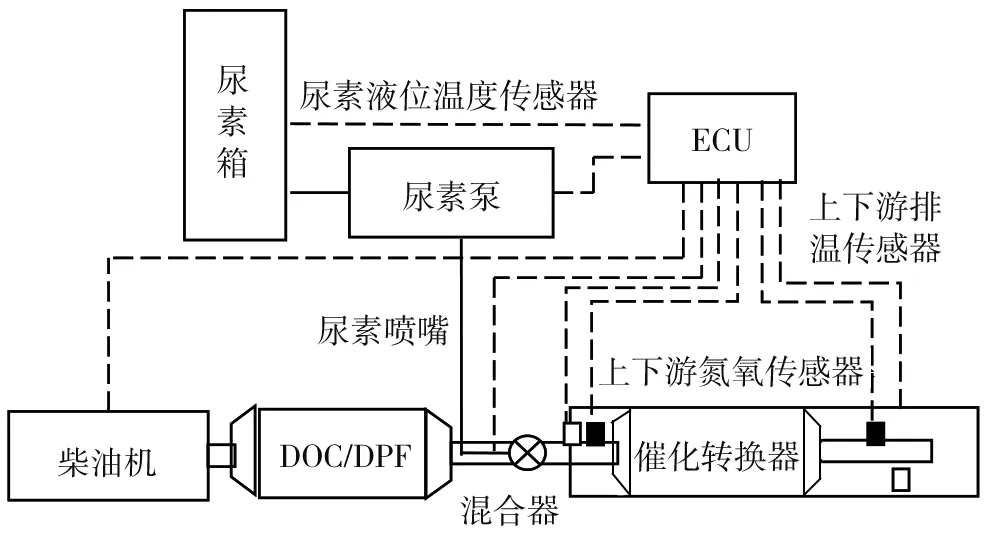

尿素结晶试验装置结构如图1所示。由图1可知,SCR系统部件主要有催化转化器、混合器、尿素箱、尿素泵、尿素管路、尿素喷嘴、电子控制单元喷射(electronic control unit,ECU)控制器、尿素液位温度传感器、SCR上下游排温传感器、SCR上下游氮氧传感器等,其中尿素喷嘴为三孔,工作压力为900 kPa,喷雾粒径为68 μm,最大喷射质量流量为7.2 kg/h,喷射频率为2 Hz,该类型柴油机专用的尿素溶液中尿素的质量分数为32.5%。

图1 尿素结晶试验装置结构图

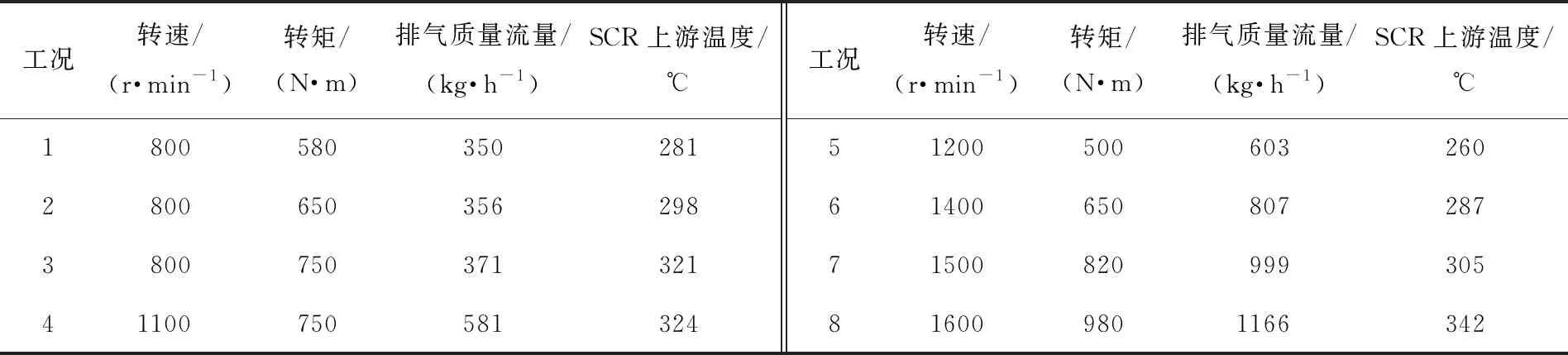

根据混合器壁面喷射落点每间隔120°安装温度传感器,共安装3个,测量尿素落点的壁面温度。不同工况对应的排气流量和SCR上游温度不同,选择8种稳态工况,每个工况下对应的相关参数如表2所示,测量不同工况、不同尿素喷射量下3个温度传感器及SCR上游温度的变化。试验过程中,尿素喷射量采用阶梯式累加并保持持续喷射一段时间,待壁面温度稳定后测量(稳定时间不少于3 min),测量后拆开混合器观察壁面是否出现结晶,确定尿素边界喷射量。

表2 8种稳态工况对应的相关参数

2.2 试验分析

2.2.1 稳态工况

以稳态工况2、7为例进行分析,2种工况SCR上游温度均为300 ℃左右,但排气流量不同,受尿素喷射影响产生的壁面温度变化差异较大,不同尿素喷射质量流量下2种工况SCR壁面不同采样点的温度变化如图2所示。由图2可知:通过标定方法不断增加尿素喷射量,工况2 SCR壁面温度下降幅度更快,说明排气流量越大即空速越高,SCR壁面温度下降幅度越小,结晶风险越低;反之,排气流量越小,结晶风险越高。

a)工况2 b)工况7

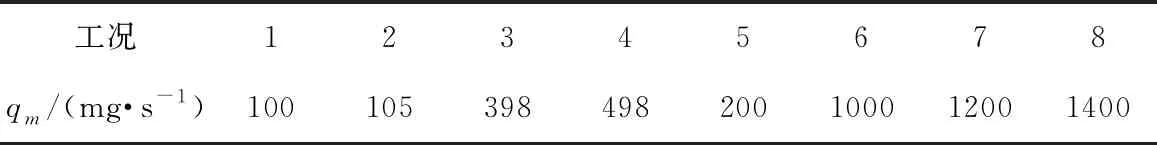

进行尿素结晶边界喷射量台架试验,得到8种工况下尿素结晶边界喷射量qm,如表3所示。

表3 稳态工况尿素结晶边界喷射质量流量

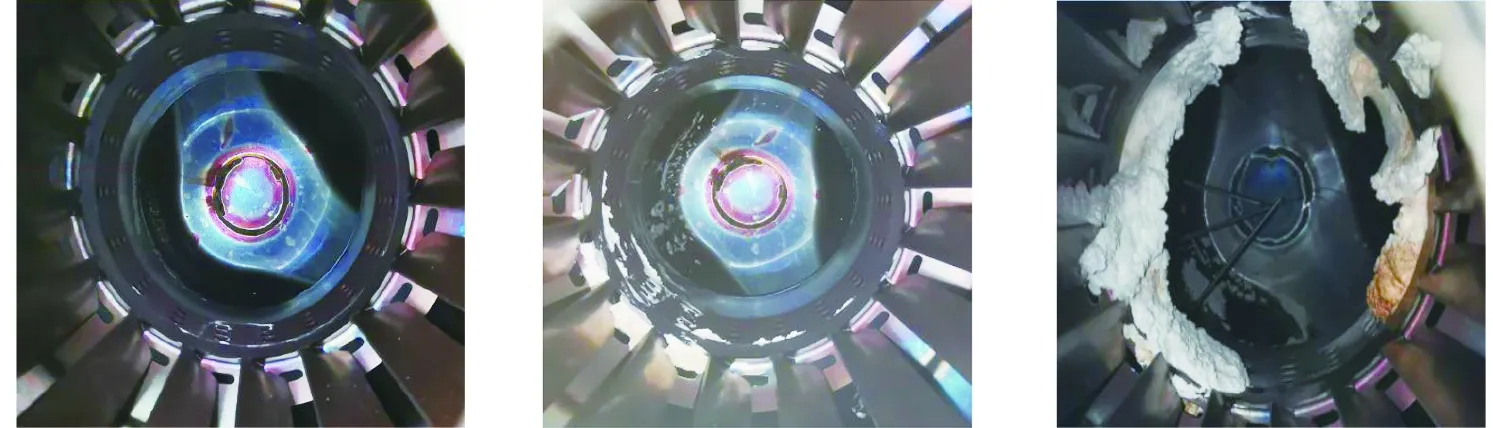

选择稳态工况4,通过标定手段改变尿素喷射量,分别选取尿素结晶边界喷射量、大于尿素结晶边界喷射量10%、30%的3种尿素喷射量进行2 h稳态结晶试验,结果如图3所示。由图3可知,正常尿素结晶边界喷射量在混合器出现白色尿素印记;大于尿素结晶边界喷射量10%在混合器出现明显的结晶现象;大于尿素结晶边界喷射量30%在混合器出现大量的结晶现象。

a)结晶边界 b) 大于结晶边界10% c)大于结晶边界30%

结合该柴油机万有特性数据,分析其所有工况下的结晶风险,基于稳态结晶边界,拟合出不同工况下的尿素结晶边界喷射量曲线,如图4所示。由图4可知,随着排气温度和废气流量的升高,尿素结晶边界喷射量增大。结合尿素结晶边界喷射量与同样工况下的排气流量,可计算出消耗掉同等尿素的原排,通过降低柴油机原排,降低对应的尿素喷射量,即控制各工况的原排,就可实现不同工况范围内的尿素喷射量都低于结晶边界。

图4 不同工况下尿素结晶边界喷射质量流量拟合曲线

2.2.2 瞬态工况

采用瞬态工况路谱验证瞬态尿素结晶边界喷射量,在瞬态循环工况上增加了部分怠速工况,瞬态工况路谱用于有效验证柴油机持续低温下,尿素结晶边界喷射量是否会出现结晶,如图5所示。

图5 瞬态工况路谱

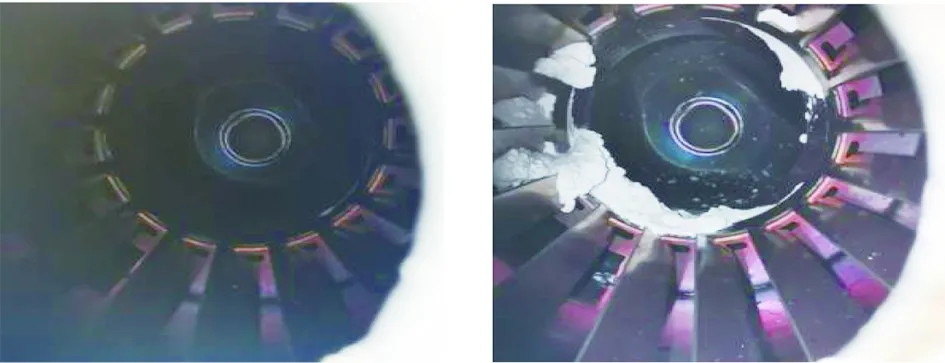

调整发动机原排,所有工况尿素喷射量均在结晶边界范围内,选择尿素结晶边界喷射量、大于尿素结晶边界喷射量30%进行对比试验,连续进行20次瞬态工况循环后,结晶试验结果如图6所示。由图6可知,尿素结晶边界喷射量附近,20次瞬态工况循环后不会出现结晶,而高于尿素结晶边界喷射量喷射比例30%,20次瞬态工况循环结晶情况比较严重。

a)结晶边界 b)大于结晶边界30%

3 结语

1)基于尿素结晶产生机理,进行不同工况稳态、瞬态试验,分析尿素结晶边界喷射量。

2)改变尿素喷射量,结合SCR壁面温度变化幅度,可有效判断不同工况的尿素结晶边界喷射量。

3)控制发动机原排,可实现将尿素喷射量控制在结晶边界以内,避免SCR系统出现结晶现象。