一种氧化石墨烯环氧富锌涂料的制备

2022-11-16陈中华张怡茹吕培斌蔡源德

陈中华,张怡茹,吕培斌,蔡源德

(华南理工大学材料科学与工程学院,广东 广州 510641)

石墨烯是一种二维碳材料,其片层结构可以起到很好的阻隔作用,在防腐领域有许多应用[1]。但是由于高的比表面积,石墨烯在使用过程中容易团聚,在涂料体系里形成大的孔隙,反而不利于防腐性能的提升。此外石墨烯在环氧富锌体系里的长效防腐效果还存在争议:在没有损伤的体系里,石墨烯可以起到防腐效果,但是在受损处,反而会加速腐蚀[2]。氧化石墨烯(GO)作为石墨烯的化学氧化产物,具有许多与石墨烯相似的性质,同时氧化后具有丰富的含氧官能团,能大大改善其分散性,也没有加速腐蚀的问题[3]。

林杰赐等[4]将氧化石墨烯功能材料引入水性环氧−丙烯酸复合乳液中,指出涂层的防腐性能和力学性能在一定范围内随石墨烯含量的增加而增强。马骏等[5]利用密闭氧化法制备氧化石墨烯,通过湿转移法制备了氧化石墨烯环氧树脂防腐涂料,其涂层的水接触角与纯环氧树脂涂层相比提高了10.5°,在3.5% NaCl溶液中浸泡2 d后的开路电位正移了0.066 V。Jiang等[6]在添加0.1%氧化石墨烯的条件下探究了不同长径比的氧化石墨烯对环氧树脂涂层防腐性能的影响,发现氧化石墨烯的加入显著提高了环氧树脂涂层的耐蚀性,同时大长径比的氧化石墨烯片能够提供更加曲折的腐蚀路径,令涂层具有更正的腐蚀电位。

环氧富锌底漆主要运用在重防腐领域,通过涂层本身对腐蚀离子的阻挡作用和锌粉的阴极保护作用共同发挥防腐功能[7]。通常为了获得好的防腐效果,需要添加大量的锌粉,锌粉在不挥发分里的占比高达80%,这也导致了涂层多孔和附着力下降,不利于发挥长效的防腐作用。尽管锌粉含量高达 80%,但是在实际使用过程中,锌粉的利用率并不高,大部分锌粉在体系里仅仅发挥了导电通路的作用,造成了锌粉的浪费[4]。

本研究利用氧化石墨烯良好的分散性和屏蔽性能,将其添加到水性环氧富锌涂料中,制备了一种含氧化石墨烯的双组分水性环氧富锌涂料,在降低涂层中锌粉含量的同时提高了涂层的防腐能力。

1 实验

1.1 仪器与试剂

立式高速分散机、精密漆膜测厚仪、精密盐水喷雾箱、漆膜划格器、漆膜冲击器:广州标格达实验室仪器用品公司;电化学工作站:武汉科思特仪器股份有限公司;扫描电子显微镜(SEM):德国蔡司公司;傅里叶变换红外光谱仪(FTIR):德国布鲁克光谱仪器公司;原子力显微镜(AFM):韩国帕克股份有限公司;X射线衍射仪(XRD):荷兰帕纳科公司。

浓硫酸(H2SO4,98%);石墨粉(GR,1 000目):先丰纳米材料有限公司;磷酸(H3PO4,质量分数85%)、高锰酸钾(KMnO4,99.5%)、过氧化氢(H2O2,30%)和盐酸(HCl,36.5%):广州白云化工;环氧树脂(工业级)、胺类固化剂(工业级):瀚森化工企业管理有限公司;丙二醇甲醚、丙二醇苯醚:美国陶氏化学公司;防沉剂:德国瓦克国际集团有限公司;分散剂(工业级):湛新ALLNEX公司;防闪锈剂:法国阿斯科迪公司;增稠剂(工业级):美特翔科技有限公司;锌粉(800目,工业级):天津市利丰源达锌业有限公司。

1.2 制备方法

氧化石墨烯的制备:取90 mL浓硫酸和10 mL浓磷酸缓慢加入至500 mL三口烧瓶中,启动搅拌装置,再取2 g石墨粉缓慢加入其中,保持在冰水浴下反应一段时间,将6 g KMnO4缓慢加入混合酸中。将上述混合液移入50 °C温水浴中继续搅拌2 h。将反应体系移至冰水浴中,缓慢滴加200 mL去离子水,随后升温至95 °C,继续搅拌15 min。待反应结束后,向反应体系加入适量的H2O2溶液,待混合液变为亮黄色时加水稀释。用盐酸和水依次洗涤,静置后倒出上清液,剩余部分在离心机中离心,除去上清液,加水稀释,反复离心多次,至上清液pH = 6左右(氧化石墨烯本身有微弱酸性,洗涤后不可能完全呈中性),得到氧化石墨烯浆料。

涂料的制备:在搅拌容器中加入9.00% ~ 10.00%(质量分数,后同)的丙二醇甲醚和2.50% ~ 3.00%的助溶剂,1 000 r/min分散,再加入0.75% ~ 0.90%增稠剂,一起搅拌30 min直到混合溶液分散均匀。再依次加入9% ~ 10%的固化剂、0.50% ~ 0.60%的分散剂和0.80% ~ 0.90%的防沉剂,然后加入锌粉(未添加氧化石墨烯时锌粉含量为80%),以1 800 ~ 2 000 r/min分散30 min得到A组分。再取一个搅拌容器,向其中加入20% ~ 40%的环氧树脂、0.20% ~ 0.50%的防闪锈剂及0.00% ~ 0.50%的氧化石墨烯浆料。中低速分散10 min,得到B组分。A组分中的锌粉含量和B组分中的氧化石墨烯添加量会根据不同实验目的而变化。

涂层的制备:将制备好的A组分和B组分按照一定的比例混合,分散5 min至其均匀,出料后过滤,加水调节黏度,喷涂到不同规格试样板的表面。涂层厚度的测量参照标准GB/T 13452.2–2008《色漆和清漆 漆膜厚度的测定》进行,不同测试用途的试样板上涂层的厚度遵循标准 HG/T 5573–2019《石墨烯锌粉涂料》。

1.3 测试与表征

通过FTIR、XRD和AFM对合成的氧化石墨烯进行表征。

在电化学工作站上对涂层进行电化学阻抗谱测试,采用三电极系统,辅助电极为铂电极,参比电极为饱和银/氯化银电极,工作电极为涂层样板(暴露面积为1 cm2),频率从100 000 Hz至0.01 Hz,信号振幅为20 mV,测试介质为3.5%的氯化钠溶液。

采用SEM对涂层的微观腐蚀形貌进行观察。

2 结果与讨论

2.1 氧化石墨烯的表征

将氧化石墨烯浆料冻干后得到蓬松的氧化石墨烯粉末,其红外光谱和X射线衍射谱图分别如图1和图2所示。对比石墨和氧化石墨烯的红外谱图可知,石墨由于暴露在空气中,本身存在部分氧化基团。经过氧化后,氧化基团更丰富:在3 475 cm−1位置宽而强的峰为O─H的伸缩振动,1 720 cm−1处的吸收带对应共轭羧基上羰基的伸缩振动峰,1 630 cm−1对应未氧化的C═C键,1 110 cm−1处的特征峰对应烷氧基的伸缩振动,1 230 cm−1处的特征峰则属于环氧基团。这些基团的存在证明了已经成功引入含氧官能团,得到了含有羧基、羟基和环氧基的氧化石墨烯。

图1 石墨和氧化石墨烯的红外光谱图Figure 1 Infrared spectra of graphite and graphene oxide

在图2中,2θ= 26.7°左右的一个尖的衍射峰对应石墨的(002)晶面,该峰在GO中完全消失,并且GO在10.4°出现新的(001)衍射峰,说明石墨被完全氧化。通过布拉格公式2dsinθ=nλ(其中d为晶面间距,n为1,λ为X射线的波长,θ为布拉格角)可以计算出氧化后的晶面间距由原来的0.34 nm变为了0.85 nm。晶面间距变大是因为在氧化过程中引入的含氧官能团位于边缘和片层之间,将片层之间撑开。

图2 石墨和氧化石墨烯的XRD谱图Figure 2 XRD patterns of graphite and graphene oxide

从图3可以看出,氧化石墨烯的厚度为0.8 ~ 1.2 nm,制备的氧化石墨烯可以剥离为单层的氧化石墨烯片,而且其表面并不平坦,有一定的起伏和褶皱。

图3 氧化石墨烯的AFM形貌和高度图Figure 3 AFM morphology and height diagram of graphene oxide

2.2 GO含量对环氧富锌涂层性能的影响

将锌粉含量固定为50%,氧化石墨烯含量分别为0.1%、0.2%、0.3%、0.4%和0.5%的涂层工作电极置于3.5% NaCl水溶液中浸泡3 h,然后测试电化学阻抗谱。空白板为含锌粉80%且未添加氧化石墨烯浆料的涂层。如图4所示,Nyquist图呈单个容抗半圆弧,其半径表示涂层的综合电阻,半径越大表明涂层的耐蚀性越好。在锌粉含量为 50%时,随着氧化石墨烯添加量的增加,涂层的阻抗先增大后减小,在添加量为 0.3%时最好。这是因为尽管氧化石墨烯的阻隔作用可以延缓腐蚀介质的进入,但其水性基团的存在不利于防腐。因此在添加量不多时,氧化石墨烯容易分散均匀,发挥其阻隔作用,随着其用量增多,涂层电阻增大。但是氧化石墨烯含量达到一定量时,基团的亲水作用影响了阻隔作用,不利于防腐,而且添加量过多后氧化石墨烯易团聚,因此在添加0.4%和0.5%的氧化石墨烯时,容抗弧半径变小,阻抗降低。

图4 不同GO含量涂层的Nyquist图(a)和Bode模值图(b)电化学阻抗谱Figure 4 Nyquist plots (a) and Bode magnitude plots (b) of the coatings with different contents of graphene oxide

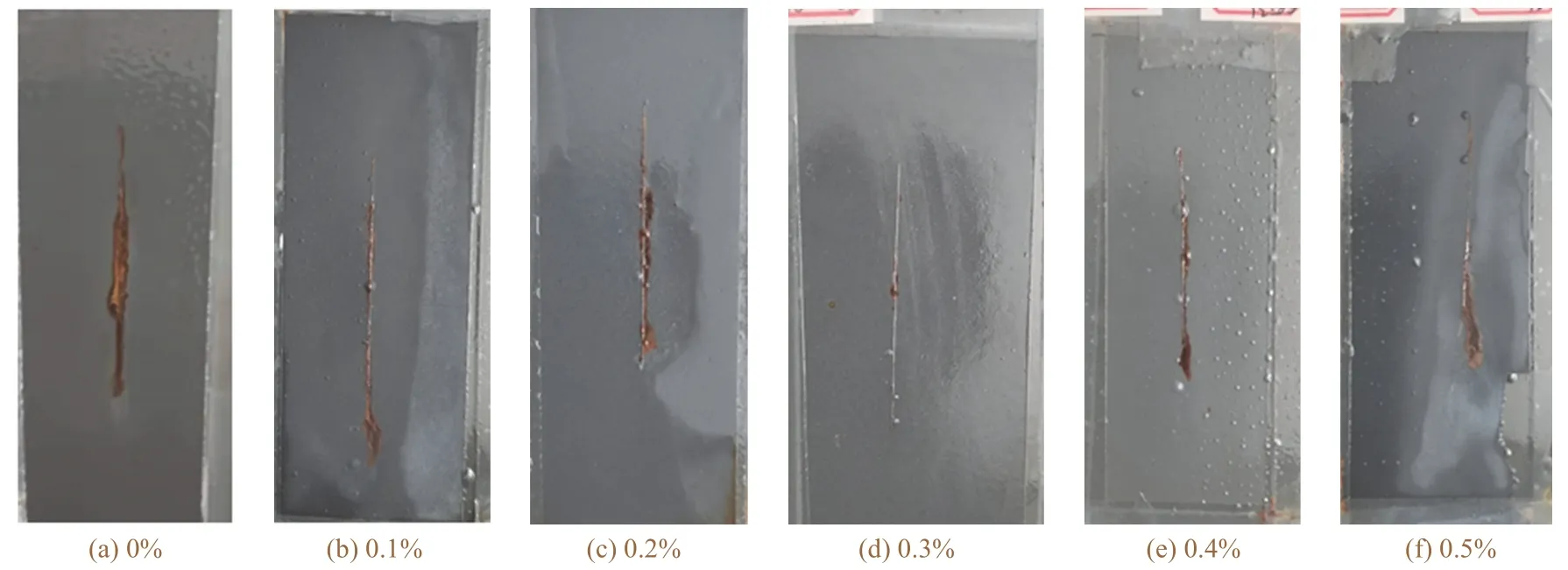

从图5所示的涂层耐盐雾效果可以看出,随着氧化石墨烯含量的增加,涂层的耐盐雾性能先增强后减弱,在锌粉含量为50%时添加0.3%氧化石墨烯所制备的涂层耐盐雾性能最好。这与电化学测试结果一致。

图5 不同氧化石墨烯含量涂层中性盐雾试验1 200 h后的外观Figure 5 Photos of the coatings with different contents of graphene oxide after 1 200 hours of neutral salt spray test

图6a显示,在未添加氧化石墨烯的富锌涂层中,锌粉被树脂包裹在一起,腐蚀后(见图6b)仍有部分位置的锌粉没有被利用,同时腐蚀产物的结构疏松,有大量孔隙,不利于抵挡腐蚀介质的渗入,涂层的后续保护作用难以发挥。在减少锌粉用量的同时加入少量氧化石墨烯后,涂层腐蚀后的结构变得致密(见图7),因此可以延长保护时间。

图6 含锌粉80%的涂层盐雾腐蚀前(a)后(b)的微观形貌Figure 6 Micromorphologies of the coating containing 80% of zinc powder before (a) and after (b) salt spray corrosion

图7 不同氧化石墨烯添加量的涂层盐雾腐蚀后的微观形貌Figure 7 Micromorphologies of the coatings with different contents of graphene oxide after salt spray corrosion

2.3 锌粉含量对环氧富锌涂层性能的影响

将氧化石墨烯含量固定为 0.3%,将不同锌粉含量的环氧富锌涂层工作电极置于 3.5%的氯化钠水溶液中浸泡3 h,然后测试电化学阻抗谱,结果见图8。随着锌粉含量的增加,涂层的阻抗先增大后减小,在锌粉含量为60%时达到最大。锌粉在涂层里可以发挥阴极保护作用,但是在0.3%的氧化石墨烯作用下,随着锌粉含量的增多,出现了锌粉和氧化石墨烯团聚在一起的现象,锌粉含量 80%时最明显,导致所制涂层的阻抗变小,甚至不如空白板。

图8 在氧化石墨烯含量为0.3%的情况下不同锌粉含量的涂层的电化学阻抗谱Figure 8 EIS plots of the coatings with different contents of zinc powder when the content of graphene oxide was 0.3%

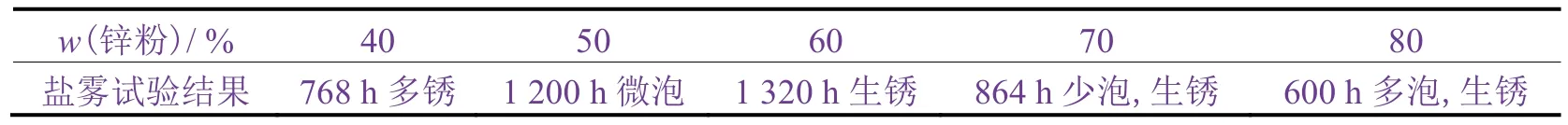

将氧化石墨烯含量确定为0.3%,锌粉含量作为变量,对由环氧富锌涂料制成的试样进行耐盐雾测试,结果见图9和表1。可以看到,氧化石墨烯含量为0.3%、锌粉含量为60%的涂层在盐雾试验中表现最好,在经过相同时间的耐盐雾测试后只出现轻微腐蚀,锌粉含量为 70%、80%的涂层都出现了明显的起泡现象,且锌粉含量为80%时产生的泡相较于70%时更大、更多。这可能是因为锌粉含量太高时涂层的附着力一般,锌粉腐蚀产生的氢气更容易将涂层顶起。锌粉含量为40%时涂层锈蚀严重,出现明显的红锈,同时在划痕处起泡。增加锌粉含量到50%后,起泡现象几乎消失,但在划痕处仍存在微小的泡;锌粉含量为60%时,涂层保护效果良好,只出现少量锈点,同时锈蚀扩散宽度小于1 mm,盐雾试验后依然有良好的保护作用。

图9 在氧化石墨烯含量为0.3%的情况下不同锌粉含量的涂层在中性盐雾测试1 200 h后的照片Figure 9 Photos of the coatings with 0.3% of graphene oxide and different contents of zinc powder after 1 200 hours of neutral salt spray test

表1 不同锌粉含量涂层的耐盐雾性能评价Table 1 Salt spray resistance of the coatings with different contents of zinc powder

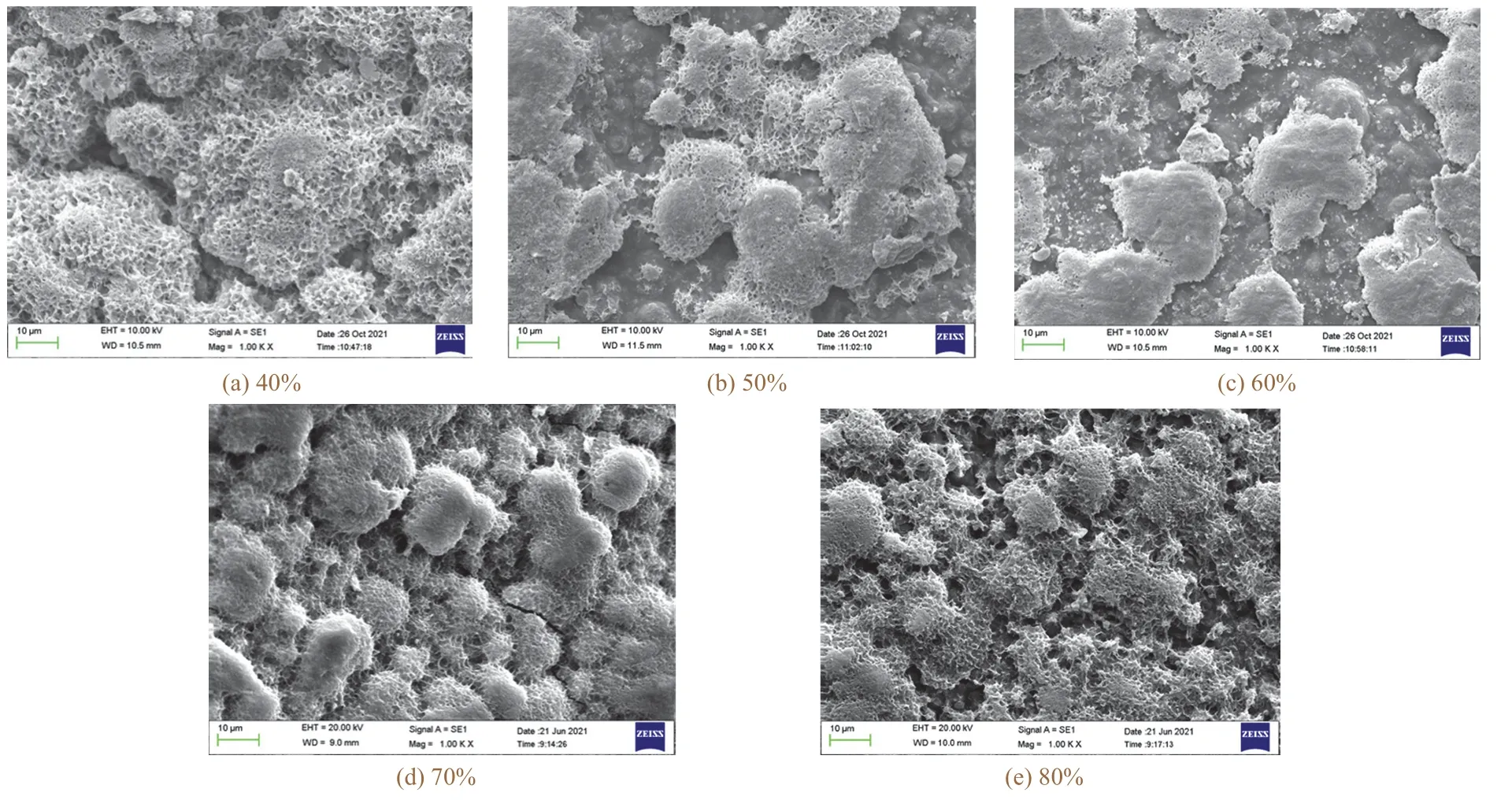

从图 10可以看到,在氧化石墨烯添加量为 0.3%的情况下,当锌粉含量为40%时(图10a),涂层腐蚀严重,整体结构像蜂窝;当锌粉含量增大到50%或60%时,腐蚀产物附着在表面,涂层完整性较好,依然可以发挥防腐作用;当锌粉含量达到70%甚至80%时,涂层腐蚀后孔洞多,尤其是80%时,明显看到大小不一的孔隙,涂层的保护作用难以发挥。

图10 不同锌粉含量的涂层盐雾腐蚀后的表面形貌Figure 10 Surface morphologies of the coatings with different contents of zinc powder after salt spray corrosion

氧化石墨烯含量为0.3%,锌粉含量分别为40% ~ 80%的环氧富锌涂层试样的力学性能测试结果列于表2。显然,添加氧化石墨烯后涂层的耐冲击性得到提升,说明氧化石墨烯的加入可以改善环氧树脂本身脆性较大的不足。另外,添加氧化石墨烯后涂层的附着力得到了提升,原因是氧化石墨烯本身的含氧基团与树脂和固化剂可以通过化学键连接在一起。当氧化石墨烯添加量为0.3%,锌粉含量达到60%时,涂层的铅笔硬度最大。

表2 不同锌粉含量的涂层的性能测试结果Table 2 Property test results of the coating with different contents of zinc powder

3 结论

在水性环氧富锌涂料中加入通过改进的 Hummers方法制备的氧化石墨烯浆料,当其添加量为 0.3%时,可以将锌粉含量由80%降低到60%,大大减少了锌粉使用量,而且延长了涂层的耐盐雾时间。