固体催化剂用于甘油催化转化制备乳酸研究进展

2022-11-15李双明于三三

唐 成, 李双明,2*, 于三三,2*

(1. 沈阳化工大学 化学工程学院, 辽宁 沈阳 110142; 2. 辽宁省化工分离技术重点实验室, 辽宁 沈阳 110142)

在应对全球气候变化的背景下, 资源和环境是经济可持续增长的决定性因素, 碳基资源的增效减排及合理利用关系到国计民生的大局. 中国的“双碳”目标[1-2]需要能源革命、 技术革命、 产业变革,而关键环节是技术变革, 为了达到“双碳”目标, 碳减排、 碳封存、 碳替代、 碳循环将是4个最主要的技术路径[3-5]. 甘油作为生物柴油在生产过程中的主要副产物(每100 kg生物柴油可以产生出10 kg甘油[6-7]), 通过脱水、 氢解、 选择性氧化等反应生成乳酸、 聚甘油、 1,2-丙二醇、 甘油酸、 二羟基丙酮等众多高附加值衍生物(图1), 对副产物甘油进行高效利用, 将有助于提高生物柴油工业化的经济性[8].

图1 甘油转化为有用化学品的不同途径[8]Fig.1 Different pathways for the conversion of glycerol into useful chemicals[8]

乳酸(Lactic Acid, LA)具有两个旋光性立体异构体: L(+)和D(-)[9-10]. 乳酸的用途广泛, 可在化妆品工业中作保湿剂、 在纺织工业中作媒染剂、 在食品工业中作添加剂(如酸化剂、 防腐剂等)、 在乳制品工业中作pH值调节剂、 防腐剂[11]. 还可生产聚乳酸(PLA)[12-13], 在医疗行业, 聚乳酸可用作外科缝合线、 骨科植入物等. 全球乳酸市场以16.2%的年增长率增长, 预计2025年将达到1.96×106t[14].2016年乳酸全球市场规模为12.9亿美元, 预计2025年乳酸全球市场规模将会达到98亿美元[15-16]. 由于乳酸的市场需求增长迅速, 将低附加值甘油转化为高附加值的乳酸具有经济可行性.

碳水化合物(如葡萄糖和蔗糖)经生物发酵可以生成乳酸[17]. 但在生物发酵过程中存在明显的缺点, 如生产率低、 可扩展性差、 净化方法复杂、 酶的成本过高等[18-19]. 甘油催化转化为乳酸一直是被关注的焦点. Kishida等[20]首次在氢氧化钠存在下通过水热反应生成乳酸盐, Sharninghausen等[21]也研究出均相催化剂(KOH、 LiOH和NaOH)催化甘油水热转化为乳酸盐. 然而该过程是在高温、 高碱性的条件下进行的, 具有很强的腐蚀性. 此外, 将乳酸盐转化为乳酸的过程中会产生额外废物.

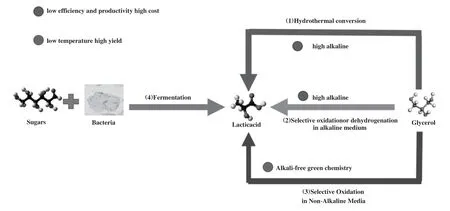

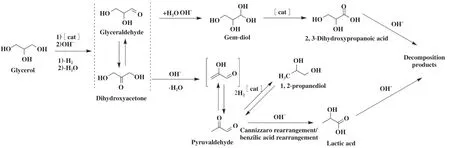

进一步的研究集中于寻找能够降低甘油脱氢步骤(形成甘油醛)的活化能的催化剂. 近年来, 乳酸的生产方式从传统的发酵向更绿色、 更经济的固体催化剂催化方向发展(图2为生产乳酸的不同工艺路线). 固体催化剂催化甘油转化为乳酸包括3个主要阶段: 甘油转化为甘油醛(或异构体二羟基丙酮)、 甘油醛(或异构体二羟基丙酮)脱水生成丙酮醛、 丙酮醛转化为乳酸. 不同反应环境下, 丙酮醛转化为乳酸的过程不同: 碱性介质下, 丙酮醛通过Cannizzaro重排为乳酸; 非碱性介质下, 丙酮醛通过固体催化剂上的路易斯酸性位点转化为乳酸. 因此,我们基于反应环境的角度, 综述了近年来固体催化剂催化甘油转化为乳酸的相关文献, 分析了甘油转化为乳酸的反应途径机理, 讨论了影响催化剂活性的因素, 对现存的问题和发展前景提出建议与展望.

图2 生产乳酸的不同工艺路线Fig.2 Different process routes for the production of lactic acid

1 基于碱性介质下的固体催化剂

1.1 铜基催化剂

铜基催化剂是良好的乙醇脱氢制乙醛催化剂,具有良好的经济性和高效的催化性能, 甘油催化转化为乳酸的第一步也是甘油脱氢变成甘油醛. Xiao等[22]研究发现, CuCr(Cu-Cr摩尔比为0.5)催化剂对甘油的转化率达到最高, 这可能与不同催化剂中各活性组份的强相互作用和活性铜的来源有关, 在Cu/Cr(0.5)中观察到CuCr2O4结构, 由于CuCr2O4独特的还原特性, 在甘油脱氢方面比CuO更优越. 该催化剂回收后除粒径和结晶度发生变化, 以及部分活性铜损失外, 无明显变化. Li等[23]对Cu-Cr催化剂(成分为64.0%Cr2CuO4、 24.0%CuO、 1.0%CrO3等)和Cu-Zn-Al催化剂(成分为63.5%CuO、 24.7%ZnO、10.1%Al2O3和1.3%MgO)的催化性能进行对比, 相比于Cu-Cr催化剂, Cu-Zn-Al催化剂的铜含量更高、比表面积更大. 在175 ℃下反应4 h, 乳酸收率达到94.9%. 同时甘油消失的速率与甘油浓度呈准一级关系, 反应速率常数随催化剂用量的增加而线性增大, 甘油在铜表面的脱氢过程被认为是甘油制乳酸的限速步骤.

CuO的结构由Cu离子和负氧离子组成, 前者具有路易斯酸性, 表现为电子受体, 后者表现为质子受体, 属于Bro/nsted碱. Palacio等[24]采用沉积-沉淀法制备了不同负载量的CuO/CeO2催化剂. 高铜负载量下出现结晶CuO相, 同时观察到CeO2表面出现细长状的CuO颗粒. 对表面分析发现, 无论铜的负载量是多少, 都会有Cu2+和Cu+两种形态, 且比例相当. 随着铜负载量的增加, 甘油的转化率与乳酸的选择性也会增加, 当转化率接近90%时, 最高负载量的CuO/CeO2催化剂对乳酸的选择性略高于90%.在催化剂循环使用5次后, 尽管转化率有所下降, 但乳酸的选择性保持不变, 催化剂具有较好的稳定性.同时对单金属负载催化剂Au/CeO2和双金属负载催化剂AuCu/CeO2的研究发现[25], NaOH的浓度略微改变AuCu/CeO2催化剂的活性, 对乳酸的选择性有所增加. 催化剂循环测试表明, AuCu/CeO2催化剂在第4个循环中仍保持高转化率和稳定的选择性, 而Au/CeO2催化剂在第2个循环中转化率就明显下降.Yang等[26]发现当Cu负载量约为30%时, CuO/ZrO2催化剂催化甘油的转化率最高. 在180 ℃、 1.4 MPa N2、 0.2 g催化剂、 NaOH/甘油的摩尔比为1∶1, 对10 mL甘油溶液反应8 h, 甘油的转化率为100%, 乳酸选择性为94.6%. ZrO2作为载体, 能够促进CuO分散, 但过量的CuO可能会堵塞ZrO2的孔隙. 此催化过程优点在于NaOH/甘油的比值较低且不需要氢气或氧气.

Moreira等[27]研究了不同载体(Al2O3、 ZnO和MgO)负载的铜催化剂(20% CuO)在连续流反应装置中生成乳酸. 当反应在240 ℃、 甘油溶液体积分数为10%、 空间速度(WHSV)为2 h-1、 NaOH/甘油的摩尔比为1.0时, 所有催化剂对甘油的转化率都很高, 对乳酸的选择性分别在80%~90%之间. 催化剂上的碱性位点密度依次为: Cu/Al2O3<Cu/ZnO<Cu/MgO. 当NaOH/甘油摩尔比为0.5时, 乳酸的选择性随着催化剂碱度的增加而增加. 但随着NaOH浓度的增加, 这种效应将会消失.

Bruno等[28]在碱性介质下连续流反应系统里,研究了以CaO、 MgO和xCaO/MgO(x=5%, 10%, 15%(质量分数))为载体的Cu负载催化剂催化甘油制乳酸. 实验表明, 与CuCa和CuMg催化剂相比, 在xCaO/MgO上负载Cu的催化剂表现出更好的催化性能, 这可能是因为组合载体导致催化剂具有更广泛的碱性位点分布. NaOH/甘油摩尔比的增加会使副产品(1,2-丙二醇)降到最低, 当摩尔比在1.25时获得乳酸收率为96.9%. 选用粗甘油在优化条件下进行催化实验, 催化剂显示出良好的稳定性, 没有失活迹象. Liu等[29]采用碱基催化剂(CaO、 MgO或SrO)和铜基催化剂(Cu、 CuO、 Cu2O或Cu2Cr2O5)协同催化甘油制乳酸和丙二醇. 该反应途径为甘油催化转化为乳酸的过程中产生了氢气, 在铜基催化剂的催化下, 氢气可被原位生成丙二醇. 在最佳反应条件下, 乳酸收率达到52%(物质的量分数, 下同),丙二醇收率为31%.

选择不同碱度的物质(高碱性的氧化镁和羟基磷灰石、 低碱度的ZrO2)做载体, 为甘油制乳酸提供碱性条件, 可以评估载体碱度对反应的影响. Yin等[30]以MgO、 ZrO2和羟基磷灰石(HAP)为载体, 通过浸渍法制备了不同铜负载催化剂. 高Cu含量, 高碱度Cu(16)/HAP催化剂具有弱、 中、 强碱性位点,在甘油催化转化为乳酸的过程中具有良好的催化活性. 在反应温度为230 ℃下催化反应2 h, 当甘油转化率达到91%时, 乳酸选择性达到90%.

Suthagar等[31]分别采用浸渍法和沉淀法制备SiO2负载的纳米铜催化剂(尿素和NaOH作为沉淀剂). 沉淀法所制备的Cu/SiO2催化剂(尿素作为沉淀剂)相比于用浸渍法制备的催化剂(NaOH作为沉淀剂), 其纳米铜颗粒均匀分散在载体上. 同时研究发现, 当铜的负载量超过15%(质量分数)时, 尽管酸度增加, 纳米铜催化剂仍会发生团聚结块现象. 同时, 铜负载量为15%(质量分数)时, 乳酸的收率最大,表现出98%的甘油转化率. Zavrazhnov等[32]采用铜纳米颗粒(Cu NPs)作为催化剂催化甘油转化为乳酸,并做动力学研究. 通过改变操作条件(如温度、 活性金属的负载量等因素), 在不同停留时间下进行动力学实验. 与均相碱性催化转化(Ea =104.0 kJ·mol-1)相比, 在NaOH和Cu NPs催化剂的协同作用下, 显著降低了反应活化能(Ea = 81.4 kJ·mol-1), 同时对反应途径进行合理分析.

与均相碱性催化剂(NaOH等)水热法相比, 铜基催化剂的反应温度相对较低, 对甘油制乳酸的催化活性较高, 另外铜基催化剂还具有较好的经济性.

1.2 贵金属基催化剂

Pt在脱氢反应中具有高催化活性, 因为它在活化C-H键方面具有高活性, 而对C-C键断裂的活性较低. Purushothaman等[33]研究纳米CeO2负载的Au、 Pt以及Au-Pt催化剂催化甘油制乳酸. 实验结果表明使用双金属催化剂, 甘油转化率为99%, 乳酸的选择性为80%. 双活性金属之间存在协同效应,Au以金属阳离子的状态存在, 与纳米CeO2反应生成Ce3+和缺氧位点, 纳米CeO2可将O2稳定为超氧化物或过氧化物, 双活性金属的协同作用改善了活性位点, 提高了催化活性和稳定性.

Ftouni等[34]在He气氛存在下, 对乳酸的选择性达到75%~80%, 1,2-丙二醇的选择性<10%. 而在H2气氛下, 乳酸的选择性降低到65%~70%, 1,2-丙二醇的选择性提高到~25%. 评估的载体(C、 ZrO2和TiO2)中, Pt/ZrO2催化剂具有较高的转化率和稳定的选择性. Tang等[35]合成负载在ZrO2上的高度分散的纳米Pt催化剂, 在无H2的条件下催化甘油和环己烯转移氢化制备乳酸和环己烷(图3)以NaOH作为促进剂, 160 ℃、 2.0 MPa N2下反应4.5 h, 甘油转化率为96%, 乳酸盐的选择性为99%. 同时, 环己烯转移加氢成环己烷的过程中也有36%的选择性.Bruno等[36]研究不同载体负载Pt催化剂催化甘油转化为乳酸. 在相同反应条件下, 不同催化剂的催化性能可以如下排序: Pt/Al2O3< Pt/MgO < Pt/ZnO. 这可能与催化反应后Al2O3和MgO形成了新的晶相, 勃姆石(AlOOH)和水镁石(Mg(OH)2)有关. 在240 ℃、3.5 MPa、 NaOH/甘油摩尔比为1 的条件下使用Pt/ZnO催化剂, 乳酸选择性最高 (~80%), 产率~68%.

图3 以烯为氢接受体的甘油制乳酸催化路线[35]Fig.3 Catalytic route of glycerol to lactic acid using alkene as hydrogen acceptor [35]

Zhang等[37]采用分级沉淀法合成了负载在CeOx上的Pt、 Co和Pt-Co催化剂催化甘油制乳酸. 双金属催化剂在200 ℃时表现出显著的活性和对乳酸高的选择性(87.7%). 其中, Pt1-Co1/CeOx-H1催化剂表现出最高的活性(TOF: 1831.0 h-1), 这可能是Pt-Ce强相互作用和电子从Co0到Pt0的转移导致的. NaOH浓度对反应速率的影响表明, 甘油脱氢可能遵循双位点机制, 甘油与NaOH都需要在Pt-Co表面上活化.

碳材料具有比表面积大、 在酸性和碱性溶液中均稳定等优势, 被广泛用作催化的载体. Arcanjo等[38]研究发现无论是引入Pt或Pd还是用酸改性,都没有明显改变活性炭的结构. 催化剂的载体表面均匀分散着钯颗粒, 且粒径较小. 在230 ℃下, 使用0.2 g的10%Pd/C催化剂或0.4 g的5%Pt/C催化剂,甘油转化率可以达到99%, 对乳酸的选择性分别为68%和74%. 与水热法相比, 该法甘油/碱比较低、反应温度较低, 且不需要添加氧气(图4为放大3000倍 的 活 性 碳(a)、 Pd/C-Fresh(b)、 Pd/C-Used(c)、 Pt/C-Fresh(d)、 Pt/C-Used(e)的SEM图像).

图4 SEM图像: 活性碳(a)、 Pd/C-Fresh(b)、 Pd/C-Used(c)、 Pt/C-Fresh(d)、 Pt/C-Used(e)[38]Fig.4 SEM images: activated carbon (a), Pd/C-Fresh (b), Pd/C-Used (c), Pt/C-Fresh (d), Pt/C-Used (e)[38]

Zhang等[39-40]研究碱/甘油的摩尔比和碱的类型(LiOH、 NaOH、 KOH或Ba(OH)2)对Pt/C催化剂的催化性能影响. 研究发现不同碱类型对乳酸选择性的影响顺序为: LiOH > NaOH > KOH > Ba(OH)2. 增大LiOH/甘油摩尔比在一定程度上可以提高对乳酸选择性, 但加入过量的LiOH也会抑制甘油制乳酸.当反应温度为90 ℃, LiOH/甘油的摩尔比为1.5, 反应6 h后, 乳酸的最大选择性达到69.3%. 对于Cu做促进剂的Pt/C催化剂, 在相同反应条件下, 0.5%Cu-1.0%Pt/C催化剂反应效果最好, 乳酸收率是1.0%Pt/C催化剂的2.4倍. R-TEM分析显示, Cu和Cu+的存在有助于Pt的均匀分散和Pt-Cu界面的形成, 有利于乳酸的生成.

在碱性介质、 无氧化剂和无溶剂条件下,Siddiki等[41]研究发现, 在Pt/C催化剂催化甘油制乳酸中, 除去甘油脱氢产生的H2, 可有效降低加氢产物(1,2丙二醇和C1-C3醇)的产率, 可以通过N2吹扫反应所产生的H2或将反应器中产生的H2释放出来.不应使用水作为溶剂, 不应在封闭式反应器内反应.因为这会促进甘油氢化为1,2-丙二醇和C1-C3醇.

1. 3 镍基和钴基催化剂

近年来, 过渡金属催化氧化醇生成醛和羧酸受到了广泛的关注, 镍基和钴基催化剂对这类反应显示出较优异的催化性能. Yin等[42]制备了石墨负载的金属Ni纳米颗粒催化剂, 在反应温度为230 ℃下使用Ni0.3/石墨催化剂催化反应3 h, 甘油转化率达到97.6%, 乳酸的选择性达到92.2%, 该反应活化能Ea为69.2 kJ·mol·L-1. 甘油催化转化为乳酸需要强脱氢和水合能力的催化剂, Abdullah等[43]采用共沉淀法合成NiO/CaO催化剂(Ni/Ca比率不同)催化甘油制乳酸. 研究发现, NiO/CaO催化剂保持了不低于4.84 mmol/gcat的碱性位点浓度, NiO和CaO的协同作用使得该催化剂催化甘油转化为乳酸具有很高的活性. 在290 ℃、 负载量为15%(质量分数)、 NiO/CaO为0.43下反应1.5 h, 得到甘油的转化率为89.3%, 乳酸的收率为41.4%.

Palacio等[44]用不同制备方法制备CeO2负载Co3O4催化剂, 在碱性介质下催化甘油转化为乳酸.实验表明, 采用沉淀法所制备的催化剂催化甘油的转化率为74.4%, 对乳酸的选择性达69%; 采用浸渍法所制备的催化剂催化甘油的转化率为85.7%, 对乳酸的选择性为79.8%. Torres等[45]分别合成了负载在CeO2、 ZrO2和TiO2上的Co3O4催化剂, 这些催化剂的活性顺序如下: Co3O4/CeO2>Co3O4/ZrO2>Co3O4/TiO2. 当使用CeO2载体时, 乳酸选择性更高. Co3O4/CeO2催化剂具有中等强度的酸性位和低浓度的钴(主要富含Co3+离子), 对乳酸的选择性起到一定的影响.

将甘油脱氢反应与另一种化合物的氢化反应相结合, 所设计的催化反应能够以较高的选择性和较温和的反应条件将甘油转化为乳酸, 这对未来开发和研究新型催化剂和催化反应提供了一条新思路.Tang等[46]以纳米CeO2负载Ni-Co双金属的催化剂作为甘油和各种氢接受体之间转移氢化的固体催化剂, 双金属NiCo/CeO2催化剂表现出比单金属Ni或Co催化剂更优异的催化性能. 甘油转化率可达97%,乳酸(盐)的最高收率为93%.

2 基于非碱性介质下的固体催化剂

2.1 杂多酸(盐)催化剂

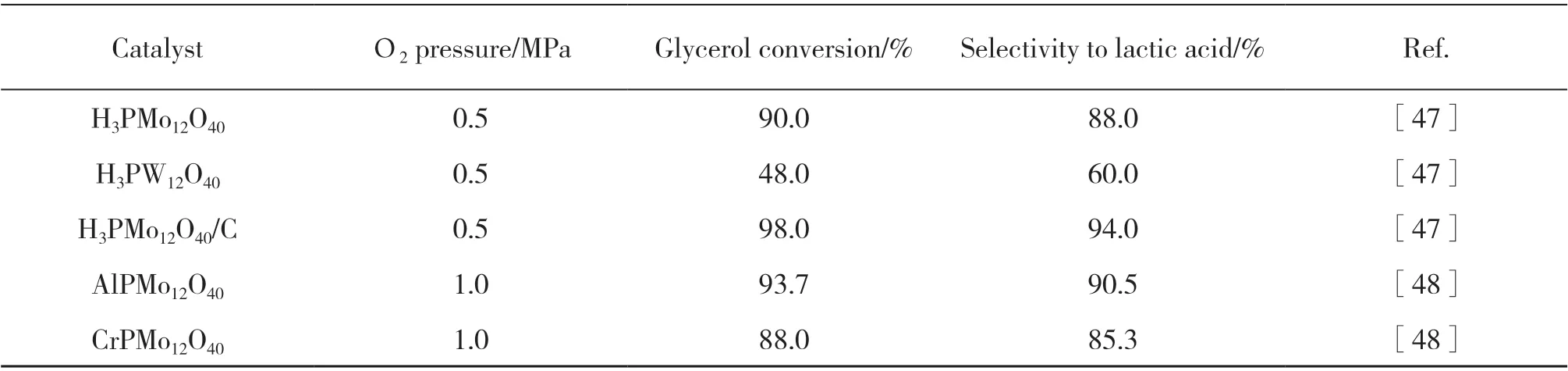

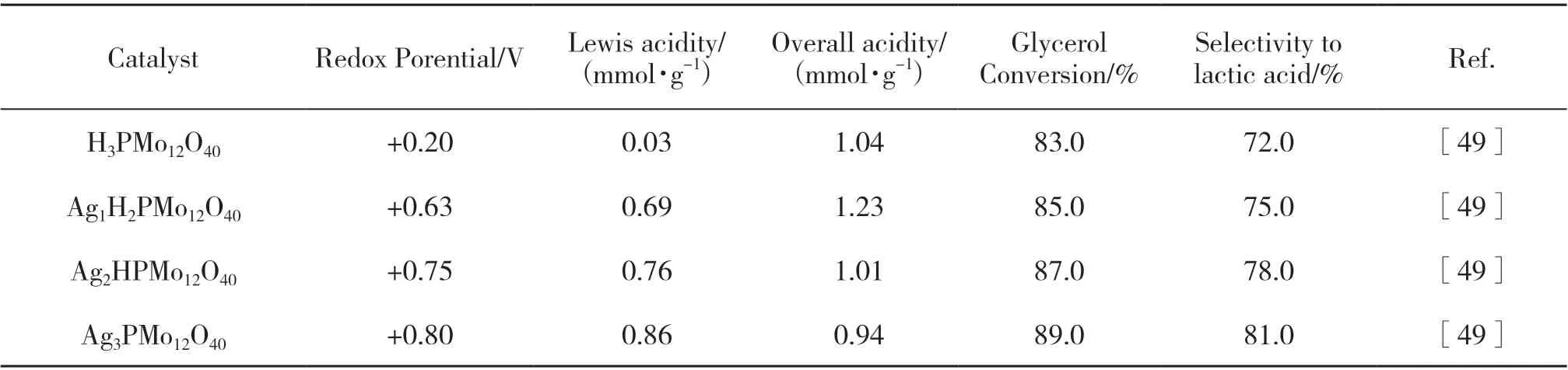

碱性介质下甘油催化转化为乳酸是以盐的形式存在, 这需要进一步的中和反应并产生无机盐废物.因此, 许多研究工作致力于开发高效的无碱条件的固体催化剂催化甘油制乳酸. 多金属氧酸盐 (杂多酸盐, POM)在甘油催化转化为乳酸的过程中具有高催化活性(表1), 这可能与它们所具有的活性酸和氧化还原位点有关. Tao等[47]制备了H3PW12O40和H3PW12O40杂多酸催化剂用于甘油制乳酸, 其中H3PW12O40催化剂催化效果最佳, 反应温度为60 ℃、500 kPa的O2压力下反应5 h, 甘油的转化率为90%,乳酸的选择性为88%. HPA在碳表面的类脂环境下吸附甘油和氧分子, 使反应集中在催化位点周围,在适宜的反应条件下, HPMo/C催化甘油转化率达到98%, 乳酸选择性达到94%, 循环使用5次没有明显的活性损失.

表1 在不同杂多酸(盐)和氧存在下将甘油氧化为乳酸Table 1 Oxidation of glycerol to lactic acid in the presence of different heteropolyacids (salts) and oxygen

改性后的杂多酸盐不溶于水, 这使得催化剂在反应结束后很容易从反应介质中分离出来, 同时杂多酸盐具有路易斯酸性位点和氧化还原位点, 在甘油催化转化过程中具有很高的催化活性. Tao等[48]将路易斯酸位点Al3+或Cr3+引入多氧金属(POMs)氧化还原中心, 制备出CrPMo12O40催化剂和AlPMo12O40催化剂. 其中AlPMo12O40催化剂表现出最高的活性(甘油转化率为93.7%, 乳酸的选择性为90.5%). 不同路易斯酸度对氧化过程中的电子转移速度不同,导致二羟基丙酮或甘油醛脱水转化率不同. 同时,强的路易斯酸度可以更快地转化为乳酸. 与CrPMo相比, AlPMo表现出更高的催化活性. 此外, 由于MPMo盐具有高度的耐水性, 能够从其二级结构中快速释放水分, 以促进二羟基丙酮脱水为丙酮醛.因此, AlPMo呈现出快速生成乳酸的特点.

通过设计系列银交换磷钼酸催化剂[49](AgxH3-x-PMo12O40,x=1~3, 简称AgxPMo)发现, 银可以提高H3PMo12O40的氧化还原电位, 将甘油氧化成中间体二羟基丙酮, 二羟基丙酮更容易脱水成丙酮醛, 中心位点Ag有利于中间产物进一步脱水生成乳酸, 甘油的转化率和对乳酸的选择性与POM的氧化还原位点的电位成正比(表2), 并且该催化剂在循环使用12次后, 其催化性能依然稳定, 具有较好的应用前景.

表2 POM位点的酸度和氧化还原电位对其甘油氧化制乳酸催化活性的影响Table 2 Effects of acidity and redox potential of POM sites on their catalytic activity for the oxidation of glycerol to lactate

2.2 双金属催化剂

双金属Pt/Sn-MFI催化剂也显示出高催化活性,铂纳米粒子是氧化位点, Sn-MFI起路易斯酸的作用.Cho等[50]制备的双功能Pt/Sn-MFI催化剂, 在无碱条件下催化甘油制乳酸. 甘油的转化率为89.8%, 乳酸的选择性为80.5%. 该过程首先在Pt上催化甘油选择性氧化为甘油醛, Sn-MFI具有出色的路易斯酸度, 可将甘油醛转化为二羟基丙酮, 并将二羟基丙酮转化为乳酸. 这优异的性能主要归功于其微孔结构、 路易斯酸性以及均匀分布的Sn位点. 然而, 回收后的催化剂催化活性却显著下降. Feng等[51]合成了层状Nb2O5(L-Nb2O5) 和Pt纳米粒子(Pt NPs)的组合双功能催化剂, 在氧气环境下催化甘油制乳酸.该催化剂对甘油的转化率可达81%, 对乳酸选择性可达91%. Pt纳米粒子催化甘油脱氢转化为甘油醛和二羟基丙酮, 然后在L-Nb2O5上Bro/nsted酸性位点进行脱水步骤生成丙酮醛, 再通过路易斯酸性位点转化为乳酸.

Tang等[52]合成了负载在功能化碳纳米管(CNTs)上的双金属Au-Pd纳米颗粒和Sn-MCM-41纳米颗粒的组合多功能催化剂, 在无碱环境下使用间歇式反应器催化甘油制乳酸甲酯. 该组合催化剂中, 贵金属纳米颗粒用于甘油的部分氧化, 固体酸催化剂(即Sn-MCM-41-XS)促进甘油醛或二羟基丙酮转化为乳酸. 双金属Au-Pd/CNTs催化剂比单金属Au或Pd的催化剂显示出更高的活性, 表明了双金属的协同效应. Xu等[53]研究发现, 在Au-Pd/TiO2催化剂催化甘油转化为乳酸过程中, 加入AlCl3作为添加剂, AlCl3可以在水中水解形成Al3+离子(具有路易斯酸位点), 丙酮醛在Al3+离子上转化为乳酸. 在160 ℃,1 MPa的氧气压力下, 反应2 h, 甘油的转化率为25.5%, 乳酸选择性为57.5%. 在2.4 MPa或更高的氧气压力下甘油完全转化, 乳酸的选择性降低至47.6%.

贵金属纳米颗粒和具有路易斯酸位点的过渡金属氧化物组成的催化剂, 前者以分子氧作氧化剂催化醇类选择性氧化制羰基化合物, 后者将所得的甘油醛或二羟基丙酮转化为乳酸. Komanoya等[54]使用Pt纳米颗粒和TiO2的组合催化剂用于甘油制乳酸. 乳酸的产率达到63%. 氧化物表面形成的TiO4四面体可以作为路易斯酸位点, 提高催化活性. Pt纳米颗粒可以选择性地将甘油氧化成C3醛/酮类,而TiO2上的Lewis酸性中心可以促进中间产物的脱水和重排, 从而有效地生成乳酸.

部分碱性环境和非碱性环境下, 不同反应条件催化甘油转化为乳酸结果如表3所示.

表3 不同反应条件下部分固体催化剂催化甘油转化为乳酸结果Table 3 Results of the conversion of glycerol to lactic acid catalyzed by partial solid catalysts under different reaction conditions

3 甘油催化转化为乳酸反应机理

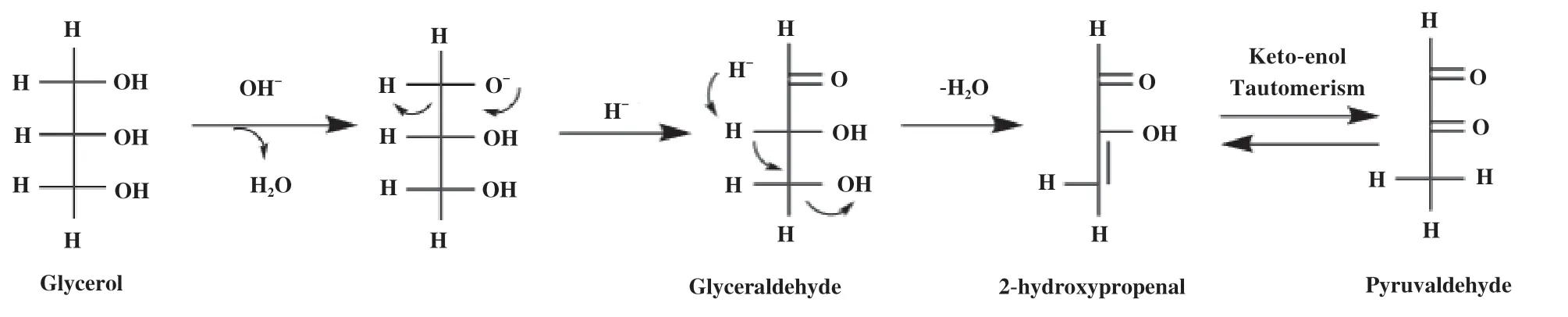

为了促进甘油中羟基的活化, 添加碱促进剂(或活性金属的路易斯酸位点)对提高反应速率和对乳酸的选择性起到重要作用. 碱的作用有 (i) 使甘油去质子化; (ii) 通过逆醛醇缩合促进醛或酮的C-C裂解; (iii) 促进丙酮醛转化为乳酸. 目前, 人们认为甘油转化为丙酮醛的步骤为: 首先, 甘油与NaOH反应生成甘油化钠, 甘油化钠通过释放氢阴离子形成甘油醛, 然后氢阴离子又进攻C2原子上的氢, 生成2-氢丙烯醛, 通过酮-烯醇互变异构, 2-羟基丙烯醛转化为丙酮醛(如图5所示), 也可通过氧化机制(氧气和氧化催化剂)催化甘油转化为甘油醛. 对于丙酮醛转化为乳酸, 具体取决于催化剂的性质和过程条件: 在碱性介质下通过Cannizzaro重排转化为乳酸或通过氧气和氧化催化剂转化为乳酸[55]. 因此, 需要一种能够加速脱氢-氧化和脱水的催化体系催化甘油制乳酸. 当前固体催化工艺有两种途径: (1)碱性介质下脱氢转化为乳酸(使用脱氢催化剂: 基于Cu和Pt等)或氧化转化为乳酸(使用氧化催化剂: 基于Au或Ag等); (2)非碱性介质下氧化转化为乳酸(使用具有酸性的氧化催化剂: 负载在固体酸上的Au和Pt、 杂多酸等).

图5 甘油转化为丙酮醛机理[55]Fig.5 Mechanism of conversion of glycerol to pyuvaldehyde[55]

3.1 碱性介质下甘油脱氢转化为乳酸反应机理

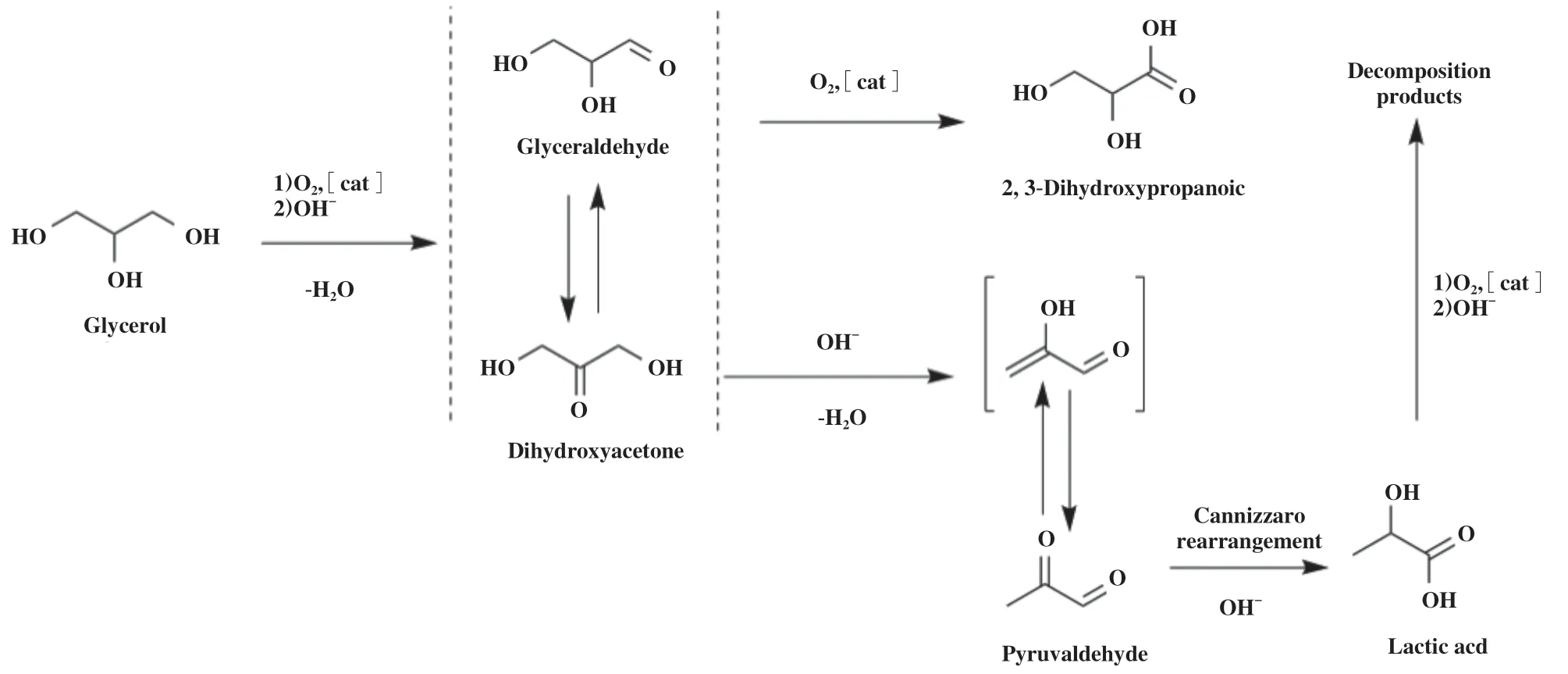

相比于水热转化, 在碱性介质下使用脱氢催化剂能加速甘油氢消除形成甘油醛, 甘油醛转化为乳酸的反应途径可能涉及两条路线[26,55], 一是甘油醛脱水生成丙酮醛, 丙酮醛通过Cannizzaro重排为乳酸(如图6所示). 或者甘油醛在碱性条件下异构化为二羟基丙酮, 通过β消除二羟基丙酮中的水生成丙酮醛, 然后将丙酮醛通过Cannizzaro重排为乳酸. 第二条可能的路线是甘油醛脱氢生成甘油酸(先通过水合形成偕二醇, 然后脱氢), 随后通过C-C键拆分转化为甲酸和草酸等产物. 脱氢催化剂的主要副产物是丙酮醛被氢气还原生成的1,2-丙二醇.

图6 碱性介质下甘油脱氢转化为乳酸反应途径[55]Fig.6 Reaction pathway of dehydrogenation of glycerol to lactate in alkaline medium [55]

3.2 碱性介质下甘油氧化转化为乳酸反应机理

碱性介质下氧化催化剂催化甘油氧化为乳酸的反应途径: 首先, 甘油在氧气和氧化催化剂的氧化下, 生成甘油醛(或异构体二羟基丙酮). 然后, 在氧化催化剂的作用下甘油醛(或异构体二羟基丙酮)脱水生成丙酮醛. 丙酮醛通过Cannizzaro重排转化为乳酸[30,33,55](如图7所示). 在碱性介质中甘油氧化转化过程的主要副产物为2,3-二羟基丙酸, 其他氧化产物可能有: 羟基丙二酸、 甲基丙酸、 乙二酸等.

图7 碱性介质下甘油氧化转化为乳酸反应途径[55]Fig.7 Reaction pathway of glycerol oxidative conversion to lactate in alkaline medium[55]

3.3 非碱性介质下甘油氧化转化为乳酸反应机理

具有氧化还原位点和路易斯酸性位点的氧化催化剂(如杂多酸等)在催化甘油转化为乳酸的过程中表现出优异的催化性能. 如图8 所示, 在非碱性介质下, 首先甘油在氧气和氧化催化剂的作用下氧化生成甘油醛或二羟基丙酮, 然后在具有氧化催化剂的作用下, 甘油醛或二羟基丙酮脱水生成丙酮醛, 最后, 该催化剂上的路易斯中心位点有利于丙酮醛氧化成乳酸, 深度氧化后的副产物可能有: 羟基丙二酸、 乙酸等[50,53,55].

图8 非碱性介质下甘油氧化为乳酸反应途径[55]Fig.8 Reaction pathway of glycerol oxidation to lactate in non-alkaline medium[55]

4 影响催化剂活性的因素

固体催化剂在催化甘油转化为乳酸的反应中具有良好的催化活性, 但由于过度氧化、 烧结和浸出等因素致使活性金属流失, 从而表现出较差的活性等缺陷[56-58]. 因此, 研究影响催化剂活性的因素,对于催化剂催化甘油制乳酸的产率至关重要.

4.1 载体的选择

负载型催化剂催化甘油转化为乳酸已被广泛研究, 这是因为负载型催化剂不仅能够调节催化剂的催化活性, 还可以调节甘油转化为乳酸的选择性.有研究发现活性金属与载体之间电子相互作用以及载体的酸碱性对反应活性和对产物的选择性有着重要的作用[59-61]. 碳材料具有比表面积大、 稳定性高等优势, 也被广泛用于催化的载体. Xiu等[62]发现Ni-NiOx@C催化剂催化甘油转化为乳酸具有高活性.其中Ni-NiOx@C-200表现出优异的催化性能, 能够在实现30 min内对乳酸的收率达到46.8%. Ni-NiOx@C的优异性能归因于均质碱、 金属Ni和酸性NiOx位点的协同作用, 加速了α-C-H和C-O的键断裂,并促进了乳酸的形成; Zhang等[63]研究发现N掺杂的碳纳米管(N-MWCNT)可以通过加强金属与载体的相互作用来改善所负载的Pt纳米颗粒的分散, 并将其电子提供给Pt纳米颗粒, 提高了甘油选择性氧化的活性.

层状稀土氢氧化物(LREHs)是一类与层状双氢氧化物(LDHs)结构相似的特殊片状化合物, 正在成为一种新型的催化剂载体. Wang等[64]制备了一系列的LREH (RE = Y、 La、 Pr、 Nd、 Sm、 Eu、 Gd、 Tb、Dy、 Ho、 Er和Tm)纳米片, 经沉积-沉淀再煅烧后得到Au/LREO催化剂. 其中, Au/LPrO表现出最高的甘油转化率为68.2%, 对乳酸的选择性为66.8%以及对C3产品的选择性达到90.6%. 这种显著的性能可能与载体有关, 载体赋予了Au纳米颗粒的尺寸大小、 更强的还原性以及更高的Au纳米颗粒含量.

载体的选择影响着甘油的转化率和对乳酸的选择性, 因此在选择载体前, 应综合考虑载体的比表面、 稳定性、 载体的酸碱度以及载体与活性金属之间的相互作用等因素.

4.2 双活性金属的影响

不同活性金属的催化性能对催化反应有着不同方面的影响. 相对于单活性金属而言, 双活性金属具有很强的协同效应, 因此其催化活性比单金属催化剂更加优异. Mimura等[65]所制备的Au-Pt/Al2O3双金属催化剂, 利用液相流动反应器生产高价值乳酸. Au-Pt/Al2O3催化剂可以使反应在较低的温度范围70~85 ℃)中进行. 当甘油转化率大于90%时, 乳酸的产量约为40%, STEM和EDS表征表明, Au和Pt以原子或簇状状态高度分散在载体上.Purushothaman等[33]所制备的双金属(Au-Pt)催化剂催化性能远远优于单金属(Au或Pt)催化剂, 甘油转化率可以达到99%, 乳酸的选择性可以达到80%.并且该催化剂经过5次循环使用, 其催化活性没有明显下降. Shen等[66]在水热条件下研究了双金属CuPdx纳米颗粒以及单金属Pd和Cu催化甘油转化为乳酸. 研究发现双活性金属Cu、 Pd之间存在协同作用, 提高了甘油的转化以及对乳酸的选择, 在最佳实验条件下, 双金属CuPdx催化剂催化的乳酸选择性最高达到95.3%, 催化性能明显优于其余单活性金属催化剂.

开发用于甘油制乳酸的催化性能优异的固体催化剂是一项具有挑战性的任务. 对于未来研究, 在能够确保绿色反应的情况下, 应开发具有良好稳定性的高选择性的经济的催化剂.

5 结语

在未来, “双碳”目标将是最佳的资源与环境可持续发展的路径之一. 因此, 对生物质资源的利用以及对与生物质资源相关技术的研发与推广将是世界各国研究的焦点. 甘油是生物柴油在生产过程中的主要副产物, 对甘油合理高效的利用, 有助于提高生物柴油工业化的经济性. 其中, 将低价的甘油转化为高附加值乳酸存在巨大的经济价值. 相对于传统发酵和均相碱催化来说, 固体催化剂具有相对温和的反应条件、 催化效果好、 稳定性高等优势.

未来新型催化剂的研究可以考虑以下几点. 首先, 考虑催化剂的制备方法, 研究不同活性金属与载体之间的作用. 其次, 考虑不同反应环境对催化活性的影响, 考虑活性金属的分布. 还应注意催化剂粒径的大小、 载体的酸碱度等因素对乳酸选择性的影响. 最后, 建议在未来的研究工作中, 可以侧重于在适当温和的反应条件下进行. 在满足绿色化学和经济方面的条件下, 开发新型催化剂来提高乳酸的选择性.