汽车刹车泵皮下气孔的原因分析与对策

2022-11-15张百堂

张百堂

(济南山川机械制造有限公司,山东 长清 250301)

某公司是以覆膜砂制芯、湿型砂造型,以中频感应炉熔炼方式专业生产汽车刹车泵的制造商,并且积累了十余年的丰富生产经验,产品质量稳定可靠,因而得到了用户长期的一直好评。

图1 为一种刹车泵的铸件图,图2 为覆膜砂砂芯下入型内的状态图与带浇冒口的铸件。近几年该产品每年均会发生1~2 次较为普遍的气孔缺陷,而每年发生气孔缺陷的月份不固定,且每次的情况又不尽相同。刹车泵材质为QT450-10 或QT500-7 两个牌号,铸件单件质量从1.8kg~7kg,最小泵的最大形体尺寸为155mm×150 mm×80 mm,主要壁厚约为14 mm;最大泵的最大形体尺寸305 mm×190 mm×95 mm,主要壁厚约18 mm.本次发生批量气孔的产品涉及四五个品种。每个品种中因气孔报废率少则不足1%,多则竟高达50%.为此通过研判气孔的类别,分析气孔形成机理,调查气孔未形成时期时与形成时期前后的各种变化,确定了预防及消除措施。

图1 一种刹车泵的铸件图

图2 覆膜砂砂芯下入型内的状态图与带浇冒口的铸件图

1 对刹车泵皮下气孔的分析

1.1 皮下气孔的特征

反应性气孔[1],是金属液内部某些成分之间或由金属液中的某种物质与型、芯中的某种物质在界面上发生化学反应而形成气体,气体没有及时排除而形成的的成群分布的气孔,是球铁件生产中最常见的缺陷之一。在湿型砂铸型,特别是比表面积大的小型铸件中最易发生。其明显的特征是,气孔呈针头形或腰圆形,在铸件表面以下0.5 mm~1 mm处,孔径多为0.5 mm~2 mm 的针孔,内壁光滑,分散或成群均匀分布在整个断面上或铸件上表面或某个局部区域,在铸件侧面或底部也会存在。铸态时不易被发现,但是在热处理或者机加工后,甚至抛丸后则易暴露出来。

皮下气孔是球铁件最常见的缺陷之一,皮下气孔出现在铸件表面下1 mm~2 mm 处,直径1 mm~3 mm,有些气孔位置较浅,铸件落砂清理后即能发现,有的则在表皮以下,清理后不会暴露出来,或在机械加工后才能被发现。可见未来得及逸出并封存在铸件表皮以下的反应性气孔即属于皮下气孔。在铸件上只要发现了反应性气孔,那么一定就是皮下气孔。

1.2 对刹车泵皮下气孔的确认

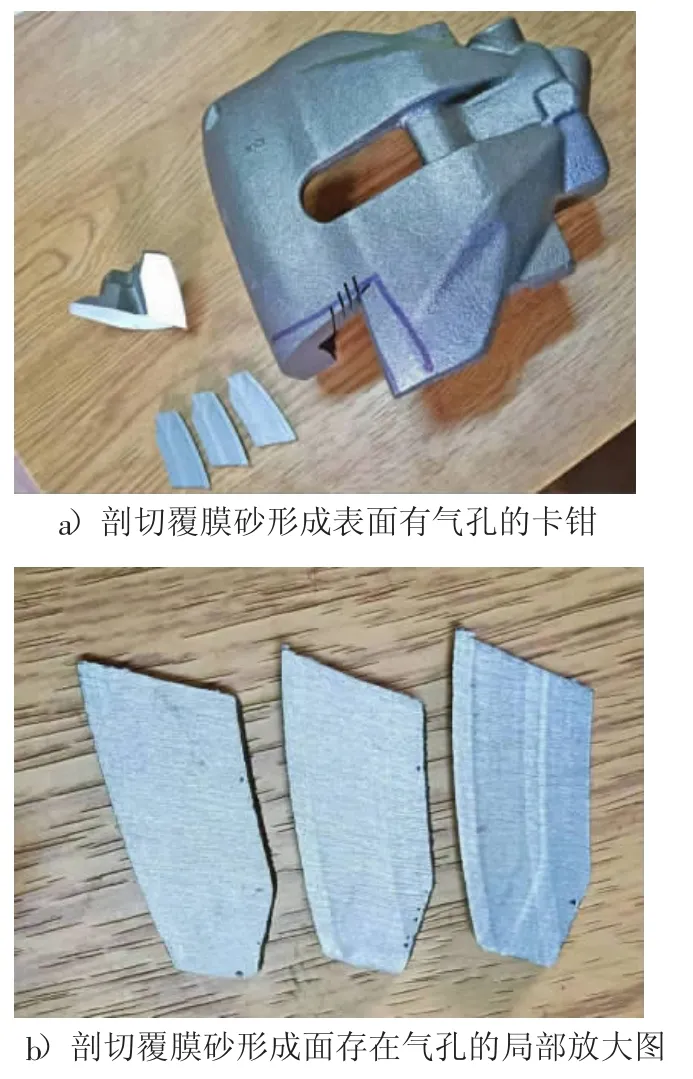

铸件在没有抛丸或者粗抛情况下看不到气孔缺陷,但在精抛后,气孔显著,且均分布在覆膜砂砂芯的上表面或者侧面,有的在覆膜砂砂芯与湿型砂交界处,数量多且密集,孔径均不大于1 mm,剖切气孔后又发现其最深也不过1.5 mm,其状态如图3所示。结合反应性气孔与皮下气孔的特点,认定这个气孔即是反应性气孔,也是皮下气孔。

图3 铸件气孔缺陷外观状态图

2 皮下气孔形成的机理

2.1 湿型砂球铁件皮下气孔形成的机理

2.1.1 与铸件结构的关系

铸件壁厚在小于6 mm 或大于26 mm 时,很难发生皮下气孔[2],而在10 mm~20 mm 范围内、比表面比较大的大平面铸件最易发生皮下气孔[1]。这是因为壁厚很薄的铸件,浇注后界面反应来不及进行,铁液即凝固结壳,而壁厚较厚的铸件,发生界面反应后的气体有足够的时间外逸,因此在凝固结壳前气孔无法被封在铸件表皮下。

2.1.2 与铁液成分的关系

1)碳当量

碳当量在4.3%~4.7%范围内时,铸件产生皮下气孔的概率低[2]。碳当量越高,铸件最后结壳凝固的时间越迟,给存在的气体足够时间逸出铸件表层,因而越不易产生皮下气孔。在共晶点以左时,碳含量越高铸件产生气孔的概率越高;在共晶点以右时,含碳量越高则铸件发生气孔的概率越低。

2)硅含量

硅对皮下气孔的影响不敏感[2]。但有研究表明硅质量分数在2.5%~3.0%范围内对皮下气孔的影响最低且趋于一致[2]。硅对皮下气孔的影响依旧体现在对共晶点的影响上,在共晶点以左随着硅量的增加,铁液的凝固温度降低,有利于气体的排出;而在共晶点右边,则相反。

3)镁、稀土含量

镁与稀土均是获得高球化率的元素。当残留镁质量分数低于0.03%时,气孔产生的概率很低;从0.03%增大到0.05%时,产生皮下气孔的几率迅速升高;当大于0.05%时,无论采用什么办法,很难完全消除皮下气孔,越高越甚。稀土含量增加皮下气孔产生的趋势为降低之后又升高。稀土元素的加入能够提高铁液的表面张力,阻碍皮下气孔的产生;稀土元素在低温时吸氢,在高温下又析氢,随着稀土含量的增加,析出的氢气量也增加;当稀土元素过多时会增加铁液中的氧化物的含量,增加了气泡形核的外来质点,皮下气孔的倾向增大。因此最好将稀土质量分数控制在0.01%以下时,皮下气孔产生的倾向最小。

4)硫含量

硫的增加会降低铁液的表面张力,硫与镁生成的硫化镁在铁液与型壁界面上的水汽发生化学反应生成硫化氢气体,硫化锰和氧化亚铁以及氧化锰合成低熔点的熔渣,使铸件内部的气体难以逸出。有研究表明,当含硫质量分数达到0.05%时,皮下气孔将明显增加。

5)微量元素铝、钛含量

铝对皮下气孔影响的敏感度含量有一定范围,认为铝含量提高到某一个浓度时,增加了铁液的自脱氧能力,尤其是氧化铁成分减少时不会产生皮下气孔。当铝含量达到一定浓度并继续增加时,皮下气孔产生的趋势增强。铝的氧化物成为气泡形核的外来质点,而且铝可以促进铁元素与水蒸气的界面反应,生成氧化亚铁,氧化亚铁被还原,产生一氧化碳气体而产生皮下气孔,铝本身也会与界面发生反应生成氢气。为此含铝质量分数越少越好,最好低于0.03%.过量的钛量会使铸件产生严重的皮下气孔,特别是在钛铝共同作用下,当含铝质量分数达到0.03%时,若球铁中残留钛质量分数超过0.01%时,则会加剧界面水气还原,使得界面铁液含氢量更高,更容易产生皮下气孔。

2.1.3 浇注温度对皮下气孔的影响

图4 铸件气孔缺陷剖切图

浇注温度高于1 320 ℃时,浇注出来的铸件极少发生皮下气孔,浇注温度在1 310 ℃~1 260 ℃时发生皮下气孔的概率随着温度的降低而增高,当浇注温度在1 290 ℃~1 260 ℃范围内时极为敏感。温度高时对砂型的烘烤时间长,界面上的水分易于外迁,当温度降低时则水分迁移变慢,因而易于发生界面反应[3]。

2.1.4 与湿型砂或砂芯性质的关系

1)湿型砂水分与透气性等因素影响

湿型砂的水分小于5%时,几乎不产生皮下气孔,5%~7.8%时,随着水分的增加则会显著增加,当超过7.8%时则一定会发生。水分越高,水汽越大,金属液越易被氧化,氧化物给气孔提供了外来质点,同时氧化过程中又会产生较多氢气和一氧化碳气体,水汽多还加剧结壳,因而使产生的气孔不能全部逸出。

透气性低于60 时,气体排除十分困难,透气性越高,气体排除越顺利,气孔不易发生。紧实度高,型砂结合密实,孔细小,因而排气困难,会加剧皮下气孔的发生,紧实度不易超过120,越低越好,越高发生气孔的概率越高。

2)覆膜砂的影响

覆膜砂的主要成分为酚醛树脂与乌洛托品,两者均含有氢、氮元素,因此覆膜砂含气量越大,则在界面上易于产生气孔,控制覆膜砂发气量可以减少气孔的发生,相反无法避免。

3)造型下芯后长时间等待的影响

湿型砂造型下芯后离浇注时间越短越好。时间越长,那么湿型砂以及型腔内的潮湿空气易于迁移或附着在覆膜砂砂芯表面使其水分增加,凝结或聚集的水分越多,那么界面反应越剧烈,产生皮下气孔的机会越大。相反,时间越短,水分迁移或附着在表面的过程来不及进行,界面反应的机会减少,因此皮下气孔发生的概率就低。

2.2 刹车泵皮下气孔形成的原因分析

2.2.1 铸件结构的原因

由于公司内各种型号的刹车泵为长期生产的产品,且在本次发生气孔前也一致在生产,因此无论壁厚、还是结构都是固定不变的,因此本次皮下气孔原因分析不涉及此方面的问题,否则无法解释之前为什么没有。

2.2.2 铁液成分的原因

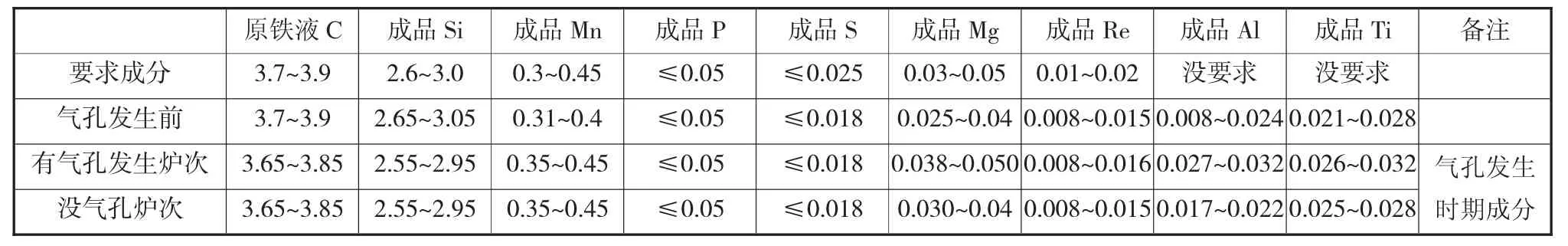

表1 为发生气孔之前与发生气孔后有气孔、没气孔炉前碳硅分析仪的碳与对应的成品光谱样成分对比。

表1 气孔发生前与气孔发生时期原液碳与成品成分情况统计(质量分数,%)

表1 数据表明,在气孔发生后与气孔发生前比较,每炉的碳硅成分略有降低,但是气孔发生期间,没气孔的与有气孔的碳硅含量相当,属于同一个水平;硫磷含量一直处在很低的水平,锰含量略有增加,稀土量无变化。根据它们对气孔的影响,认为这些元素含量的变化处在同一个水平范围内,而含量变化最大的是Mg、Al、Ti 三元素。

依据气孔形成机理,当含Mg 质量分数由0.025%~0.04%升高到0.038%~0.050%时,加剧了Mg 与覆膜砂砂芯表面吸附水蒸气的界面反应,因而产生了大量的氢。在Al、Ti 共同存在时,同一球化包的铁液一旦浇注温度低于某个界限时,那么皮下气孔将出现爆炸性增加。在含Al 质量分数由0.008%~0.024% 升高到0.027%~0.032%,Ti 由0.021%~0.028%升高到0.026%~0.032%时,皮下气孔将100%要发生。本次发生的皮下气孔炉次件正好与各自的成分形成了一一对应关系,当三者的含量均在高限时,每炉次无论是有气孔的件数上还是每件的气孔数量与严重程度上,均呈现类似正相关的关系。

另外需要说明的是,本次铸件皮下气孔的发生位置均在覆膜砂砂芯形成的铸件表面上或者覆膜砂砂芯与湿型砂的交接界面上,而湿型砂形成的铸件表面上反而无皮下气孔。从这个结果看,球铁铁液只是在与覆膜砂砂芯形成的界面上发生了界面反应,而与湿型砂形成的界面并没有发生界面反应,也说明这个皮下气孔不是金属液内部物质之间发生了反应,而是金属液内的成分与覆膜砂砂芯在界面上发生了界面反应。换句话说,是金属液内的Mg、Al、Ti 与覆膜砂界面上的水分发生了界面反应。浇注过程中当铁液温度低于某个值时,界面反应产生的气孔将被封存在铸件的表面内部,形成了气孔缺陷。

浇注温度的变化。现场铁液的出炉温度、浇注温度一直是相对稳定状态,因此这个浇注温度不是本次气孔发生的主要因素,不列入排查对象。

2.2.3 湿型砂或砂芯对气孔产生的影响

那么为什么金属液中的Mg、Al、Ti 没有与湿型砂发生化学反应?经过调查发现,某公司无论是机器造型的单一砂,还是手工地面造型用的面砂,其湿压强度为0.14 MPa~0.18 MPa,水分均在4.0%以内,透气性大于110,紧实率不大于38%,有交煤粉含量在3.5%~4.5%范围且一直稳定,就是说这个型砂各项指标经过实践检验是符合铸件质量要求的,并且一直没有达到与当前Mg、Al、Ti 发生反应的浓度与机会。

那么是不是覆膜砂出了问题呢?经过调查发现覆膜砂砂芯的发气量,在气孔发生前一直在远离规定的上限13%,发生气孔时期的覆膜砂发气量由12.3%到12.5%到12.8%逐渐升高,正好在气孔最厉害时期;之前气孔未发生时,基本都在12%以内,甚至11%以内,联想到本次产生的气孔均发生在覆膜砂界面上,因此不得不怀疑覆膜砂发起量高,有可能助推了皮下气孔的发生。由于覆膜砂含有酚醛树脂与乌洛托品,而这些都是含氮氢氧的物质,是气孔的来源。但是单纯这些还不能说一定就是覆膜砂的问题。因为还有好多品种的刹车泵并没有发生皮下气孔,而这些刹车泵也都是含有覆膜砂砂芯的。经过统计发现,刹车泵没有发生皮下气孔炉次的Mg、Al、Ti 含量是明显偏低的,不像有气孔时的那样高。这说明覆膜砂发气量略微增高不是本次皮下气孔的主要原因。

下芯合箱后到浇注期间的等待时间,生产线短则30 min,长则2 h;而手工造型短则3 h,长则8 h才轮到浇注。然而无论气孔发生还是不发生,这个状态是长期存在的,因此,分析覆膜砂砂芯放入型内,在长时间不浇注的情况下会吸附大量水汽,水汽正好与注入Mg、Al、Ti 含量三高的金属液发生了强烈的界面反应,这在理论上说是说得通的。但实际上这样的生产模式由于长期存在,之前也一直没发生过气孔,因此这种生产模式不能列为气孔整改的考虑项。

因此认为Mg、Al、Ti 含量增高是本次皮下气孔的直接原因。

3 解决对策

调查发现,镁之所以增高,是因为为了防止球化衰退,将球化室的深度由原来的22 cm 增加至28 cm,结果延迟了球化起爆时间,使得镁含量大幅增加。又由于每个球化包必须用三个班次后才去维护,因此第三个班次球化室深度明显变浅,致使残留镁量多数恢复常态。而铝含量明显增加,是因为压包用矽钢片中的铝含量增加导致,另外多压入的矽钢片,也使铝含量增加。钛含量增加是因为使用了新购进了含钛量较高的生铁,配料时又增加了较多的生铁配比导致。

为此制定了下列对策:

1)维持现在的球化室深度不变,6-2 球化剂的加入质量分数由1.3%调整为1.1%.

2)用低碳低硅低锰低铝普通钢豆替代矽钢片压包。遏制含铝量不稳定的矽钢片增铝以及为延迟球化起爆而多加入矽钢片带入过多的铝量。

3)减少Q10 生铁配入量,由原来加入质量分数30%调整为10%,多使用低钛低铝低合金的普通废钢配料。

除此之外,密切监视各种原料的变化与成分检测,防止因为没有发现较大变差而带来批量损失。

4 验证与结论

通过上述措施实施,迅速遏制了皮下气孔缺陷。据此修订了材料标准,Mg 质量分数控制范围由原来的0.03%~0.055%修订为0.025%~0.038%,增加了ω(Al)≤0.022%、ω(Ti)≤0.027%含量的控制范围。

由此得出结论,解决球铁件皮下气孔的根本办法无外乎是控制型砂、型芯内的水分、有机物等含量,提高型砂、型芯的透气能力以及保证浇注温度之外,就是控制铁液本身特别是镁铝钛含量,那么皮下气孔便轻松得到遏制或消除。