带壳同轴复合装药破片输出特性研究

2022-11-15李军宝李伟兵王晓鸣李文彬

李军宝,李伟兵,王晓鸣,李文彬

(南京理工大学 智能弹药技术国防重点学科实验室,江苏 南京 210094)

同轴复合装药作为一种可调节装药能量释放特性的装药方式,已被广泛应用于不同战斗部工程试验。国内外学者针对同轴双元复合装药进行了大量研究[1-9],Kato等[3]研究了加钨粉的高密度炸药和高爆速炸药组成的复合装药结构,发现复合装药爆速明显提高。Held[4]采用狭缝扫描技术,研究了柱状复合装药爆轰波传播过程的叠加效应,深入分析了复合装药的爆轰特性。丁刚等[6]研究了复合装药在偏心起爆条件下的爆轰波特性,发现爆轰波阵面前沿的会聚波能显著提高内层装药爆轰波的传播速度。沈飞等[7]利用两种爆速相差0.45 mm/μs的DNTF 基含铝炸药制备了两种典型的同轴双元组合装药,并采用圆筒试验对比了两种装药的驱动释能过程,发现外层使用高爆速炸药时,组合装药的驱动能力相对较强,尤其在加速阶段后期,圆筒壁仍存在明显的加速度。

目前有关复合装药的研究多集中于起爆方式与内外层装药的匹配,对新型装药结构的设计方面关注较少。通过在内外层之间添加隔爆材料便构成一种新型的同轴多层复合装药。当隔爆材料为惰性材料时,可改变爆轰波之间的相互作用,同时影响内部装药产生的爆炸冲击波对壳体的作用;当隔爆材料为含能材料时,可通过参与反应降低其所占据战斗部空间对战斗部能量的削弱。洪晓文等[10]通过仿真研究了同轴多层复合装药的冲击波传播特性。Reynolds等[11]设计了一种威力可调战斗部,通过将两个装药层由隔爆材料隔开,研究了内层起爆和内外层同时起爆下两种刻槽预控破片战斗部壳体的破片输出特性,发现在内层起爆下,爆炸和碎片速度分别降低了约33%和20%。Arnold等[12-14]提出了一种在壳体与炸药之间加入缓冲层的战斗部结构,研究了缓冲层对破片输出特性的影响。

对于同轴复合装药战斗部,其能量输出特性受内外层装药结构、隔爆材料、起爆方式等因素影响较大,其内外层装药产生的爆炸冲击波在隔爆材料中的传播、相互作用以及冲击波驱动壳体形成破片过程有待于进一步研究。本文选取聚氨酯为隔爆材料,针对带壳同轴复合装药在内、外层起爆下的能量输出特性进行了Autodyn仿真与试验研究。分析了一端单点起爆与一端外层六点起爆下,复合装药战斗部冲击波传播、壳体膨胀破碎及破片特性,结合超高速摄影技术与验证板回收技术对壳体的膨胀过程与形成破片分布规律进行了试验研究。

1 数值模拟方法

1.1 计算模型

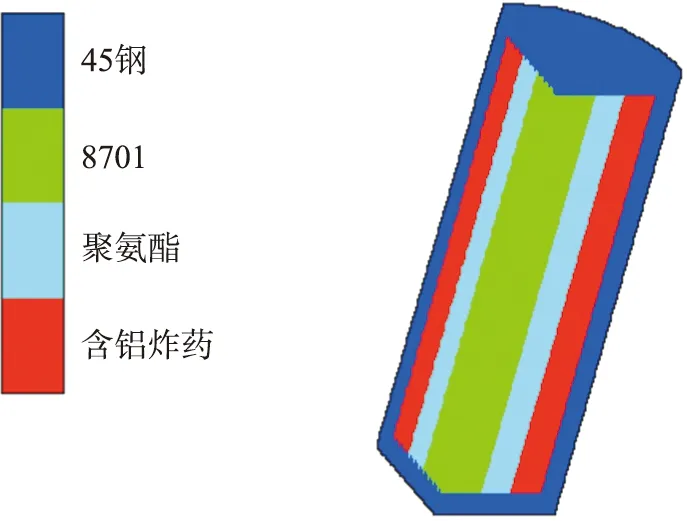

带壳同轴复合装药由内层装药、隔爆材料、外层装药以及含端盖的壳体。内层炸药为8701(RDX 95%,DNT 3%,CZ 2%),尺寸为φ35 mm×200 mm;隔爆材料为聚氨酯,内径35 mm,厚度15 mm,长200 mm;外层装药为RDX基含铝炸药(RDX 76%,Al 20%,Wax 4%),内径65 mm,厚度15 mm,长200 mm。圆柱壳体选用45钢,内径为95 mm,厚为10 mm。起爆方式为一端中心单点起爆与一端外层六点起爆。由于基于网格算法的有限元在模拟壳体断裂时,需要删除一定数量的单元,造成了整体壳体一些断裂特征不能精确体现。为此,采用了SPH算法来模拟壳体断裂以避免上述问题。各部分均采用SPH算法,起爆方式为一端中心点起爆,在外层炸药上每隔2 mm设置1个高斯点,在壳体上每隔3 mm设置一个高斯点。由于本文研究的对象为轴对称环形战斗部结构,为了节省计算时间,数值模拟采用1/4模型进行建模,具体结构模型如图1所示。

图1 战斗部仿真结构模型

1.2 材料参数

炸药状态方程的确定与起爆方式有关。分别采用Lee-Tarver状态方程描述内层起爆下含铝炸药与外层多点起爆下8701的起爆过程,具体的状态方程参数见参考文献[15,16]。文献[17,18]给出了45钢材料的Johnson Cook强度模型与Gruneisen状态方程参数。聚氨酯的材料模型采用软件自带的参数描述,壳体的失效破环现象同样采用软件自带的stochastic模型描述,该模型采用Mott分布表征物质的固有缺陷,通过在模型内随机添加弱化点来模型壳体材料的真实破坏与断裂。

Mott假设当应变由ε增加至ε+dε的过程中,单位长度的试样断裂概率p1可表示为

p1=Ceγεdε

(1)

式中:C与γ为常数。进而可得材料在应变达到ε前的断裂概率p可表示为

(2)

1.3 粒子尺寸的确定

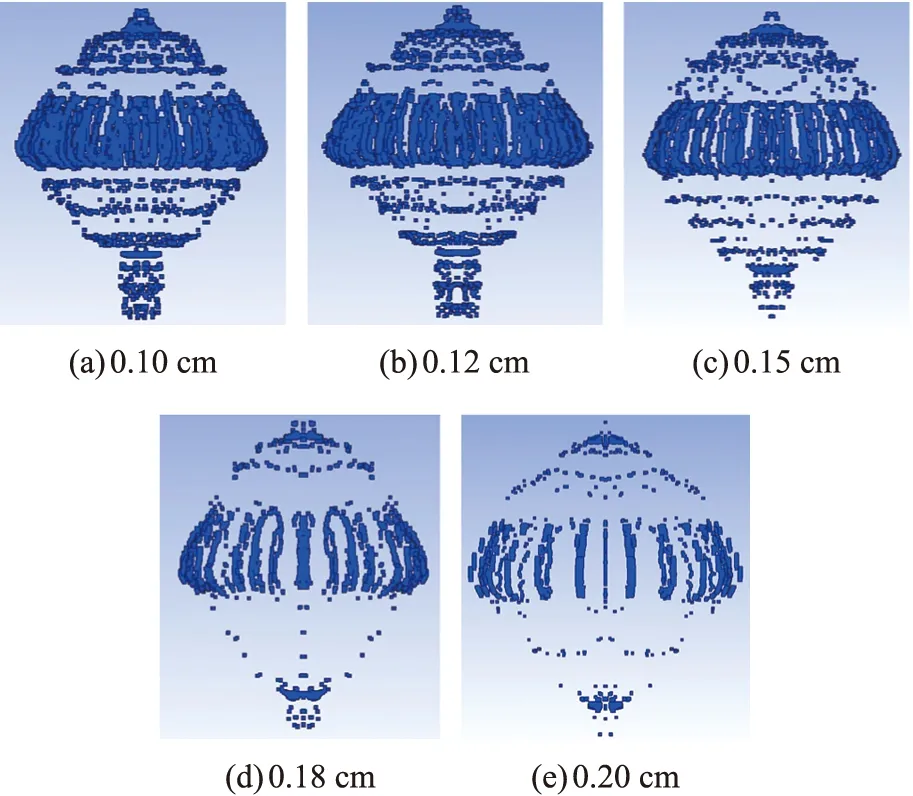

采用SPH算法建模计算时,粒子尺寸的确定对数值模拟结果的精度影响较大。一方面,过大的粒子尺寸无法准确模拟爆炸冲击波的相互作用与传播、壳体的膨胀破片形成过程,最终导致计算结果不准确;另一方面,过小的粒子尺寸在提升了计算精度的同时也会大大增加运算时间,降低计算效率。为准确描述带壳同轴复合装药冲击波与破片输出特性,本文首先建立粒子尺寸为0.1 cm、0.12 cm、0.15 cm、0.18 cm和0.2 cm的仿真模型,数值模拟了内层起爆下不同粒子尺寸对壳体形态与破片平均质量的影响,以确定合理的粒子尺寸。

考虑到300 μs时爆轰产物已完全泄露,不再对壳体作功,图2给出了不同粒子尺寸下战斗部壳体在300 μs时的破碎形态图。从图2可以看出,粒子尺寸为0.18 cm和0.2 cm时,壳体的断裂并不完全,沿轴向方向的裂纹产生较少,因此形成了较多长条状大质量破片,未能准确描述壳体断裂形成破片的过程;当粒子尺寸为0.15 cm时,壳体破碎较为完全但两端的端盖破碎情况与0.12 cm和0.1 cm的结果仍有差异。

图3给出了粒子尺寸对破片平均质量的影响规律,可以看出,当粒子尺寸大于0.12 cm时,破片平均质量明显提高,这也反映了大质量破片数目的增加,根据前期的破片回收试验经验,0.12 cm和0.15 cm 粒子尺寸下的破片平均质量与真实试验回收值更为相符。根据以上分析,综合考虑计算精度与运算效率,最终取壳体粒子尺寸为0.12 cm,所建立的1/4计算模型共328 692个粒子。

图2 不同粒子尺寸下壳体在300 μs时的破碎形态

图3 不同粒子尺寸下破片平均质量

2 模拟结果与分析

2.1 冲击波传播过程

图4给出两种起爆方式下炸药反应形成的冲击波成长过程,每种起爆方式列出3种典型时刻,不同颜色对应的不同压力值。

从图4(a)可以看出,一端中心起爆下,t=4 μs时内层炸药形成的冲击波以一定角度斜入射聚氨酯隔爆材料中,由于内层炸药的波阻抗小于聚氨酯材料,冲击波在界面处发生折射。t=10 μs时外层装药中的冲击波已形成稳定爆轰波并以一定角度射入45钢柱壳内,由于冲击波之前在聚氨酯材料中发生折射,使冲击波前沿作用于壳体的入射角减小,这加速了壳体变形初期的径向膨胀速度。斜射入的冲击波在到达壳体外表面后反射稀疏波进入45钢柱壳,t=25 μs时在壳体内观测到明显的“锯齿形”稀疏波。从以上可以看出,内层起爆下隔爆材料减小了内外层装药产生爆炸冲击波之间的相互作用。从图4(b)可以看出,外层环起爆下,t=4 μs时外层装药中各形成的冲击波前沿较早的作用在壳体,使靠近起爆端出壳体的膨胀变形时间提前,同时冲击波折射射入聚氨酯材料。图4(b)中表明,t=10 μs时在内层装药中发生碰撞的冲击波,在轴线方向产生超压爆轰,测量可得高压区压力高达60 GPa。t=25 μs时,与中心起爆所不同的是,中心超压爆轰区的冲击波已追赶上外层装药的冲击波前沿,形成稳定连续的高压区域。此外,壳体中也出现了与一端中心起爆相似的锯齿形稀疏波。

图4 不同起爆方式下的冲击波传播过程

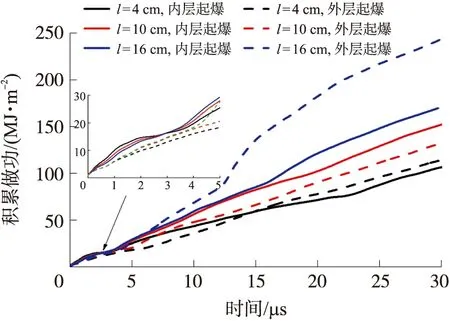

为进一步分析冲击波对壳体的驱动作用,提取柱壳内壁轴向处的高斯点数据,观测径向位移曲线X-t和爆轰产物对柱壳的压力曲线p-t,同时对p-X曲线积分处理可得到炸药对柱壳内表初始单位面积的累积作功曲线W-t。以l为4 cm、10 cm和16 cm分别为研究对象,图5、图6给出了p-t和W-t曲线,其中爆轰产生的压力到达柱壳内表相应位置的时刻记为零时刻,对W-t曲线进行平移。

从图5的p-t曲线可以看出,内层起爆下峰值压力随轴向位置增加逐渐减小,皆大于20 GPa;由于六点起爆下由于冲击波对壳体的入射角更大,导致其径向压力峰值明显小于内层起爆,皆小于20 GPa,此外,且作用时间分别提前了2.71 μs、1.16 μs和0.91 μs。可以看出,两种起爆方式下,爆轰压力作用于壳体的时间与峰值压力在靠近起爆端时差异最大,随轴向位移的增大差异逐渐减小。

由图6中冲击波对壳体的积累作功曲线可以看出,内层起爆下爆轰压力对壳体在l为2 cm、10 cm和18 cm处作功分别是六点起爆下的1.43、0.86和1.07倍。外层起爆下两端的壳体积累作功皆较大,对于靠近起爆端的壳体,由于冲击波较早的作用于壳体,较长的作用时间增大了对壳体作功;对于远离起爆端的壳体,对其积累作功在作用时间t大于12 μs时明显增加,这与外层起爆下中心装药远离起爆端处产生的超压爆轰现象有关。此外,从图6中的副图可以看出,在冲击波对壳体作用的前5 μs内,内层起爆下积累作功明显大于外层起爆的结果,这与图4中冲击波压力峰值规律相符,反映了内层起爆下冲击波在初期作用于壳体的压力明显更高。从炸药类型的角度分析,在外层起爆导致的超压爆轰发生后,较高的爆轰压力可能会促使外层含铝炸药中的铝粉发生化学反应并释放能量,进一步促进壳体膨胀破碎行为,这也解释了外层起爆下装药对壳体破碎累计作功更大这一结果。

图5 两种起爆方式下的p-t曲线

图6 两种起爆方式下的W-t曲线

2.2 壳体膨胀与破片特性分析

图7给出两种起爆方式下壳体在300 μs时的最终形态,通过观察可知,壳体在外层起爆下的径向膨胀位移更大且沿轴向方向的位移梯度更大,两者最大径向膨胀位移皆发生在远离起爆端的位置,壳体的最大膨胀直径出现在距起爆点13 cm的轴向位置附近,外层起爆下则更远离起爆端,出现在距起爆点16 cm的轴向位置附近。

为进一步分析壳体膨胀位移沿轴线方向的分布规律,分别提取了外壁上高斯点在t为100 μs、200 μs和300 μs时的位置信息如图8所示,可以看出,在靠近起爆端的l为1 cm、4 cm和7 cm处,两种起爆方式下的最大膨胀位移差异不大,随着轴向位置的逐渐增加,外层起爆下的膨胀显著增强并逐渐高于中心起爆下的结果,在l=18 cm时两者差异达到最大。

图7 两种起爆方式下壳体在t=300 μs时的形态

图8 壳体最大膨胀位移的轴向分布规律

图9给出了不同轴向位置处的破片稳定速度分布规律,可以看出,外层起爆下壳体形成破片的最大速度由内层起爆下的1 526 m/s提升到1 984 m/s,提高了30%,受端部稀疏波的影响,两者的速度分布皆呈现中间高两端低的特征,其中远离起爆端的壳体速度差异更为明显。较大的轴向速度梯度将会增加壳体断裂时周向裂纹的形成,进一步影响沿轴线方向的破片分布特征,这将在下一节的试验中得到验证。此外,在通过对比也可以看出,当l小于7 cm时,两种起爆方式下的径向速度较为接近,差异小于6.1%之间,随着轴向位置的逐渐增加,差异明显提升在l为18 cm时达到最高,为25.8%。这是由于中心装药在远离起爆端发生超压爆轰,显著提升了对壳体的积累作功,进而提升了破片最大速度。为进一步分析起爆方式对破片速度的影响,图中还给出了等效TNT当量下破片速度的理论计算值。可以看出,内层起爆下的破片速度与理论计算值更为接近,而外层起爆下的速度由于装药内发生超压爆轰而明显高于理论计算值。

图9 壳体最大稳定速度的轴向分布规律

图10描述了不同起爆方式下壳体破碎形成破片的质量分布模拟结果。可以看出,两种起爆方式下得到的大部分破片质量分布在1 g以下。与外层起爆相比,内层起爆下形成的1 g以下的小质量破片较少而5 g以上的破片数目明显更多。

图10 不同起爆方式下破片的质量分布图

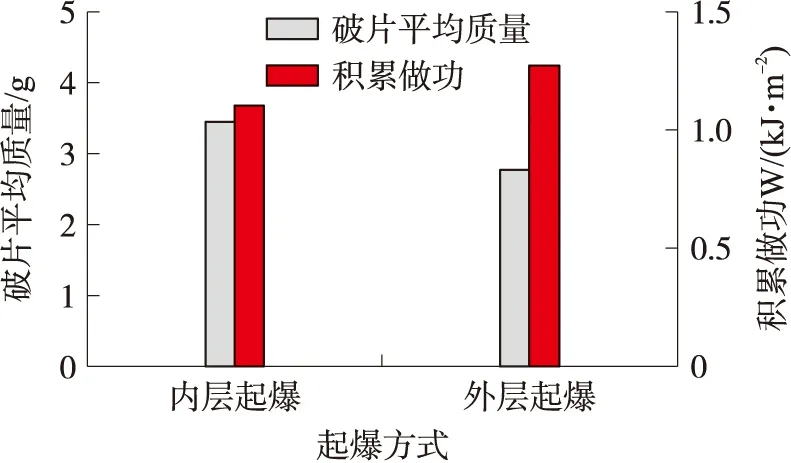

由图11中破片平均质量与冲击波对壳体作功曲线可知,外层起爆下内部装药反应产生的冲击波对壳体作功较内层起爆下提升了15.2%,导致壳体破碎更为完全,最终统计得到破片平均质量降低了24.5%。

图11 破片平均质量与冲击波对壳体作功曲线

3 试验验证

为进一步验证仿真结果,开展了内层起爆下的战斗部静爆试验,试验现场布置与弹体各部件如图12所示。试验现场由试验弹体、冲击波超压测试系统、超高速摄影系统和见证靶板组成。试验时,药柱放置在1 m高的木质平台上,利用超高速摄影试验拍摄壳体在爆炸加载下的膨胀断裂过程,为避免壳体破碎产生的破片对电子测量设备的影响,将超高速摄影仪放置于掩体墙之外。此外,在距药柱1.5 m处放置长度为1.5 m、宽度为1 m、厚度为2 mm的铝见证板,借助靶板上的穿孔情况分析破片的飞散行为。战斗部各部分材料及起爆方式均与仿真保持一致。

图12 验证试验现场布置图与弹体部件实物图

3.1 超高速摄影分析

内层起爆下壳体在膨胀初期的图像如图13所示,取距起爆端40 mm处的壳体外壁进行分析,测得在35 μs、39 μs和43 μs时的膨胀直径为153.8 mm、167.2 mm和182.8 mm。

从图13可以看出,35 μs时起爆端附近壳体刚开始出现明显膨胀;39 μs时,壳体呈“鼓状”,少量爆轰产物从起爆端附近泄露;43 μs时端盖完全破碎,导致起爆端处的爆轰产物大量泄漏,同时伴随着稀疏波进入。

通过测量可得对应时刻的仿真结果分别为160.13 mm、169.74 mm和178.98 mm,与试验结果之间的误差小于4.1%。这表明本文所采用的数值模拟方法较好的描述了壳体在战斗部内部装药反应初期的膨胀变形过程,同时也验证了本文所采用材料模型参数的准确性。

图13 壳体在不同时刻的膨胀图像

3.2 验证板回收

针对回收的见证靶板,利用image pro plus软件进行处理以提取破片尺寸信息。试验回收的靶板及处理后的图像如图14所示。

图14 试验回收的靶板及处理后的图像

从图4可以看出战斗部爆炸后,在铝板上产生了大量的破片穿孔,从靶板上的孔洞分布来看,破片分布呈现中间密集两侧稀疏的特征,且远离起爆端的孔洞数目也要明显多于靠近起爆端的区域。由图8壳体最大稳定速度的轴向分布可知,远端的壳体沿轴向方向的速度梯度更大,这提升了壳体断裂的概率,导致远端的破片数目明显较多。若以远离起爆点的铝板端部为参考位置,统计可得孔洞水平方向位置信息可以得到,72%的孔洞位于X=0.20L至X=0.45L之间,其中L为见证板长度。由内层起爆下的数值模拟结果可知,破片最大速度位于X=0.35L0轴向位置处,其中L0为壳体长度,这表明该处破片在见证板上该位置处形成穿孔的概率最大,可以看出试验结果与数值模拟结果吻合较好。

4 结论

利用数值模拟研究了含聚氨酯隔爆材料的同轴复合装药战斗部的能量输出特性,获得了不同起爆方式下战斗部内部爆炸冲击波传播过程、壳体膨胀断裂与形成破片特性,最后采用超高速摄影仪与见证板回收技术对仿真结果进行了试验验证。结果如下:

(1)超高速摄影测得距起爆40 mm处的壳体外壁在前43 μs内膨胀直径与仿真结果误差小于4.1%,验证了本文所确定的0.12 cm粒子尺寸的合理性与所采用的材料参数的正确性;

(2)内层起爆下,隔爆材料延迟了装药爆轰波对壳体内壁的作用时刻,降低了对壳体的驱动能力。与内层起爆相比,外层起爆下冲击波对壳体作功提升了15.2%;

(3)两种起爆方式下,靠近起爆端部分壳体的膨胀过程及所形成破片最大速度基本一致;外层起爆下,由于装药内部发生超压爆轰现象,导致破片最大速度较内层起爆提高了30%,破片平均质量较内层起爆降低了24.5%。