甘蔗渣水分对蔗渣锅炉节能运行重要性的研究

2022-11-15李春贤

李春贤 张 坤 曾 添 李 彧

(广西壮族自治区特种设备检验研究院 南宁 530200)

低水分蔗渣所带来的运行效益颇多,而降低蔗渣水分受到压榨工艺的制约[1]。如何控制蔗渣入炉水分,是保证锅炉安全、经济运行的要点之一[2],若能为锅炉提供低水分燃料并保障炉膛温度则是蔗渣炉节能运行的关键。

目前广西壮族自治区内,有些糖业公司已在干燥蔗渣方面取得了一定效果,干燥设备后期运行虽然表现不太理想,但这些改进工作为后续的改进工作提供了宝贵的经验和教训。在这些改进系统中,笔者注意到一个现象:蔗渣在被热介质烘干带走水分的过程中会发生体积膨胀且表面粗糙度增加。湿蔗渣在被导入有限空间内初期是顺利的,可随着水分蒸发会发生体积膨胀和摩擦系数增大。这可能是蔗渣干燥系统发生堵塞的原因。一旦发生堵塞,则很难在短时间内恢复,影响生产。如果反复出现堵塞,那最后只能弃用该系统。

1 蔗渣燃料的各项分析及数据统计

1.1 蔗渣燃料的工业分析

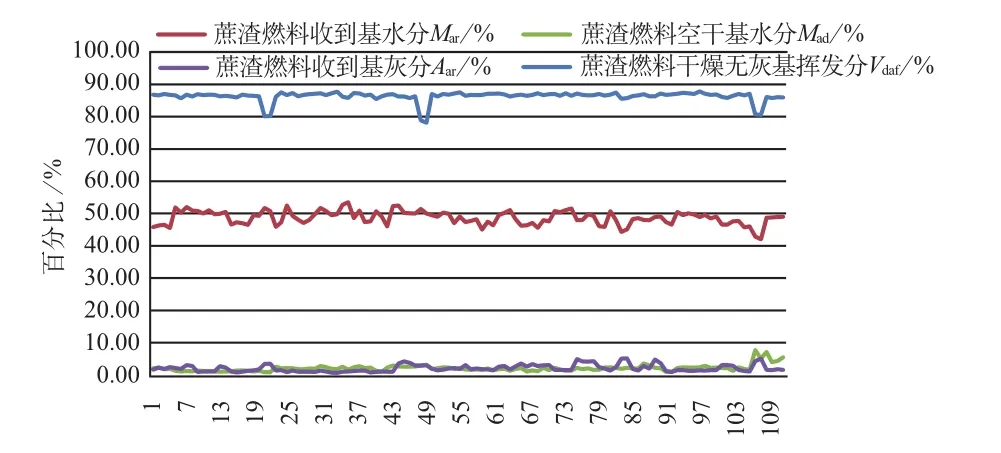

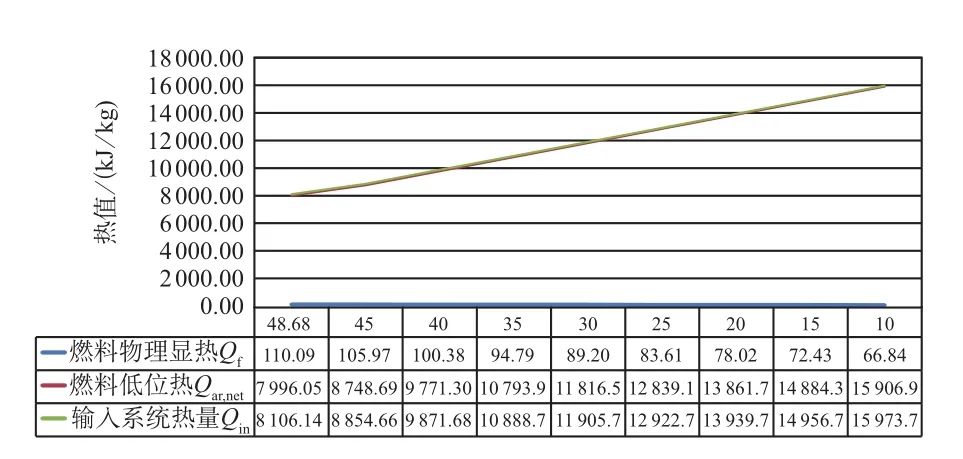

图1是根据2018~2020年广西壮族自治区内几家最具代表性的糖业集团公司的蔗渣燃料工业分析基础数据(样本数量为114个)统计得到。从图1统计结果来看:蔗渣收到基水分Mar平均值是48.68%,空干基水分平均值是Mad=2.11%,收到基灰分Aar平均值是2.10%,干燥无灰基挥发分Vdaf平均值是86.31%。

图1 蔗渣燃料工业分析

低灰分是这类蔗渣燃料的特点,笔者认为正是由于该特点(低灰分)使得燃烧该类蔗渣燃料锅炉的热效率普遍较高。因为按GB/T 10184—2015《电站锅炉性能试验规程》(以下简称GB/T 10184—2015)[3]或GB/T 10180—2017《工业锅炉热工性能试验规程》(以下简称GB/T 10180—2017)[4]计算后的燃料总灰量、机械不完全燃烧 损失、灰渣物理热损失都比较小。

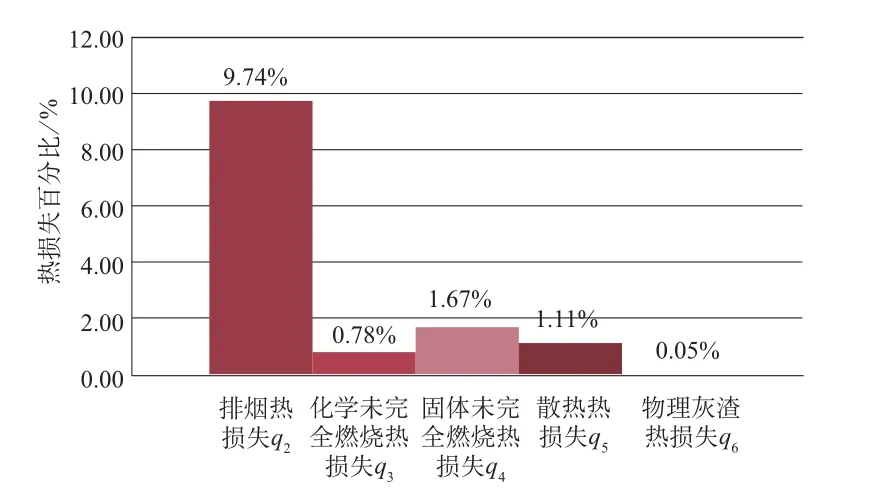

1.2 蔗渣锅炉的各项热损失统计

图2是上述糖业公司蔗渣炉各项热损失的统计。从图2可以看出,该类型蔗渣炉的热损失项中物理灰渣热损失q6、固体未完全燃烧热损失q4是较少的。这是由蔗渣燃料本身低灰分(Aar的平均值是2.10%)特性所导致的计算结果。

图2 蔗渣锅炉的各项损失

《电厂锅炉原理及设备》[5]中关于q6的论述为:灰渣物理热损失的大小主要与燃料中灰含量的多少、炉渣中纯灰量占燃料总灰量的份额以及炉渣温度高低有关。简言之,q6的大小主要取决于排渣量和排渣温度,而排渣温度又与排渣方式有关,液态排渣温度高于固态排渣的,而固态排渣只有当灰分很高时,即Aar≥Qar,net/419(%)时才考虑。

结合广西壮族自治区内糖厂锅炉情况来看,蔗渣炉基本都是采用固态排渣,且蔗渣的收到基灰分基本都是2.10%左右,再把化验燃料低位热值数据(在下文会提到:7 996.05 kJ/kg)套入上述不等式中得:Aar(2.10%)≤Qar,net/419=19.08%,上述不等式不成立。

所以,蔗渣炉的低灰分特点使得在快速评估该锅炉热效率时可以忽略q6损失,这是符合实际大量测算结果的。

值得一提的是,锅炉能效测试常用的烟气分析仪对烟气中烷烃类等可燃气体成分测定是有限的,在有燃烧异常的情况时很难对烷烃类成分进行有效测量。这是今后工作中要多加关注的方面。

化学不完全燃烧热损失q3是由于烟气中存在可燃气体造成的。因此烟气中的可燃气体含量越多,q3越大。影响烟气中的可燃气体含量的主要原因有炉内过量空气系数、燃料挥发分含量、炉膛温度等。结合笔者多年来对广西壮族自治区内糖厂锅炉能效测试工作的观察以及对蔗渣燃料特性的理解:入炉前蔗渣水分都比较高,且挥发分含量也高,短时间内大量投入炉膛内,会导致炉膛温降低,产生大量的CO和烷烃类可燃气体。这些可燃气体若未能与热空气混合燃烧就被抽离出炉膛,则导致q3相应增加。大多数蔗渣炉的设计、制造、安装都是参照煤粉炉,炉膛结构及二三次风布置并不一定与蔗渣燃料特性相匹配,炉膛内会存在燃烧死滞区,这些都会导致q3增大。因此蔗渣炉或者是其他高水分、高挥发分燃料生物质锅炉,应把q3作为重点考查项目。

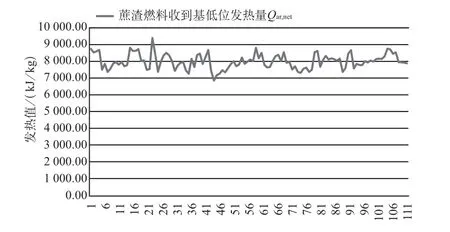

1.3 蔗渣燃料低位收到基发热量

图3是上述糖业公司的蔗渣燃料氧弹测热仪发热量测定统计。结合图1、图3可以得出:蔗渣平均水分在48.68%左右时,它对应的Qar,net平均值约为7 996.05 kJ/kg。显然,高水分会使得燃料的Qar,net减少,排烟量增大,进而导致q2项增加。

图3 蔗渣燃料收到基低位发热量Qar,net

1.4 蔗渣燃料的物理显热讨论

对于依靠外来热源加热燃料及开式系统使燃料干燥时,应计算燃料的物理显热,并根据燃料的炉前状态取用tr和燃料水分。若未经预热,则只有当Mar≥Qar,net/630(%)时才须计算。以上述统计数据来看,套入该不等式得:Mar(48.68%)≥Qar,net/630=12.69%,不等式成立。因此对于蔗渣炉来说,把刚从压榨工段送过来的高水分蔗渣直接投入炉膛燃烧,则蔗渣水分满足该不等式,所以在计算锅炉输入热量时应考虑燃料的物理显热。

为此需要解决一个问题:要干燥到什么程度才可忽略蔗渣燃料物理显热呢?

以蔗渣的低位发热量Qar,net=7 996.05 kJ/kg,Mad=2.11%作为讨论对象,将其代入不同基低位发热量之间的换算式子(代入百分数整数计算,下同):Qar,net=(Qad,net+ 25Mad)(100-Mar)/(100- Mad)-25Mar。得到燃料空干基水分Mad=2.11%时,空干基低位热值Qad,net=17 520.37 kJ/kg。

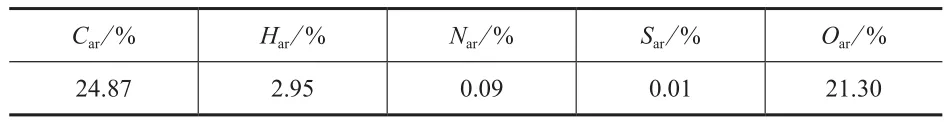

再假设:蔗渣Qad,net不变,而Mar是递减变化的。套入上式,则可以算出在不同收到基水分条件下燃料相对应的低位发热值,见表1。

表1 不同收到基水分所对应的低位发热量

将上述数据制成图4即可发现2条线存在1个“交点”,即忽略蔗渣燃料物理显热的临界点。经插值法计算,可得到这样一个结果:蔗渣水分降至21.51% 时,可以忽略其带入系统的物理显热。

图4 忽略蔗渣燃料物理显热的临界点

倘若非要计算高水分蔗渣带入系统的物理显热,那么也可以参考GB/T 10184—2015的7.2.2条以及附录F来展开讨论。

物理显热按式(1)计算:

式中:

Qf——燃料物理显热,kJ/kg;

tf——进入系统边界的燃料温度,按实际测量温度一般为55~65 ℃,在此取65 ℃;

tre——基准温度,按标准取25 ℃;

Cf——固体燃料比热,生物质燃料比热容计算复杂,笔者在此参照GB/T 10184—2015的附录F方法计算。

由图1可知,蔗渣干燥无灰基挥发分平均值Vdaf=86.31%,而燃料的温度tc取25 ℃。代入式子得:Cc=0.84+37.68×10-6(13+Vdaf)(130+tc)=1.42 kJ/(kg.K)。

由蔗渣灰(渣)比热的估算式子得:Crs=0.71+5.02×10-4trs=0.72 kJ/(kg.K) ,其中trs灰(渣)温度取25 ℃。

已知收到基灰分Aar=2.10% ,收到基水分Mar=48.68%,求得干燥基灰分:Ad=100Aar/(100-Mar)=4.09%。

将上述数据代入燃料的干燥基比热计算式子:Cc,d=0.01×[Crs× Ad+ Cc(100-Ad)]=1.39 kJ/(kg.K)。

再将蔗渣干燥基比热计算结果代入式子:Cc,ar=Cc,d(100-Mar)/100 + 4.186 8Mar/100 = 2.75 kJ/(kg.K)。

显然该收到基比热数值Cc,ar是随着蔗渣的水分一起变动的。

最后,可以计算得到蔗渣在入炉前的显热值:Qf= Cf(tf-tre)=110.09 kJ/kg。在假定燃料进入系统时的温度差Δt=tf-tre=40 ℃不变的条件下,随着水分的减少,显热值Qf是降低的,相对于输入系统的热量Qin也较少(约占0.43%~1.35%)。在没有其他热源的条件下,由锅炉的输入热量Qr= Qar,net+ Qf,可以粗略地认为Qr≈ Qar,net。从图5中也可以观察到燃料低位热Qar,net与输入系统热量Qin这两条直线几乎是重叠在一起的。

图5 输入系统的热量组成

1.5 蔗渣燃料的元素分析

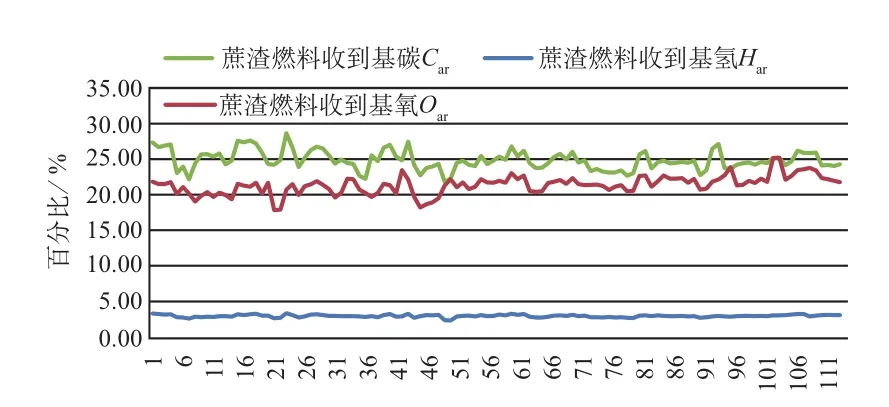

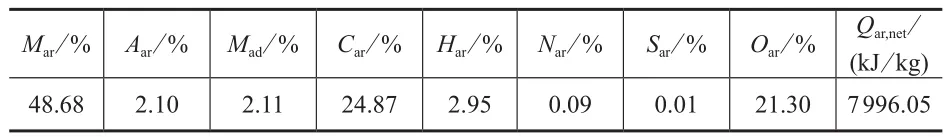

上述糖业公司蔗渣燃料元素分析统计见图6、表2(其中因为蔗渣中氮和硫元素含量较少,所以在图6中选择忽略,只在表2中列出)。

表2 化验燃料的元素分析结果(取平均值)

图6 蔗渣燃料元素分析

将上述数据代入式子估算发热量:Qar,net=339Car+1 030Har-109(Oar-Sar)-25Mar=7 931.82 kJ/kg。

理论计算值与实际氧弹测热仪化验数据很接近,两者误差为0.80%。

2 蔗渣燃料水分与锅炉热效率η的关系

2.1 蔗渣燃料的元素、工业分析汇总

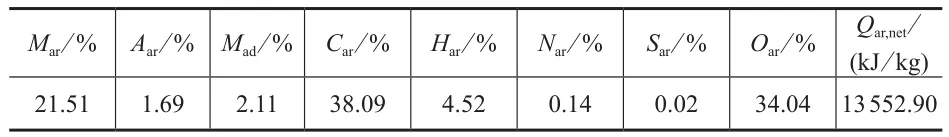

经过上述讨论可知,蔗渣Mar降至21.51% 时可以忽略燃料物理显热,此时燃料Qar,net插值法计算结果为13 552.90 kJ/kg,并把上述化验结果汇总,见表3。

表3 化验燃料结果汇总

结合之前的假设,当Mad不变,而Mar变为21.51%,对应元素、工业分析计算结果,见表4。

表4 假设燃料的元素分析和工业分析的计算结果

将上述假设数据代入式子估算发热量:Qar,net=339Car+1 030Har– 109(Oar– Sar)– 25Mar=13 322.18 kJ/kg,两者相差约为1.70%。

2.2 锅炉使用不同收到基水分燃料相应的燃料消耗量对比

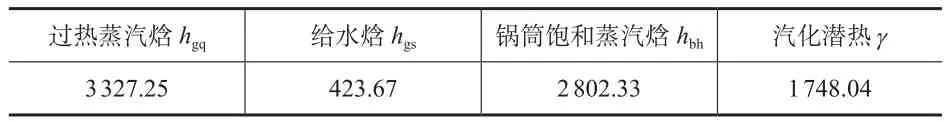

将上述2种不同Mar的蔗渣带入GB/T 10184—2015中,再用正平衡热效率式子反推燃料消耗量。假定同一台锅炉燃用2种水分燃料时有效吸收热量、设计热效率(η=87.1%)、受热面结构等没有变化,测试过程中不吹灰、不定排、安全阀不起跳。有一台85 t/h蔗渣锅炉,给水流量为90 t/h,给水压力为6 MPa(表压,下同),给水温度为100 ℃,过热蒸汽压力为3.22 MPa,过热蒸汽温度为445 ℃,锅筒压力为3.46 MPa,连续排污率取2%。通过查焓熵表可得到表5中结果。

表5 查焓熵表数据 kJ/kg

测试时,锅水取样量按照连续排污量计算,按照GB/T 10180—2017的10.1.13条a项先计算出锅炉有效吸收热量Q1=257 311 094.1 kJ/h,再根据正平衡公式η=Q1/BQr反推燃料消耗量B。然后把Mar=21.51%的燃料消耗量折算成Mar=48.68%的燃料消耗量,结果见表6。

表6 燃料消耗量计算结果

这也就从理论上解释了蔗渣水分Mar由原来的48.68%降到21.51%,锅炉每小时的燃料消耗量可以减少约16.11 t/h。若一个榨季按4个月时间统计,这将为糖厂节省不小的燃料成本。

3 结束语

本文从蔗渣燃料的工业分析、元素分析、低位发热量测定等数据分析角度,向大家介绍了蔗渣类生物质燃料的特点,从理论上解释了降低蔗渣水分有利于燃料充分燃烧,有助于糖厂降低运行成本,创造经济效益,降低能耗。