自由锻造油压机液压系统故障诊断与维修技术

2022-11-15李琦

李琦

(中冶陕压重工设备有限公司,陕西 富平 711711)

液压传动相对机械传动具有操作方便,过载保护及便于实现自动化等优点,广泛应用于工农业机械中,由于系统工作环境恶劣,零件老化等原因易造成故障,通过有限的检测、报警元件不能达到故障诊断的目的,不能及时排除故障而影响生产。复杂的液压设备由多个子系统组成,各子系统相互影响,结构具有相关性,元部件出现故障会诱发其他子系统故障,液压系统故障具有层次性特点,故障原因存在复杂关系,许多结构故障现象未查明原因。要求系统故障诊断者具有较高实践能力,更好地处理液压系统工作中复杂的故障情况。研究锻造油压机液压系统故障诊断技术具有重要现实意义。

1 自由锻造油压机液压系统故障诊断技术研究

随着科技的不断发展,自由锻造油压机应用于各领域,锻造油压机是快速锻造操作简单的锻压设备,可以提高生产效率与产品品质,可完成镦粗、拔长、冲孔、弯曲、扭转、错移和切割等自由锻造工艺,主要用于对轴类、圆环、饼类和金属板零件锻造成型等,提高国家重工业发展技术水平[1]。液压油是锻造油压机工作介质,将油压机运行产生压力势能传递给液压元件推动设备运行,液压系统密封结构逐渐失效造成系统压力降低、液压油泄露,由于液压油成本高,一旦发生泄露会造成很大经济损失,研究液压系统故障诊断技术非常重要。

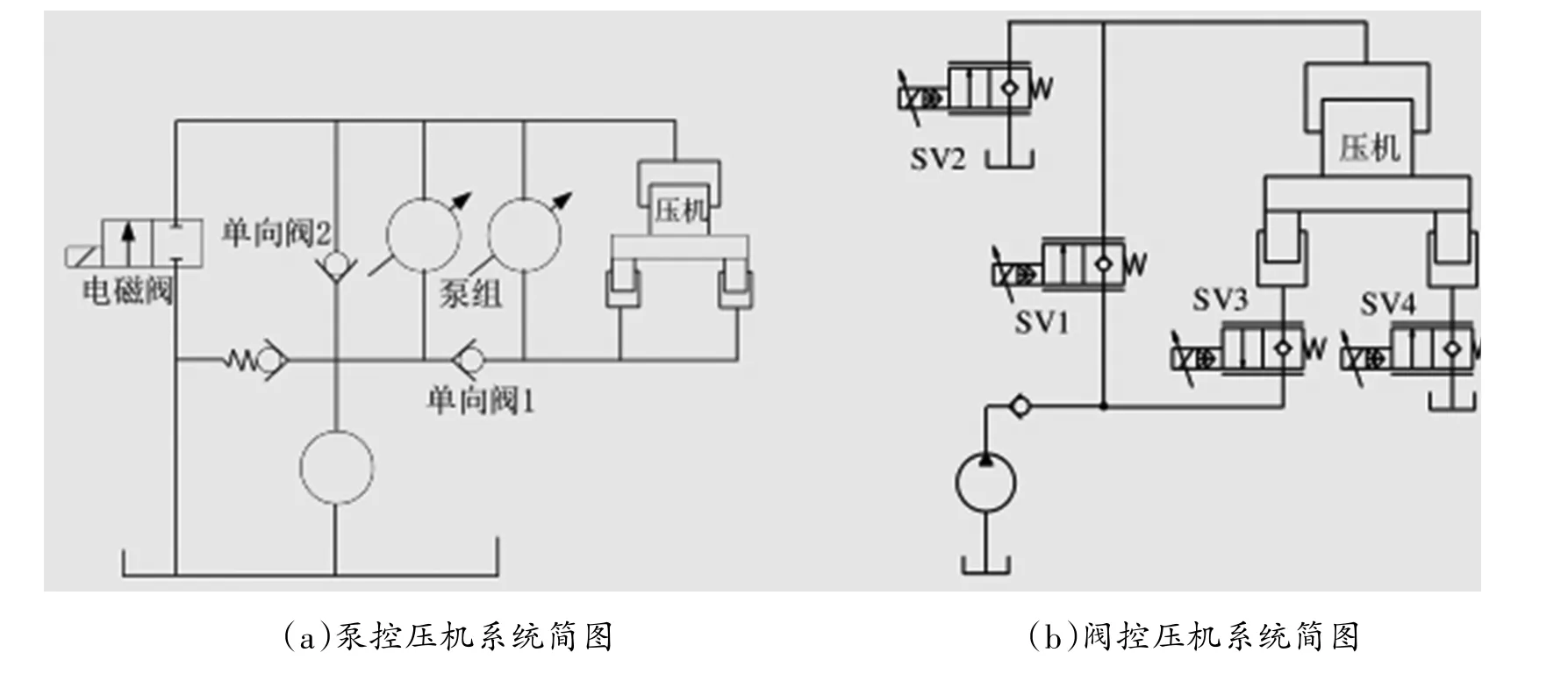

液压传动系统具有其他传动方式难以替代的优势,广泛应用于石油化工、铁路交通、起重运输等工程技术领域[2]。由于对液压知识了解不够,许多设备液压系统出现故障难以诊断排除,液压系统具有功率大、重量轻等优点,系统在各类设备中处于控制重要地位,随着液压系统向大功率方向发展,系统设备出现故障率不断提高。液压控制系统在工业自动化中起到主导作用,液压系统故障诊断成为企业科技发展所需,研究液压故障诊断技术具有很强必要性[3]。故障诊断是对液压元件系统故障原因分析判断,大多数液压设备复杂,故障诊断始于20世纪60年代,80年代液压故障诊断技术迅速发展,人们将液压控制理论等应用于液压系统,智能诊断技术实现辩证与数理逻辑集成,推理预算法过程统一等功能,基于智能技术的故障诊断法主要有模糊逻辑诊断法、神经网络诊断法等[4]。自由锻造液压机控制系统如图1所示。

图1 自由锻造液压机控制系统

现代化设备自动化程度不断提高,故障诊断技术是机械液压电子技术等综合应用,现代化设备机械系统故障具有直观性,液压系统故障由于具有机械与电气性质综合性,故障形式多样,大部分设备故障非独立存在,现代化设备出现故障难以进行准确判断[5]。液压系统以其独特优点得到广泛的应用,但设备出现故障后不易查找原因,系统各元件故障不如机械设备直观,不能用万用表等方便测量参数,液压设备仅靠压力表等指示系统工作参数,对系统故障诊断带来很大不便,液压系统常见故障包括工作部件运动爬行,工作机构运动速度不够等;故障主要原因包括空气进入系统、零件磨损严重等。液压元件系统常见故障诊断方法包括简单观测法、现场试验法和拆检元件法等。

液压系统故障诊断观测法包括压力表测试压力,温度计测试元件表面温度等。现场实验是获取液压装置有关信息的重要途径,采用简单的仪器仪表,有利于实现故障分析人员的意图,故障分析实验法包括改变考察对象输入量,将其与常态下输入输出关系对比,考察比例阀状态的现场实验[6];改变考察对象部分结构状况发现问题。现场故障分析是不断深入过程,需要对故障液压元件拆卸分解,拆卸分解时注意释放系统压力,在清洁场地时,注意液压元件内部零件装配关系,保证重新装配与原装配一致。随着科技的发展,精密诊断技术监测液压装置状态非常普及,可以监控设备运行状态,有效提高产品质量。目前典型精密诊断技术包括系统压力动态测试,元件壳体振动信号监测。

2 自由锻造油压机液压系统故障分析

自由锻造油压机是结构简单经济实用的高性能压力锻造设备,广泛应用于装备制造、汽车加工配件、金属材料加工成型等诸多行业,在提高国民经济发展等方面具有重要意义。锻造油压机是利用油液产生压力能通过控制阀、油缸、液压马达等液压控制、执行机构来工作的装置,液压系统是锻造油压机的核心部分,各液压元件环环相扣,任何元件发生泄露都会引起其他元件发生故障。锻造油压机液压系统故障处理需要了解系统结构原理,分析液压系统常见故障类型特点。

2.1 液压系统原理结构

液压传动技术用途广泛,液压传动是根据液体静压力传动原理发展的技术,当前流体传动技术成为国家工业发展水平的重要标志。液压传动是利用液压泵将原动机机械能转换为液体压力能,经过各种控制阀传递,驱动工作机构实现直线往复运动。液压传动系统根据特有传递方式具有传动平稳,承载能力大,便于实现自动化等优点;同时存在实现定比传动困难,不宜远距离输送动力,液压元件制造精度要求高等缺点[7]。

液压传动是能量转换的体现,可以快速进行设计单元化施工,需要了解液压系统功能模块,锻压机液压系统结构包括控制执行与辅助单元等,压力源是液压系统动力来源,液压泵工作条件为能实现周期性变化的密封工作容积,常用的液压泵按结构分为齿轮泵,柱塞泵、叶片泵、螺杆泵等。执行单元是将液压能转化为机械能单元,根据运行形式分为液压缸与马达[8]。液压控制单元是系统的重要部分,将人为逻辑功能与液压动作联系控制装置,控制单元多为液压控制阀组,在使用维修上是主要控制点,对控制单元研究与故障处理是系统的关键。辅件是液压系统的重要部分,包括过滤器、热交换器、密封装置等。液压辅件合理设计影响系统的效率等技术性能,是保证系统安全运行的重要部分。

2.2 液压系统故障类型

液压设备由机械电气等装置组成,某故障现象可能由许多因素造成,分析液压故障原因需要了解工作原理与各元件作用。液压系统工作液在元件中流动情况难以了解,要求人们具备较强的分析故障能力,在机械液压复杂关系中找出故障原因。液压系统故障按性质分为确定与随机故障,根据指示形式包括有报警与无报警显示。液压系统故障具有多样性,隐蔽性与偶然性等特点。

液压系统常见故障现象包括压力失调与振动噪声等。液压系统故障大多为多个故障同时出现,相同故障原因复杂,压力不稳常与振动噪声同时出现,液压系统需要机械电气系统配合,相同原因会引起多个故障。液压传动依靠在密封管道内油液传递动力,故障不如机械传动系统直观,液压装置损坏往往发生在系统内部,现场检测条件有限,使得液压系统故障分析困难。故障原因往往相互交织,如压力达不到要求可能由于溢流阀引起。系统执行原件泄露引起压力不足,混入空气会引起流量波动,相同症状可能有多种原因,故障源产生多个症状可利用多个症状组合确定。液压系统运行中受到各种随机性因素影响,如阻尼孔堵死,电磁铁吸合异常等。

3 自由锻造油压机液压系统故障诊断工艺

自由锻造油压机设备液压系统出现故障要根据实际情况诊断,保证设备正常工作。液压系统故障诊断需要熟悉液压元件工作特性,掌握系统配置关系;建立健全设备技术状况检查维护档案,熟悉各类液压元件故障现象与检查方法,熟悉运用液压系统故障诊断分析方法,注意学习应用现代先进的诊断技术。锻造油压机液压系统故障诊断流程包括勘察与排除,故障诊断要遵循从简单到复杂的原则。

3.1 液压系统故障诊断流程要求

自由锻造油压机液压系统故障诊断流程包括勘察与维修,故障勘察是深入故障现场通过观看测试等了解发生异常现象,充分掌握维修所需材料,为诊断提供判断实际依据。现场勘察需要注意设备故障运行工况,故障环境与场地勘察,故障报警信息等。故障诊断是根据故障机理罗列可能产生的原因,通过系统分析等方法对原因逐点分析分离故障部件,故障诊断根据诊断方法不同分为经验诊断法,故障树诊断法等。

为高效查找液压故障原因,需要设定合理的检测次序,通常从简单到复杂进行故障检测,液压系统故障检测从主要到次要使得故障处理更加高效。在故障原因不明时,应按拆卸分解元件难度设定检测次序,先检查外部因素简单元件,最后检查液压缸与马达。故障分析中对可能存在的故障怀疑点深入检查,确定故障原因依据包括与故障相关特征信息出现,如元件使用时间长为元件损坏原因,元件使用时间是判断其损坏的依据。根据特征信息排定故障检测次序,逐一考察确定特征信息,根据引起故障初始原因排定检测次序,先检查负载率高的元件。根据症状故障原因统计概率结论排定检测次序,对相同症状原因可能性排序。现场故障可以通过汇总分析经验编制故障处理手册,按照从难到易的原则罗列检查点。

3.2 液压系统故障诊断方法

自由锻造油压机液压系统故障常用诊断方法包括经验觉检诊断法、推理验证法、化整为零局部判断法,逻辑分析法,聚零为整综合判断法等。经验觉检诊断法是利用身体感官分析液压系统故障表象,需要检查人员具有丰富的现场经验,经验觉检法分为体视听触等方面,经验觉检法只能定性进行诊断,问诊主要通过询问方式判断设备故障前运行状态,包括设备安装时间,故障原因次数等信息。听诊是根据液压缸异常声响,软管振动等判断故障原因;触诊是通过触觉判断液压元件油温高低,元件处感觉高频振动判断为异常。

生产现场通常出现疑难故障,维修人员不知道异常参数与症状原因,通常对故障症状产生原因积极假设,通过验证分析找到解决问题路径。假设时展开思路,可将系统组成要素作为怀疑对象考察,找到有说服力的证据验证。假设与验证交替进行,通过实验拆卸分解观测辨别假设真伪。化整为零思路是基于模块化原则的思路,有些系统功能繁杂,处理故障难以对整体分析,将系统按功能模块化分割可以快速找到故障点,可以将系统功能与故障原因化整为零。液压系统中症状对应系列故障原因,可以划分故障原因不同层次包含子系统,可以用因果关系图,通过故障树对故障原因化整为零。聚零为整综合判断法包括通过不同方式对相同问题考察,综合系统多种症状得出结论。

4 自由锻造油压机液压系统故障诊断软件与预防维修

液压系统故障会影响设备正常运行,大多数液压故障由于日常维护不及时,关键环节液压设备出现故障损失巨大,要求设计安装必须严格遵守设备维护手册要求进行,可以提高设备的运行效率。锻造油压机液压系统故障诊断需要找出设备管理关键点,采取有效的维护措施,设计开发系统故障诊断软件,提高液压系统故障诊断效率,保证液压系统安全稳定运行。

4.1 液压系统故障诊断软件

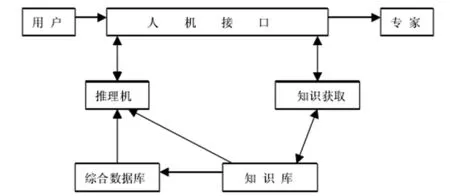

自由锻造油压机液压系统故障诊断软件针对系统故障诊断方法进行数据维护,可以对数据库进行查询添加等系列功能,系统基于C/S结构下查询编辑数据系统,使用Visual Studio为开发平台,客户端程序采用C#编写,采用C/S架构系统结构清晰,将前台设计与数据库访问严格划分。界面设计采用上面功能按钮下面数据表格设计,添加帮助文件辅助用户使用,使设计人员从冗杂的数据查找中解脱。液压故障诊断专家系统结构如图2所示。

图2 液压故障诊断专家系统结构

C#是简单安全的程序设计语言,吸收C++等语言的优点,具有语言简洁性与支持跨平台性。系统采用net FrameWork4.0框架进行整体设计,采用access为数据存储介质。主要功能包括查询编辑与删除等,主界面主要用于添加删除等操作,查询功能可以通过筛选条件定位某列数据,编辑功能可以选定内容修改数据;用户可通过添加新数据按钮添加新数据,保存数据刷新返回主页面。用户可通过删除所选行删除整行数据,选中整行数据点击删除所选行按钮点击确认删除,点击取消按钮不删除数据,删除某单元格数据在编辑文本框中删除。

4.2 液压系统故障预防维护

液压系统维护方案在设计阶段就应该考虑,维修时通常排空油箱油液,运行期间要经常检查油位,按要求清洗滤油器,系统是否更换新油液取决于油液老化度,较大系统不超过10000 h换油,检查油液状态需要进行取样,由滤渣颜色看出油的老化度,是否换油取决于油的污染程度。应定期检查管道系统是否泄露,主回路工作压力每周定期检查,系统压力调整次数多表明溢流元件磨损。结束维修前对液压系统彻底检查。

液压设备维护基本方法包括保持系统具有品种充足的液压油,保持联系处紧固严密。液压系统换油要将油液排放干净,拆下油箱清理盖,取下吸油口处滤油器,清洗后重新装入系统前吹掉盖罩壳体未清洗污物。可以用短时间注油冲洗法清洗液压系统残留油液脏物,化学性变化油液不得使用,将足够清洗油液注入油箱,进行冲洗油要经过滤油车注入油箱。使清洗油在系统内循环15~20 min,要保证清洗油从油箱中完全排放,清洗油可能含有很多系统脱落金属颗粒,滤油器滤芯要定期更换,旧泵随污染增加逐渐磨损,新泵不能承受高污染,需要彻底清洗换油保证元件使用寿命。液压设备由于结构复杂,故障维修难度大,要求维修人员不断提高维修水平。

5 结束语

本文研究介绍自由锻造油压机液压系统故障诊断维修技术,阐明锻造油压机液压系统结构原理,总结液压系统常见故障类型;归纳液压系统故障诊断技术方法,设计系统故障诊断软件,提出液压系统故障预防维修措施。随着液压系统在国内机械航空等行业的应用,对系统故障维修提出更高的要求。近年来液压系统传动在治污降噪等方面取得长足发展,液压传动方式具有独特优势,液压传动元件类型与系统设计等发生很大变化,自由锻造机液压系统工作状态多样性,生产中要了解常见故障原因,积极研究现代先进诊断技术,会提高系统故障诊断准确性。