小型低温催化脱硫脱硝一体化装置智能控制系统设计

2022-11-15李计珍

李计珍

(北京清新环境技术股份有限公司,北京 100142)

环境污染已成为全球瞩目的问题,严重威胁到人类的生活,没有经过达标排放的污染物排放到大气中是引起大气污染最主要的原因之一。SO2和NOx未经过达标排放是造成环境污染的重要因素,使得我国的生态环境遭受了严峻的考验。我国目前燃煤烟气脱除SO2和NOx的技术已经逐步走向运行经济和高效发展的成熟阶段实现了众多企业超低排放目标。但在环保政策的驱动下,需对脱硫脱硝工艺技术路线不断创新,对工艺系统智能控制的应用不断加强与完善,从而实现企业在生产过程中把污染排放降至更低的要求。常规的脱硫脱硝系统控制中,SO2和NOx的脱除方式一般将其进行分开处理。本一体化装置在工艺流程系统中SO2和NOx的脱除方式是在混合器中同时进行,通过控制循环物料的给定量和不同区间段的反应温度来达到污染物的脱除效率。

1 小型低温催化脱硫脱硝一体化装置系统工艺流程

1.1 工艺系统组成

小型低温催化脱硫脱硝一体化装置系统主要由原烟气增压风机烟气流量输入调节控制系统;烟气电加热温度动态调节控制系统;物料提升、储仓搅拌机及螺旋给料输送系统;除尘回收双螺带混合及螺旋称重给料输送系统;物料研磨混合器系统,物料输送风机系统;氨水雾化流量输入控制系统;混合反应器催化反应控制系统;烟气降温除尘器系统,降温除尘器冷却水循环控制系统;烟气布袋除尘系统;净烟气引风机烟气流量输出调节控制系统;氨逃逸在线监测系统;CEMS分析在线监测系统;远传仪表数据采集监测系统构成。

1.2 工艺流程简述

在系统运行过程中低温原烟气通过增压风机烟气流量输入变频调节控制系统,达到系统所设定的标况流量;通过烟气电加热温度PID动态调节控制系统,达到系统所需要的物料催化反应温度。与此同时通过物料提升、储仓搅拌机及螺旋给料输送系统;除尘回收双螺带混合及螺旋称重给料输送系统;将系统催化反应所需物料送入物料研磨混合器系统;物料经过研磨混合器系统粒径大小的输出控制,将系统所需物料通过物料输送风机设定的给定量均匀送入混合反应器控制系统。与此同时氨水雾化流量输入控制系统;通过调节系统所需雾化氨水量与进入的烟气混合,混合后的烟气与物料同时进入混合反应器控制系统;进行低温催化反应。经过催化反应后,烟气中的污染物得到了高效脱除,导致混合反应器出口烟气温度升高,进一步通过烟气降温除尘器系统,降温除尘器冷却水循环控制系统;将催化反应过程中没有反应的物料进行回收,进一步通过烟气布袋除尘系统;将烟气中携带的粉尘物料进行回收。除尘回收后的物料与雾化氨水通过双螺带混合系统进行混合,混合后的物料最终送入物料研磨混合器系统。进一步通过净烟气引风机烟气流量输出变频调节控制系统;使得布袋除尘器中的布袋压差在合理的区间上运行,使得系统阻力在安全的范围内运行。氨逃逸在线监测系统;通过监测出口净烟气中NH3的含量来控制氨水雾化的流量。CEMS分析在线监测系统;通过监测出口净烟气中SO2、NOx、O2含量来计算分析烟气中污染物的脱除效率,通过实时分析出口烟气中的污染物数据是否满足超低排放的要求。远传仪表数据采集监测系统;通过实时采集监测整个装置系统中的流量、温度和压力等运行参数来确保工艺系统中设备稳定、可靠且高效运行。

1.3 低温催化脱硫脱硝一体化装置工艺流程图(图1)

图1 低温催化脱硫脱硝一体化装置工艺流程图

2 小型低温催化脱硫脱硝一体化装置智能控制系统

2.1 智能控制系统组成

小型低温催化脱硫脱硝一体化装置智能控制系统主要由集中监控中心和智能终端控制单元构成,集中监控中心通过实时冗余工业以太网与各个智能终端控制单元进行网络连接。

集中监控中心由数据存储服务器系统、工程师兼远程操作站系统、操作员站系统、打印机、Web远程服务器系统、防火墙系统和云端操作系统构成。

智能终端控制单元由增压、引风机系统控制单元;入、出口流量系统计算单元;电加热器系统控制单元;物料、冷却及回收系统控制单元;氨逃逸、CEMS系统采集单元;远传仪表系统采集单元构成。

2.2 低温催化脱硫脱硝一体化装置智能控制系统网络连接流程图(图2)

图2 低温催化脱硫脱硝一体化装置智能控制系统网络连接流程图

2.3 集中监控中心系统架构

监控中心系统以工业互联网为基础,匹配相应的操作系统和服务器在网络上,实现各部分协调工作和数据共享,共同完成各种自动控制和信息管理功能。系统采用3层网络结构,从上至下分别是内部网络ENet、远程网络IoT、控制网络TCP,不同网络适应不同层次和不同规模的控制和管理任务。这种分层结构大大提高了系统运行的可靠性和效率,使系统配置更为灵活,更适用于各种控制和管理场合。同时集控系统支持云端物联网,可以与其他系统一起组成更大规模的网络体系。

内部网络是控制系统连接工程师兼远程操作站、操作员站和数据存储服务器等节点局域网络。

远程网络是基于物联感控技术的通用物联网,为设备联网提供监控业务、平台和技术方案,轻松应对设备协议复杂多样性、业务的多态性、需求的多变性,实现了工业数据的全面感知、动态传输和实时分析,形成科学决策与智能控制。

控制网络是控制站内部使用的冗余实时网络,实现控制站内部的I/O模件和控制模件之间的互联和信息传递。实现现场控制站、操作员站及其相互之间的数据传递,保持数据的一致性。

2.4 集中监控中心组态部分设计

为了能够方便操作人员更加直观、准确地完成低温催化脱硫脱硝一体化装置工艺流程控制,让操作人员实时掌握系统运行中的每个控制环节,在界面设计中,采用分布式组态切换模式,将其应用开发环境、维护升级改造融为一体。

在开发界面设计及布局中,着重地设计了动态运行工艺流程画面,各个智能终端控制单元设备实时运行状态画面,数据报表记录画面,历时曲线画面,报警记录等画面。

2.5 智能终端控制单元设计

2.5.1 增压、引风机系统控制单元

增压(F-1)、引风机(F-2)系统控制单元由PLC控制器与风机变频器进行Modbus通讯连接,通过HMI组态系统进行指令控制,自动调节风机频率。

步骤一:初始化参数设置,奇偶校验应设置为与Modbus从站设备的奇偶校验相匹配,所有设置使用一个起始位和一个停止位。

步骤二:设置Modbus从站设备的地址,从站设备为变频器,设置通讯地址允许范围为0至247。

步骤三:变频器与PLC经过Modbus通讯连接完成后,通过HMI组态系统写入控制变频器正转、反转、停止、频率设定指令,通过读取指令采集变频器的运行频率、电流、转速等数据。

2.5.2 入、出口流量系统计算单元

入、出口流量系统计算单元由PLC控制器采集模块与原烟气入口、净烟气出口管道上安装的远传温度变送器(TI)、压力变送器(PI)、差压变送器(FI)经过4~20 mA信号连接,PLC控制器将采集数据代入流量计算公式,所得出的标况流量通过HMI组态系统进行数据显示、记录和分析。

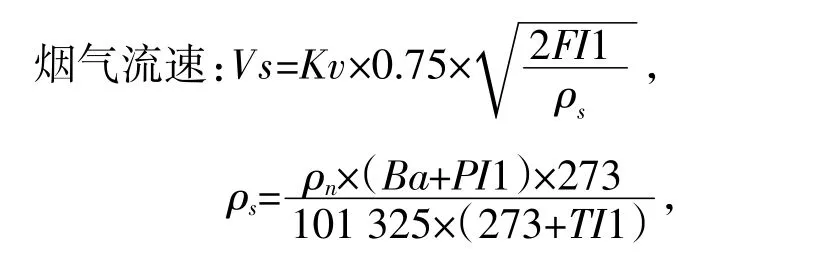

入口烟气流量设计计算数学模型如下

标况流量为

式中:ρs为入口烟气工况下湿烟气密度,kg/Nm3;ρn为入口烟气标准状态下湿烟气密度,kg/Nm3;Vs1为入口烟气平均流速,m/s;Qsn为入口烟气标况流量,Nm3/h;Kv为速度场系数;F为入口烟道截面积,m2;FI1为入口烟气流量差压测量变送器,Pa;Ba为当地大气压值,Pa;TI1为入口烟气温度测量变送器,℃;PI1为入口烟气压力测量变送器,Pa;Xws为烟气湿度,%;本计算模型中,Kv=1,ρn=1.229 kg/Nm3,Xws=6%。

执行标准:GB/T 16157—1996《固定污染源排气中颗粒物测定与气态污染物采样方法》;HJ/T 75—2007《固定污染源烟气排放连续监测技术规范》。

2.5.3 电加热系统控制单元

电加热系统控制单元由三相全隔离一体化交流调压模块通过模拟PID进行动态调节,调压模块采用集成电路设计,内部集三相移相触发电路、单向可控硅、RC阻容吸收回路及电源电路等于一体,可自动或手动调节以改变负载上的电压,从而调节三相输出功率。即在输入控制作用下,产生三相可改变导通角的强触发脉冲信号再去分别控制内部可控硅,实现三相负载电压从零伏到全电压的无级可调。

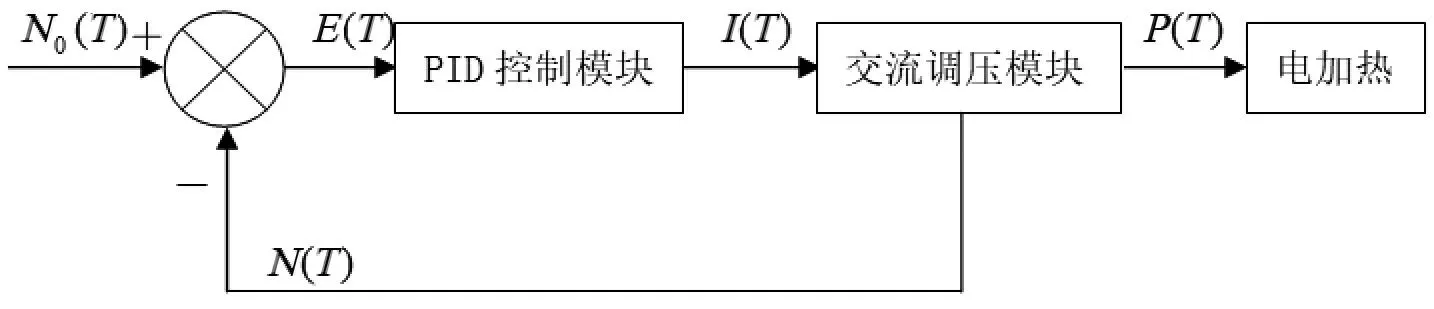

在电加热控制系统中,最常用的控制规律是PID控制。工作原理如图3所示,电加热器温度给定值N0(T)与实际温度反馈值N(T)进行比较,其差值E(T)=N0(T)-N(T),经过PID控制模块调整后输出电流控制信号I(T),I(T)通过电流信号控制交流调压模块输出功率P(T),P(T)驱动电加热器工作来改变系统温度。

图3 电加热器温度控制系统

3 结束语

在对本智能终端控制系统设备调试完成后,进行了数据分析与校核,进而确定系统设计是否满足控制的要求,通过对比手动数据分析计算与系统在线自动分析计算,证明控制逻辑流程及输出数据符合本系统的设计指标。本文按照控制的逻辑顺序对烟气低温催化脱硫脱硝一体化装置系统进行简要介绍,阐述了系统的工艺流程、控制过程及控制架构,介绍了系统中各个智能终端控制单元的作用,在满足系统设备操作要求的基础上实现各个单元之间手动控制与自动控制的无缝切换。还有一些问题需要在以后的技术升级改造中逐步完善和优化,流量、温度都是通过PID算法进行精度控制,另外在组态界面中增加三维立体动态模拟仿真画面,提供更加清晰直观的监控效果。

本一体化装置控制系统,通过低温烟气与物料的混合催化反应,充分保证气固反应的停留时间,对原烟气中的污染物进行了彻底处理,对催化物料的给定量进行精确控制,同时节约资源且避免了二次污染物的产生。