RPC钢筋网加固RC梁抗弯性能试验研究和数值分析

2022-11-15卜良桃唐德志

卜良桃,唐德志

(湖南大学土木工程学院,湖南 长沙 410082)

钢筋混凝土(Reinforced Concrete,RC)梁是混凝土结构中重要的承重构件。由于设计误差、混凝土劣化、钢筋腐蚀和结构预期荷载的增加,在其使用寿命内有可能需要修补或加固[1]。RC构件常采用的加固方法有增大截面法[2]、粘贴钢板法和预应力加固法等。为了解决现有RC梁抗弯承载性能不足,提出了一种采用活性粉末混凝土钢筋网的加固材料。活性粉末混凝土(Reactive Powder Concrete,RPC)是一种超高性能混凝土[3-4]。与普通混凝土相比具有超高的抗压强度[5]、较高的抗拉强度和良好的耐久性。同时钢纤维的存在也对增强混凝土的韧性和抑制混凝土的收缩具有重要作用[6]。正是由于RPC的这些优异性能,大量学者将RPC运用在各种结构的加固改造中。西安建筑科技大学邓明科[7]采用RPC外包加固RC柱,研究得到RPC加固层与原混凝土层的界面具有可靠的粘结强度。李海艳[8]对4根RPC简支梁开展受弯试验,获得了梁的开裂荷载、极限荷载以及荷载-跨中挠度曲线,揭示了RPC简支梁受弯变形特征与破坏模式。

目前,对于RPC与钢筋网结合加固RC构件的相关技术[9],国内外学者已进行了研究。但大部分研究未考虑尺寸效应,研究对象基本为缩尺试件[10],且大多数加固研究都是在卸载或者一次成型的基础上进行加固,与实际加固情况不符。基于此,笔者以RPC钢筋网为加固材料,研究加固配筋率和初始受力水平对加固梁抗弯性能的影响。分析梁裂缝分布形态、荷载-挠度曲线、各材料应变发展规律和加固梁的破坏模式,并将试验结果进行有限元模拟验证。研究表明,RPC钢筋网能显著地提高RC梁的抗弯承载力、截面刚度以及抗裂性能。

1 试验概况

1.1 试验材料

表1 RPC的混合比例

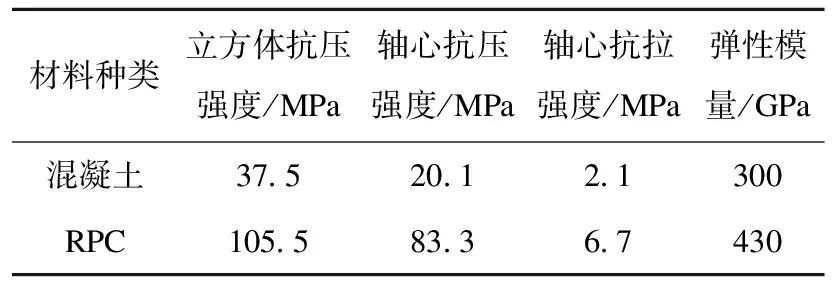

表2 混凝土基本力学性能指标

表3 钢筋力学性能指标

1.2 试件设计

试验共制作了6根足尺试验梁,用于研究在不同加固配筋率和初始受力水平下,RPC钢筋网加固RC梁的抗弯性能。其中1根试验梁作为对比梁,编号为RC1,另外5根试验梁采用RPC钢筋网进行四面外包加固,编号为B2~B6。加固层厚度取25 mm,试验梁设计参数见表4。RC梁总长4 200 mm,净跨L0=4 000 mm,截面宽高为200 mm×400 mm。在受拉侧布置3根直径18 mm的纵筋,受压侧布置两根直径10 mm的架立筋支撑箍筋。为避免剪切破坏,布置直径为6 mm、间距为200 mm的箍筋,梁构造如图1、图2所示。

表4 试验梁设计参数

图1 未加固梁构造图

图2 加固梁构造图

1.3 加固过程

RPC钢筋网加固RC梁流程分为4个步骤。

(1)梁表面处理。为了增加RPC加固层与原混凝土层接触面积,对混凝土梁表面进行凿毛处理。然后对混凝土表面进行钻孔、清灰。

(2)绑扎钢筋网。采用扎丝绑扎和点焊的方式将钢筋网固定在混凝土表面。

(3)布置剪切销钉。为防止RPC加固层与试验梁之间发生界面剥离破坏,在混凝土梁四面布置剪切销钉。

(4)支模、后期养护。混凝土梁在负载下进行支模,四面浇筑RPC,48 h后脱模。脱模后,定期喷热水进行养护,试验梁在室温下养护28 d。

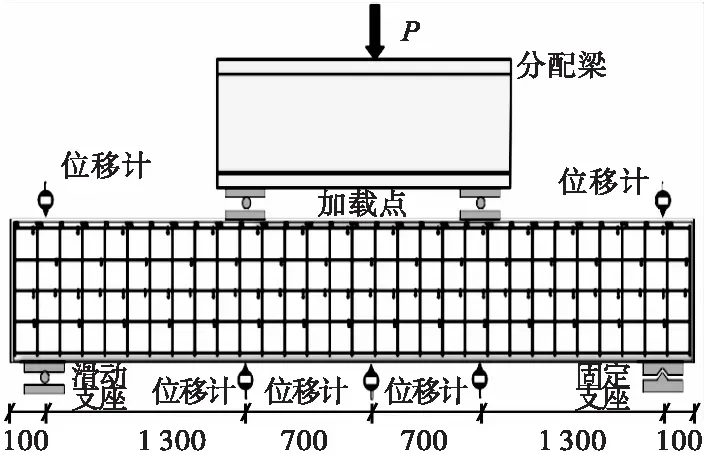

1.4 加载方案及测点布置

加载装置如图3所示。试验采用液压千斤顶进行弯曲加载,在梁跨中放置一根长度为1 600 mm分配式钢梁,实现两点集中加载。在梁的左右两个加载点、支座以及跨中位置处共放置5个百分表,用来测量其挠度。在梁跨中的受拉纵筋、混凝土、钢筋网和RPC层粘贴应变片以测量各个材料的应变,应变片布置如图4所示。参照《混凝土结构试验方法标准》(GB/T 50152—2012)[14],试验采用分级加载制度。加载初期,加载增量为10 kN;当荷载接近开裂荷载时,加载增量变为5 kN,以准确获得其开裂荷载。混凝土开裂后,荷载的增量仍为10 kN。当试验梁达到预估极限荷载的90%时,每级荷载增量再次变为5 kN,直至试验梁破坏。

图3 试验梁加载装置

图4 跨中截面应变片布置示意图

2 试验结果与分析

2.1 破坏形态和裂缝分布

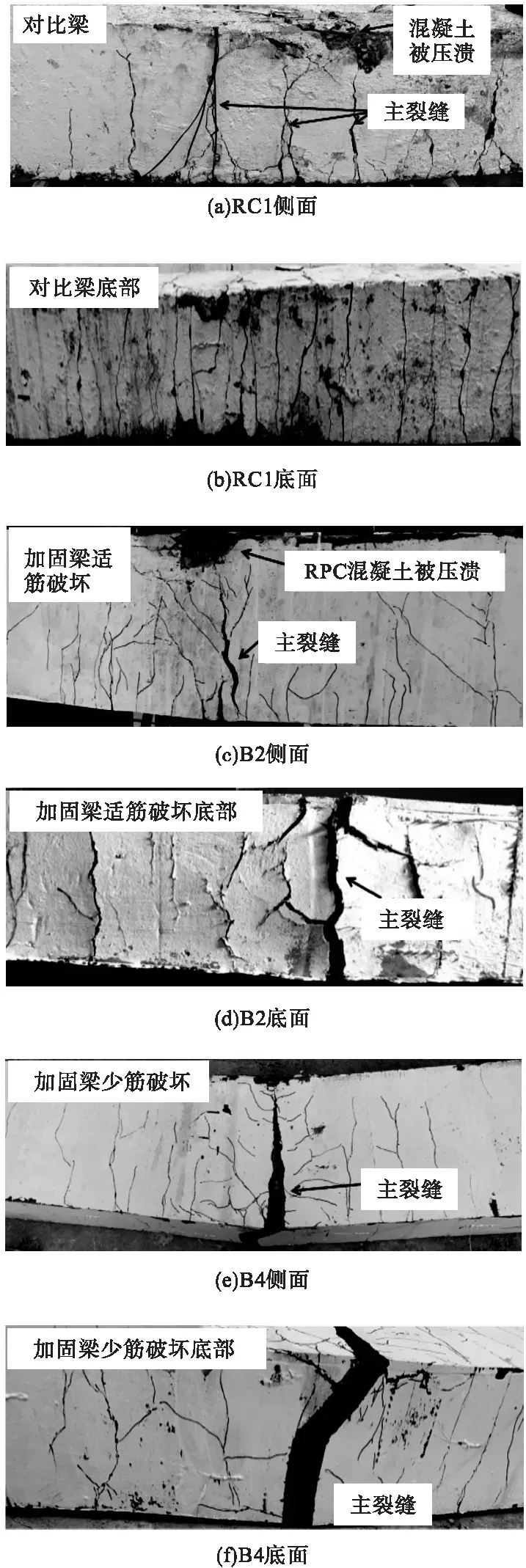

对比梁与加固梁在纯弯段内的裂缝分布和破坏形态如图5所示。

图5 试件破坏形态与裂缝分布

从图5(a)、图5(b)可以看出,对比梁RC1发生适筋破坏,底面受拉钢筋屈服后受压区的混凝土压溃。加固梁B2、B5和B6破坏形态类似于普通钢筋混凝土梁的受弯适筋破坏。以试验梁B2为例,破坏形态如图5(c)、图5(d)所示。从图中可以看出,破坏时底面钢筋网和原梁纵筋先后达到屈服强度,然后跨中受压区RPC和混凝土被压碎,发生延性破坏。对于加固梁B3、B4破坏形态则类似于普通钢筋混凝土梁的少筋破坏,以试验梁B4为例,破坏形态如图5(e)、图5(f)所示。从图中可以看出,破坏时底面钢筋网和原梁纵筋依次全部拉断,受压区RPC未被压溃,发生脆性破坏。

从图中裂缝分布形态可知,对比梁RC1破坏时,底面出现较为稀疏且宽度较大的裂缝,这些裂缝大部分贯穿整个梁宽。侧面形成若干条延伸至梁高2/3处的主裂缝,主裂缝最大宽度大于0.3 mm。

加固梁B3和B4破坏时,底面出现一条宽度大于3 cm主裂缝,主裂缝旁分布了一些细小的受弯裂缝,且这些细小的受弯裂缝大部分未贯穿整个梁宽。在梁侧面上可观察到由底面延伸至顶部的一条主裂缝和许多受弯微裂缝,这些微裂缝与对比梁RC1相比,分布较短且有着“细而密”的特征。

加固梁B2、B5和B6破坏时,梁底面和侧面的裂缝分布形态与少筋破坏的加固梁相似,由一条主裂缝和其他细小受弯裂缝构成。不同的是,侧面的主裂缝仅延伸至梁高3/4处,且由于钢筋网未被拉断,主裂缝的裂缝宽度相对较小,约1 cm左右。

2.2 试验结果

试验梁特征荷载结果见表5。

表5 特征荷载

2.3 荷载-挠度曲线

试验梁的荷载-挠度曲线如图6所示。分析曲线可知,加固梁曲线分为四个阶段。

(1)弹性阶段。在此阶段内混凝土尚未开裂,试验梁的挠度随荷载的增加呈线性增长,此阶段原梁刚度较大。

(2)混凝土带裂缝工作阶段。随着混凝土裂缝的产生和开展,受拉区部分混凝土开始退出工作,曲线斜率开始逐渐减小,原梁刚度随之降低。

(3)二次受力阶段。将试验梁在持荷条件下进行四面外包加固,由于加固后试验梁刚度得到显著提升,因此曲线出现明显的转折点,斜率陡增。随着荷载的继续增加,挠度增长较为缓慢。

(4)纵筋屈服至试件破坏阶段。荷载接近原混凝土层纵筋屈服强度时,试验梁曲线的斜率明显减小。当荷载继续增大,加固梁B2、B5和B6的挠度急剧增加,最终受压区RPC和混凝土被压溃。加固梁B3和B4的荷载达到原混凝土层纵筋屈服时,随着荷载的继续增加,加固层钢筋网和原混凝土层的受拉钢筋依次拉断,曲线进入下降分支;荷载减小,挠度急剧增大。

比较加固梁与对比梁的荷载-挠度曲线可知,对比梁RC1进入裂缝发展阶段后,梁的刚度迅速下降。然而加固梁在达到极限荷载之前,刚度并没有显著降低,且在中后期加载阶段,其曲线的斜率明显高于对比梁。

从图6(a)可知,随着加固配筋率的增大,截面刚度和抗弯承载力有着显著提升,试验梁破坏形态由少筋破坏变为适筋破坏。从图6(b)可知,不同的初始受力水平下,加固梁的极限荷载有着显著的差异。初始荷载越大,原梁钢筋越早屈服,加固材料利用率越低,极限承载力随之降低。当初始受力水平为0.8Pu时,试验梁B6的抗弯承载力为一次受力试验梁B2的53.7%。

图6 荷载-跨中挠度曲线

2.4 延性分析

加固梁的延性反映了从屈服荷载到极限荷载的预留承载能力,可以用延性系数μ表示。根据文献[15],试件的延性定义为最大荷载和屈服荷载下所对应的挠度比:

μ=ΔPu/ΔPy.

(1)

式中:ΔPu和ΔPy分别表示最大荷载和屈服荷载下的挠度。

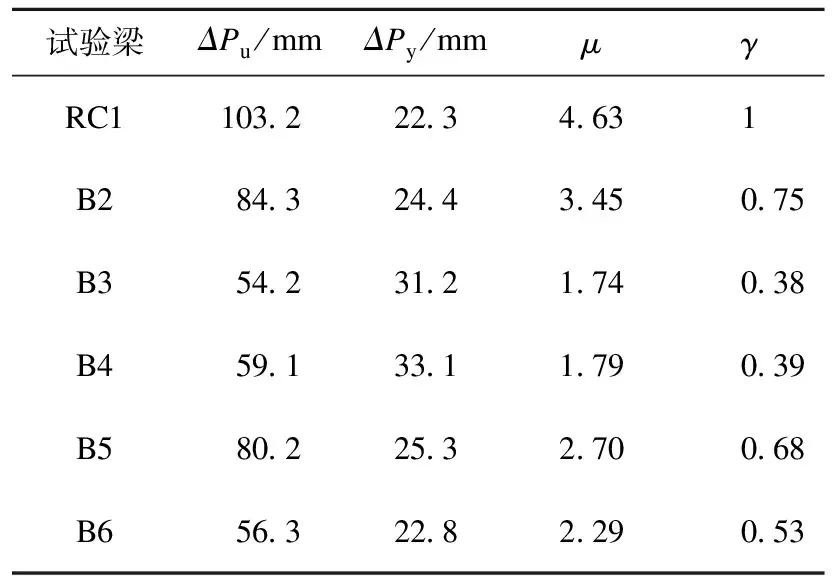

试验梁延性结果见表6。从表中可以看出,相比于对比梁RC1,加固梁表现出较低的延性。一方面是因为在受弯作用下,对比梁的受拉区形成了大量的主裂缝,增加了截面的变形能力,从而使对比梁具有较高的延性。另一方面是由于RPC具有较高的拉伸韧性和应变硬化能力,且加固梁破坏时仅形成一条主裂缝,这些原因导致复合构件的变形能力显著降低。此外,从加固梁之间延性系数比较可知,初始受力水平的提高和加固配筋率的增大都会使加固梁的延性系数减小,其中加固配筋率对延性的影响最为明显。采用钢筋网网孔尺寸为100 mm×100 mm的加固梁B3,其延性系数仅为对比梁RC1的38%。

表6 试验梁延性

2.5 荷载-应变曲线

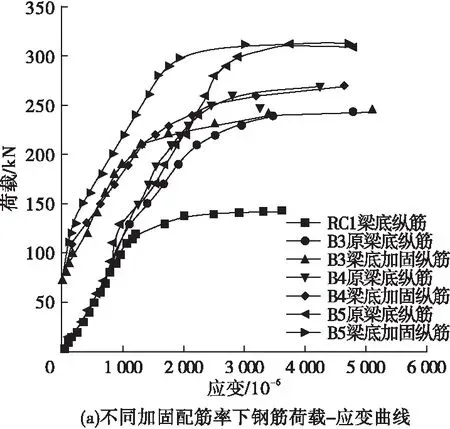

试件荷载-应变曲线如图7所示。

图7 荷载-应变曲线

由图7(a)可知,二次受力初始阶段的原梁纵筋与钢筋网之间存在应变差值,说明初始荷载导致钢筋网出现应变滞后现象。且随着初始受力水平增大,应变差值也越大。加载后期,原梁纵筋与钢筋网曲线接近重合,应变差值逐渐得到消除,表明在加载后期原梁纵筋和钢筋网仍能够良好共同工作。

由图7(b)可知,在相同的初始荷载下,不同的加固配筋率对纵向受拉钢筋应变的增长速度有着显著的影响。在加载后期,随着荷载的增加,较低加固配筋率的加固梁B3和B4由于无法承担由RPC中钢纤维传递过来的拉力,导致原梁纵筋和钢筋网应变迅速增加,达到其极限拉应变。

3 有限元模拟

考虑到加固构件数量有限,得到的试验数据较少,试验的合理性有待进一步验证。因此笔者采用ABAQUS模拟软件来验证该试验的准确性。

3.1 模型建立

加固混凝土梁的有限元模型建立过程如图8所示。

图8 有限元模型建立

(1)单元选取。RPC与混凝土部件采用8节点六面体线性减缩积分单元C3D8R来模拟,钢筋骨架和钢筋网采用两节点线性三维桁架单元T3D2来模拟。将各部件进行组合,形成装配体。

(2)边界条件。考虑到位移加载与力加载相比更容易收敛,文中采用位移加载。采用线性约束来模拟边界条件,固定铰支座约束Dx=Dy=Dz=0,滑动铰支座约束Dy=Dz=0,保证沿梁跨度方向可以自由伸缩。

(3)相互作用。在考虑不同部件相互作用时,钢筋骨架与钢筋网通过Embedded技术分别嵌入混凝土与RPC中。混凝土与RPC界面不考虑粘结滑移,接触面用Tie技术绑定处理,为准确还原加载过程中二次受力的加载形式,在模拟中通过设置两个加载步,引入“生死单元”即“Model Change”命令来实现[16]。在第一个加载步时,将外包RPC钢筋网部分单元“杀死”,通过设置的参考点对原混凝土梁施加初始荷载以实现一次受力;在第二个分析步时,将外包钢筋网RPC部分单元激活,在参考点处继续施加荷载,使其整体共同受力。

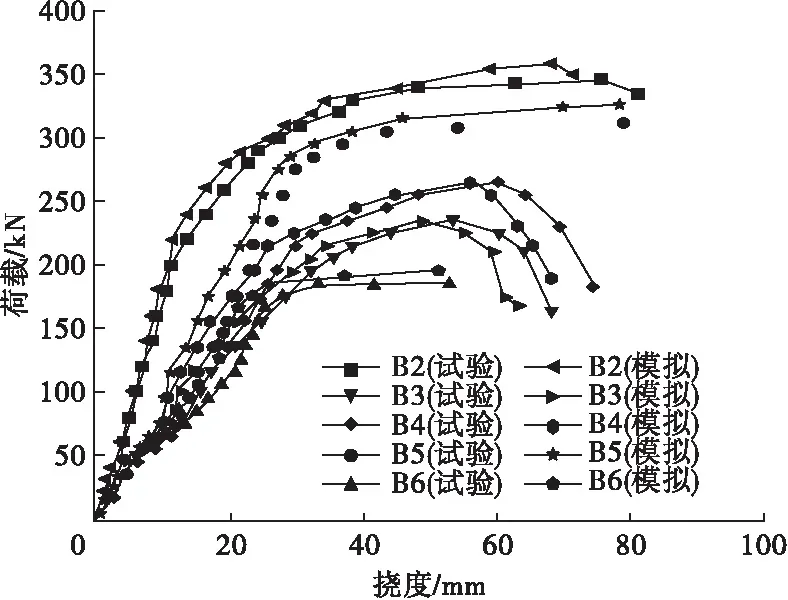

3.2 有限元结果分析

将模拟所得结果与试验结果对比,结果见表7。从表中可以得出,试验值和模拟值偏差均在15%以内,二者较为吻合。由于模拟过程将试件视为理想状态,且单元具有均匀、各向同性、接触形式统一等特征;而在实际试验中,在试件制作、养护及加载过程存在差异,导致模拟极限承载力相对较高,但偏差仍处于合理范围之内,与试验结果偏差不大。

表7 试验值和模拟值结果对比

笔者以试件B2为例,其RPC塑性损伤图和钢筋应力云图如图9所示。从图中可以看出,模拟试件的破坏形态和试验结果相符,RPC纯弯段裂缝分布细而密,受压区RPC被压溃,钢筋骨架和钢筋网的底面纵向钢筋皆达到屈服状态。加固梁荷载-挠度曲线对比结果如图10所示。可以看出,曲线能较好模拟加固梁弹性阶段、屈服阶段和破坏阶段的受力特征。图中各加固梁模拟得到的荷载-挠度曲线与试验曲线基本吻合。综上来看,有限元模型设计合理,模拟结果正确可靠。

图9 试验梁B2模拟结果

图10 有限元与试验荷载-挠度曲线对比

4 结 论

(1)采用RPC钢筋网对RC梁进行加固,能较好地改善梁抗弯性能。与未加固梁RC1相比,加固梁的开裂荷载提高了39.4%~142%,极限荷载提高了71.4%~141.3%。

(2)在相同的初始受力水平下,提高加固配筋率能够较好发挥RPC的抗压强度,以此来提高试验梁的抗弯承载力。

(3)通过ABAQUS软件建立混凝土塑性损伤模型模拟混凝土的受压和受拉开裂行为,可以较好地模拟试验梁的受力状况,试验结果与模拟结果吻合良好,可为相关分析提供参考。