大豆玉米兼用清选装置的设计与试验

2022-11-13张黎骅邱清宇秦代林罗惠中袁森林聂均杉

张黎骅,邱清宇,秦代林,罗惠中,袁森林,聂均杉

大豆玉米兼用清选装置的设计与试验

张黎骅,邱清宇,秦代林,罗惠中,袁森林,聂均杉

(四川农业大学机电学院,雅安 625000)

为解决大豆玉米间套作中收获机清选装置小,清选通用性差、清选时间不足导致的作业效果差等问题,该研究以4LZ-3.0Z小型自走式谷物联合收获机清选装置为基础,改进了一种大豆玉米兼用清选装置的试验台,首先使用EDEM建立玉米清选主要脱出物离散元模型,应用EDEM-Fluent耦合仿真对比原筛箱A(直上筛和下筛)、改进筛箱B(上筛分段、下筛凹面)、改进筛箱C(下筛凹面更大)的清选过程,验证设计合理性。然后选取振动频率、上筛倾角、下筛倾角为试验因素,以含杂率和损失率为试验指标,对大豆和玉米分别进行单因素试验和响应面试验,研究所选试验因素对试验指标影响,并分别获得两种作物最佳工作参数组合。仿真试验结果表明:筛箱B中籽粒透筛区域和物料移动趋势相对于A、C更加利于清选。台架试验结果表明:所选试验因素对试验结果均有显著影响(<0.05),对于两种作物,当振动频率增大,损失率和含杂率均先降低后上升;当上筛和下筛倾角增大,含杂率先下降后上升,损失率持续下降。大豆响应面试验结果表明:当振动频率为5.9 Hz、上筛倾角为10.5°、下筛倾角为6.5°,最优清选效果含杂率均值为0.622%,损失率均值为0.439%;玉米响应面试验结果表明:当振动频率为4.7 Hz、上筛倾角为10.3°、下筛倾角为8.6°,最优清选效果含杂率均值为0.956%,损失率均值为0.771%,对比原机的清选装置,改进后大豆清选时含杂率降低38.8%,损失率降低45.9%;玉米清选时含杂率降低29.9%,损失率降低30.1%。研究可为大豆玉米通用联合收获机设计提供理论基础。

农业机械;仿真;试验;清选装置;响应面分析

0 引 言

大豆玉米间套作模式是当前国内广大农村旱地栽培中比较常见的一种粮油复合栽培模式,对于保障粮油安全具有重要作用,但此模式收获的机械化程度较低[1-2]。为提高大豆玉米间套作模式机械化收获水平,急需研究大豆玉米通用风筛式清选装置等通用收获部件,最终达到一台联合收获机仅通过更换割台,调整脱粒和清选工作参数就实现大豆玉米兼收的工作效果,减少收获成本,提高收获效率。

目前,国内外学者对大豆和玉米清选常用的风筛式清选装置的优化已经做过较多研究。Macaulay等[3]研究了物料进入清选筛后的运动状态;Dong等[4-6]基于离散元仿真研究了颗粒在筛面的运动状况。Ginaji等[7]通过分析和试验研究了筛面倾斜角度对振动筛筛分效率的影响。Mekonnen等[8]对清选风机进行三维CFD建模,发现较大的横流进风开口对联合收割机的清选效果更有利。王立军等[9-11]研究了一种适宜玉米清选的贝壳筛,并在此基础上设计了一种阶梯式筛体和分段式筛体,进一步提高了玉米清选效果。武振超[12]研究了不同筛不同区域的推移能力、分离能力,通过对比确立了一种清选效果优秀的正弦曲线型筛。李洋等[13]分别对四风道清选装置内部气流场进行了仿真及试验,表明多风道减轻了清选负荷,防止脱出混合物堆积。综上,国内外学者对单种作物的清选装置研究较多,但对于提升清选装置对于多种作物的通用性方面的研究还较少。

现阶段西南地区大豆玉米间套作模式主要收获机具为换装割台的小型谷物联合收获机,这些收获机的清选装置仅能调节鱼鳞筛开度,无法改变其他运行参数,对于大豆玉米的清选适应性还急需提高。此外,小型收获机的清选装置体积小、筛面短,部分落在上筛的物料来不及清选干净就被排出机外,造成清选含杂率和损失率上升。鉴于此,本文在4LZ-3.0Z自走式谷物联合收获机清选装置的基础上,分析大豆和玉米各物理特性的差异,拟通过改变上下筛结构,增加上下筛倾角调节装置和下筛筛孔尺寸调节装置,提高清选装置对大豆和玉米的匹配度,延长清选时间,提升清选效果,为大豆玉米通用联合收获机提供理论研究基础。

1 整机结构与工作原理

1.1 整机结构

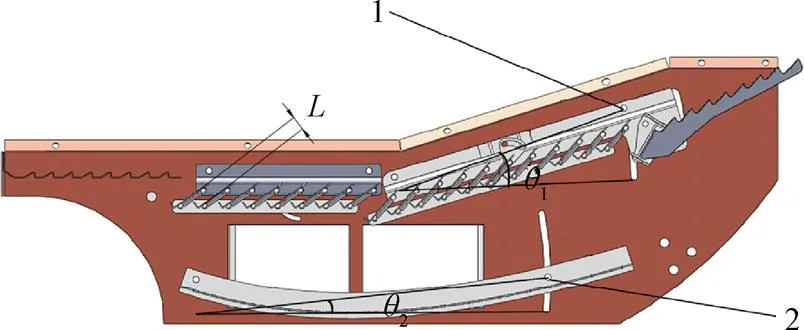

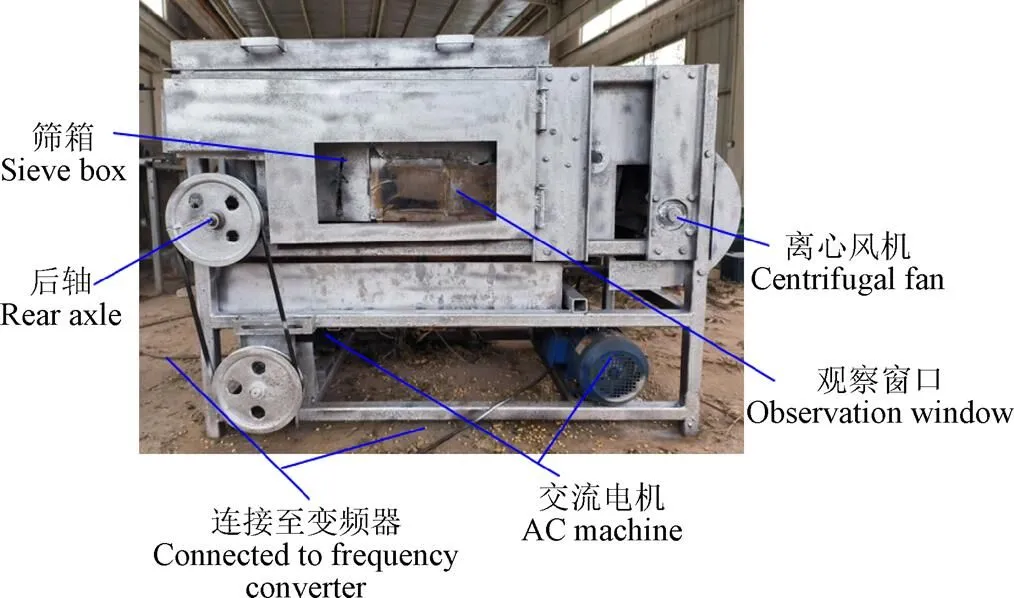

大豆玉米兼用清选装置试验台主要根据大豆和玉米尺寸、密度、悬浮速度等物理特性不同设计,其结构如图1所示,主要由双风道离心风机、抖动板、前筛、后筛、下筛、接料箱、多种调节装置等组成。上、下筛倾角和鱼鳞筛开度分别如图2中1、2和所示。试验台主要参数如表1所示。

1.离心风机 2.风向调节装置 3.抖动板 4前筛 5.前筛开度调节装置 6.后筛 7.后筛调节装置 8.下筛调节装置 9.下曲面筛 10.后轴及振幅调节装置 11.接料箱 12.扭矩传感器

1.上筛倾角调节孔 2.下筛倾角调节孔

1. Angle adjusting hole of upper sieve 2. Angle adjusting hole of lower sieve

注:1、2分别为上、下筛倾角,(°);为鱼鳞筛开度,mm。

Note:1,2is the inclination angle of the upper and lower sieve, (°);is the opening of fish scale sieve, mm.

图2 各调节参数示意图

Fig.2 Schematic diagram of each adjustment parameter

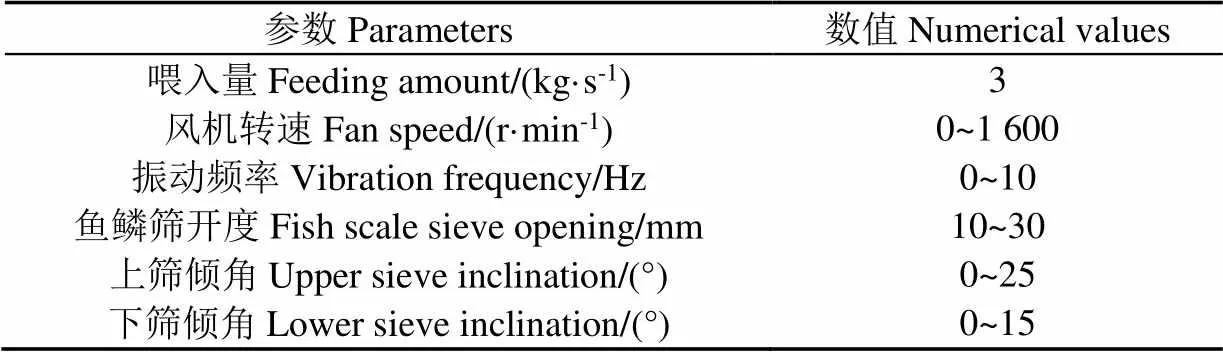

表1 试验台主要参数 Table 1 Main parameters of test bench

1.2 工作原理

大豆玉米兼用清选装置与传统风筛式清选装置基本工作原理相同,主要是根据脱粒混合物中籽粒与杂余的物理特性与空气动力学特性的差异完成清选作业[14-16]。更换清选作物时,无需更换工作部件,只需通过调整风机转速、筛箱振动频率和其他关键部件的参数即可达到匹配作物的效果。

2 关键部件设计

2.1 筛箱设计

筛箱是清选装置主要工作部件之一,筛箱主要包括抖动板、分段式上筛、曲面下筛和各调节装置。筛箱尺寸参考4LZ-3.0Z自走式谷物联合收获机,筛箱内部宽度为540 mm,长度为1215 mm。

2.1.1 分段式上筛设计

为适应大豆和玉米脱出物清选时尺寸的差异,上筛采用可调节开度的鱼鳞筛。鱼鳞筛筛片长度为480 mm,鱼鳞筛区域长度为670 mm。在常规小型清选装置中,物料主要集中落在上筛前中部[17],落在筛箱前端(抖动板和上筛前段)的籽粒能够得到较充足的清选时间,但部分落在筛箱后部的籽粒可能会被快速排出机外,所以本设计的分段式上筛分段位置在整个筛箱接近中部的区域,即鱼鳞筛面三分之一处,其分段位置和结构示意图如图2和3所示。鱼鳞筛前后半段的开度调节均通过紧定螺钉固定,根据作物清选可能需要的开度,设置调节范围为10~30 mm。

1.开度调节紧定螺栓 2.可调开度鱼鳞筛 3.后筛开度调节装置 4.后筛倾角调节孔

2.1.2 下曲面筛设计

根据常规清选筛内部清选情况相关研究[18-19],透过上筛的物料集中落在下筛前半段,容易造成物料堆积,不利于籽粒透筛。为提升下筛前半段对脱出物的推料、均布效果和后半段对脱出物的滞留、阻挡效果,下筛采用凹面编织筛,筛孔为15 mm方孔[20],筛丝直径为1 mm,水平长度为700 mm,参照《农业机械设计手册》所规定筛面倾角范围[21],根据所需下筛样式和长度,截取式中水平长度为700 mm的部分,拟合正弦函数得到凹面筛控制方程为

为保证清选大豆和玉米时都有较好效果,下筛需增加筛孔调节装置。下筛使用双层相同的编织筛重叠放置,编织筛通过焊接夹板组合,如图4中位置B所示,以便安装至筛箱。上层筛焊接具有长孔的夹板,长孔如图4中位置A所示,使上层筛能够沿着筛长孔方向进行移动,当两层筛板错开时,就能减小筛孔有效的尺寸,再通过紧定螺钉固定前后两端,实现筛孔调节。

2.1.3 倾角调节装置设计

因大豆和玉米物理性质有各种差异,在筛箱上设计倾角调节装置以确定上下筛在实际工作过程中最适宜的安装倾角,上下筛一端固定,另一端通过紧定螺钉固定在长孔中实现倾角调节,筛面倾角过大会导致杂余无法排出,同时根据筛箱侧面剩余空间,调节孔上筛后半段角度调节范围制作为0°~25°,下筛已有一定倾角,下筛倾角调节范围为制作为0°~15°。

图4 下筛筛孔调节装置示意图

2.2 单籽粒受力分析

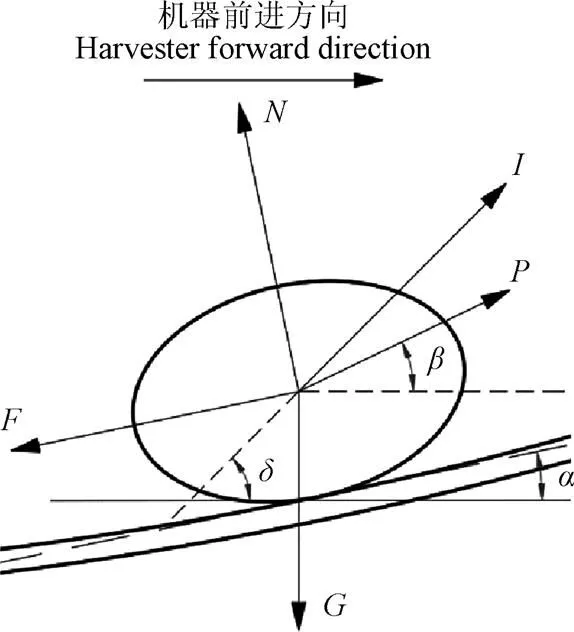

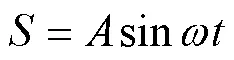

受力分析主要对单颗籽粒相对于筛面抛掷时和抛掷后的受力进行分析,研究上筛倾角和下曲面筛(两位置籽粒瞬时受力情况相同)对籽粒的影响。当籽粒所受系统惯性力向上时,系统惯性力沿筛面法线方向分力与籽粒所受筛面支持力方向相同,籽粒此时有被抛起的趋势,其在筛面受力分析如图5所示。

注:F为籽粒所受摩擦力,N;N为籽粒所受支持力,N;I为籽粒所受系统惯性力,N;P为籽粒所受风力,N;G为籽粒所受重力,N;α为籽粒接触筛面位置切线与水平方向夹角,(°);β为风力方向与水平方向夹角,(°);δ为振动方向与水平面所夹锐角,(°)。

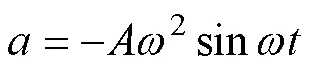

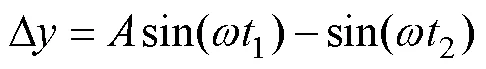

筛面运动方程为[22]

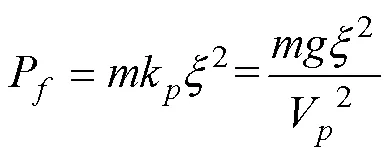

籽粒所受风力P(N)为[22]

籽粒所受系统惯性力(N)为

式中0为籽粒所受惯性加速度m/s2,与筛面加速度大小相等方向相反。

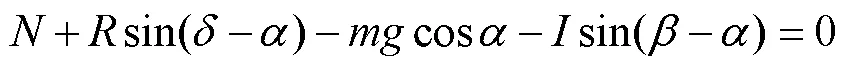

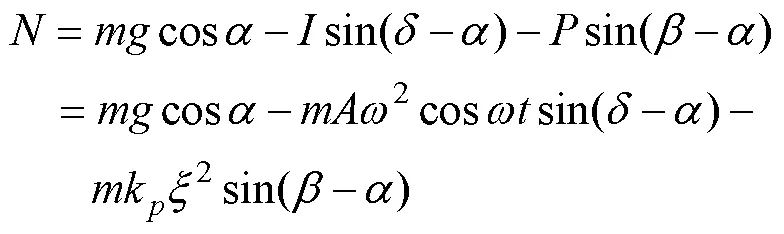

由受力平衡有:

由式(6)~式(7)得:

注:Δy为筛面位移,mm;τ为物料速度与水平方向夹角,(°);v0为物料抛起初速度,m·s-1;x为物料从抛起到撞击筛面的水平位移,mm;y为物料从抛起到撞击筛面的竖直位移,mm。

筛箱振动时,籽粒被筛面被抛起时记1,下一次落至筛面时间记2,如图6所示,分析籽粒位移,得到:

可整理得出:

3 仿真分析

3.1 数值模型

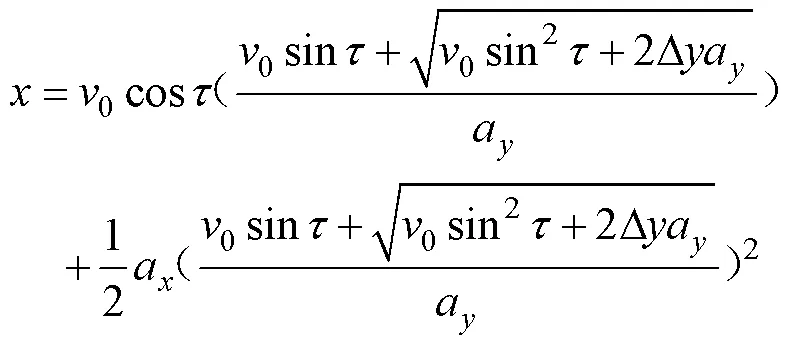

为验证分段上筛和凹面下筛清选过程中对物料的影响,使用EDEM-Fluent耦合对物料筛面运动轨迹和透筛过程等进行分析。玉米和大豆清选过程近似,但大豆豆荚不容易使用EDEM进行填充,所以以玉米脱出物清选过程为代表进行仿真分析。分别从玉米脱出物中挑选100个样本进行测量和记录,并参考相关文献进行参数设置[23-24]。为便于模拟和提高计算效率,只考虑体积和质量的大小对玉米脱出物进行建模和填充,如图7所示。

图7 玉米脱出物模型

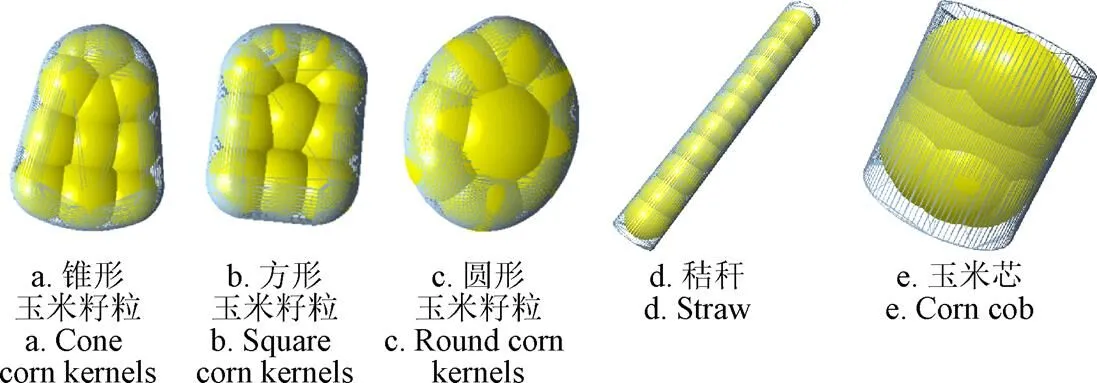

为验证下凹面筛清选效果,建立原有清选筛模型A,改进后为分段倾斜上筛和符合式(1)曲线的凹面下筛的筛箱简化模型B,并在此基础上继续增大凹面程度,使下筛曲线方程振幅由91增至101的改进后的筛箱模型C。分别将三种筛箱导入EDEM和Fluent软件中,模型如图8所示。

根据所选小型收获机常规工作情况[25-26]设置喂入量为3 kg/s,振幅18 mm,振动频率为5 Hz,进入清选装置的玉米脱出物是透过筛面正上方的脱粒凹板近似于匀加速向下的运动,玉米籽粒进入筛箱的部位主要在筛箱前部,少部分在筛箱中后部,所以确定颗粒工厂位置在筛箱抖动板和上筛前半段上方,颗粒初速度设置为0。在Fluent中选定标准-模型,求解器类型选定为压力基非稳态,风速设置为10 m/s[27]。

图8 筛箱模型

3.2 结果与分析

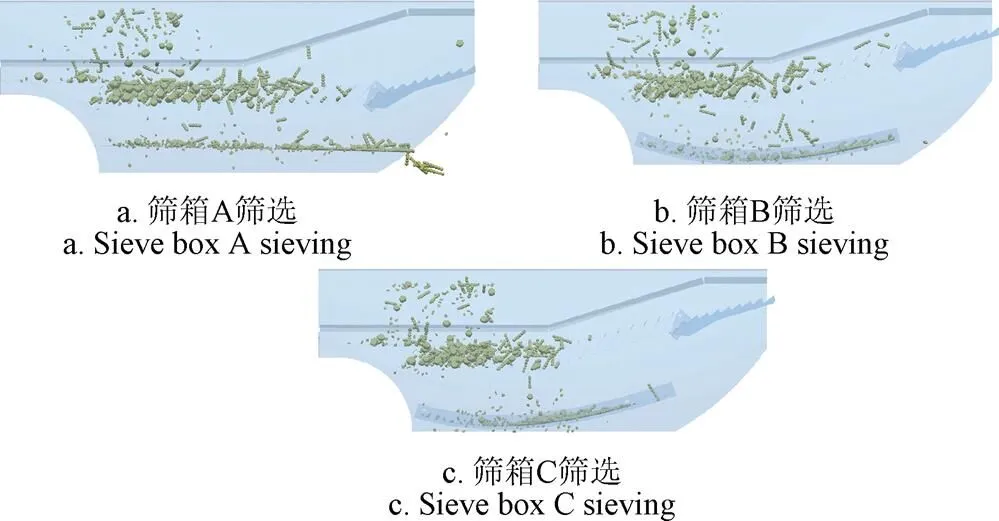

脱出物进入筛箱后,各颗粒之间以及颗粒与清选装置之间会产生接触后形成复杂运动,三种筛箱清选至3 s时的仿真情况如图9所示。试验中,籽粒自上筛排出情况较少,仅截取圆形籽粒在下筛的运动路径进行观察和分析,如图10所示。

图9 筛分过程模拟

对比图9中三种筛箱的总体清选情况,并观察籽粒每次跳动的剧烈程度和位移情况判断籽粒速度,未改进的筛箱A中物料每次跳跃情况相似,向后的位移相对均匀,物料在上筛和下筛前中部透筛集中;在改进后的筛箱中B和C中,物料在上筛后半段和下筛后半段跳动小,后移速度明显更低,在下筛前半段后移速度快,物料在上筛中部透筛集中,籽粒在下筛中部透筛较多。但因杂余也会被有倾角的筛面阻挡,导致排杂缓慢,筛箱B中的杂余能随着多次振动后从下筛尾部排出,筛箱C因为筛尾部倾角过大,部分杂余无法排出,不停向后滑落,长时间滞留在下筛,影响清选效率。

图10 筛箱中圆形籽粒运动过程

对比图10中下筛籽粒的运动轨迹,籽粒在筛箱A上每次跳跃情况相似,未透筛的籽粒以较快的速度向后移动,多次未透筛后就可能排出机外,导致籽粒损失。B、C两种筛箱中,籽粒在下筛前半段跳跃幅度大,快速向后移动,避免了籽粒堆积,同时因为后半段阻挡,籽粒更难被抛起,部分籽粒在筛尾发生回弹现象,难以从排杂口排出,筛箱C中回弹现象更加明显,透筛区域也更靠近筛面中部。

综上,筛箱中物料运动情况符合受力分析中的结论,采用可调倾角的上筛和式(1)曲线的下筛的筛箱B清选效果更好,所以本设计采用此形式。

4 试验与分析

4.1 仪器与设备

试验仪器与设备主要包括:锐普RP100型变频器、DT-3880热敏式风速仪(精度:±5%)、电子秤(精度:0.1 g)、大豆玉米兼用清选试验台(图11)、JN-DN3扭矩传感器、UT371非接触式转速仪、悬浮速度测试台、拦截纱网等。

图11 清选试验台

4.2 试验材料

选取大豆玉米间作常用品种,玉米品种为雅玉988,大豆品种为南豆12,用联合收获机脱粒处理,测量随机选取的100粒试验大豆和玉米籽粒的三轴尺寸计算平均数值,为筛网调节提供参考,大豆、玉米三轴尺寸平均值分别为6.364、5.225、7.631 mm和7.813、5.176、11.055 mm;对未清选的脱出物进行分类后使用电子秤称量各物料质量分数,并参考相关文献[28-29]后使用悬浮速度测试台测试各物料悬浮速度,为风机转速选择提供参考,结果如表2所示。

表2 各物料质量分数及悬浮速度 Table 2 Mass fraction and suspension speed of each material

4.3 清选装置性能试验

4.3.1 试验方法

根据《JB/T11912-2014大豆收割机》、《GB/T 21962-2020玉米收获机械技术条件》等现行国家标准,进行台架试验。

1)为对比筛箱A和B清选过程的籽粒透筛区域分布情况,与仿真试验设置相同参数(上筛倾角25°,下筛倾角10°)进行台架验证试验,试验前按下筛尺寸将接料箱均分为前、中、后三个区域,试验后收集籽粒并计算各区域籽粒质量分数。

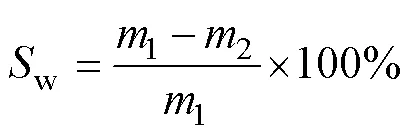

2)选取籽粒的含杂率和损失率作为试验指标。含杂率:每次试验结束后,收集接料箱中所有物料并称量,人工清选出所有杂质后对洁净籽粒称量,清理出的杂质占所有物料质量的百分比为含杂率。籽粒含杂率计算式为

式中w为含杂率,%;1为接料箱中所有物料的质量,kg;2为洁净籽粒质量,kg。

损失率:试验时用拦截纱网收集所有从清选机排出的物料,每次试验结束后,人工收集排出物料中的籽粒并称量。籽粒损失率计算式为

式中P为损失率,%;3为排出机外籽粒的质量,kg。

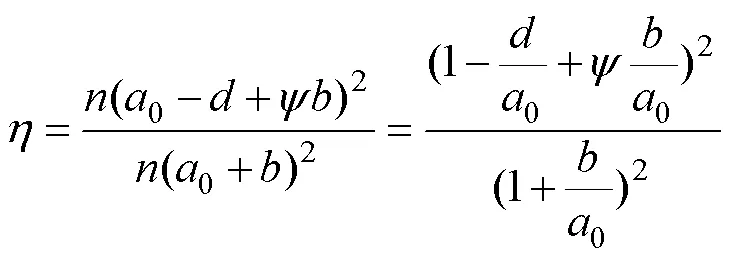

根据预试验结果,振动频率和上、下筛不同安装倾角对于试验结果影响较大,所以选取上述因素进行单因素试验。试验各因素如表3所示,两种作物清选时均设置振幅为18 mm,喂入量3 kg/s,每次试验使用传送带持续喂入3 s,玉米试验时鱼鳞筛开度为20 mm,风机转速为1 200 r/min;大豆试验时鱼鳞筛开度为17 mm,风机转速为1 000 r/min。根据表2作物参数并参考相关文献[30],下筛调节前筛选玉米,同时为保证调节后大豆透筛率不下降,筛孔调节后为15 mm×12 mm长孔,按式(16)[22]计算得到大豆透筛率大于玉米透筛率,错开筛网的调节方法不会使透筛率下降。

表3 单因素试验各因素取值 Table 3 Acceptance value of each factor in single factor test

4.3.2 仿真结果验证试验

仿真验证试验重复5次取平均值,结果如图12所示。筛箱A和B清选后的籽粒透筛后掉落至接料箱前、中、后三个区域中的分布情况符合仿真试验结论,证明仿真分析结果可靠。

图12 仿真结果验证试验

4.3.3 单因素试验

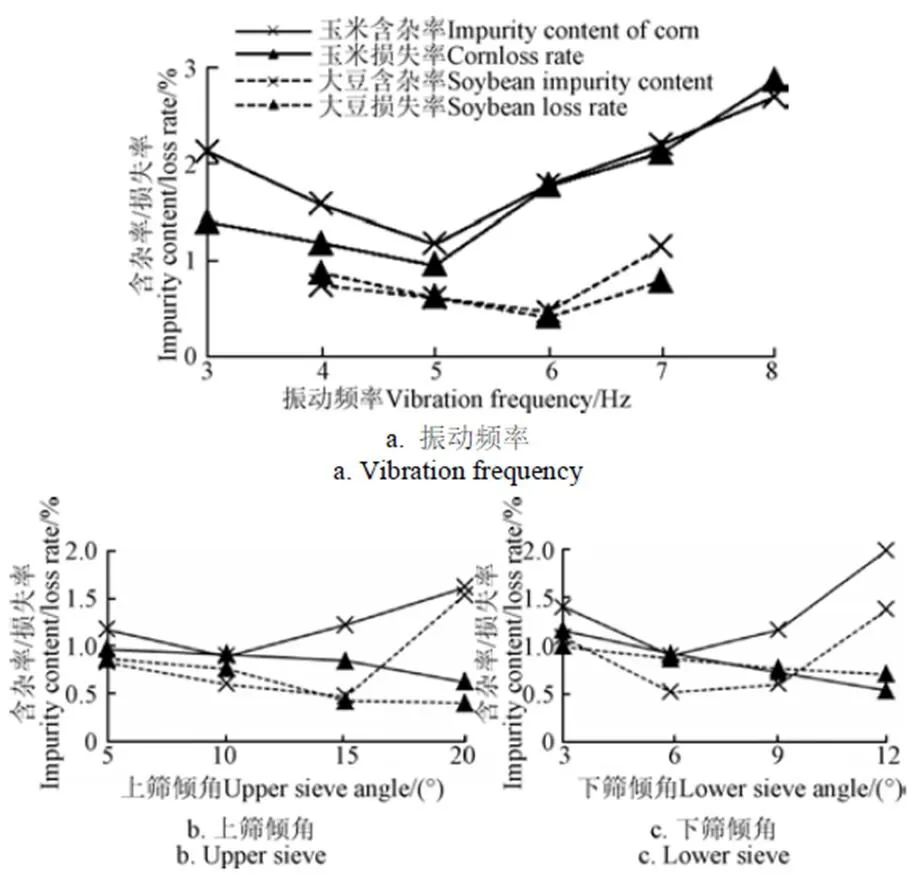

大豆和玉米清选单因素试验结果如图13所示。清选物料含杂率和损失率随振动频率先下降后上升,振动频率上升,物料能更好的从杂质中分离和透过筛网,随着振动频率持续上升,筛网对物料的撞击加大,更容易快速后移,同时杂质也因为剧烈运动更容易透筛;清选物料含杂率随着筛网角度上升先减小后上升,损失率持续下降。筛网角度上升能减小物料向后移动速度,增加筛选时间,随着筛网角度持续上升,杂余在清选机中被筛网阻挡,滞留时间过长,透筛几率上升,所以含杂率先下降后上升;同时籽粒也被倾斜筛网阻挡,所以损失率持续下降。

图13 单因素试验

4.3.4 响应面试验

根据单因素试验的结果,以振动频率()、上筛倾角()、下筛倾角()为自变量,以大豆(玉米)的含杂率和损失率为响应值,用Design-expert进行试验的设计,对回归模型含杂率(w)和损失率(P)进行分析,大豆和玉米因素水平如表4所示,试验结果如表5所示。利用Design-expert统计软件对回归模型进行分析,结果如表6所示。

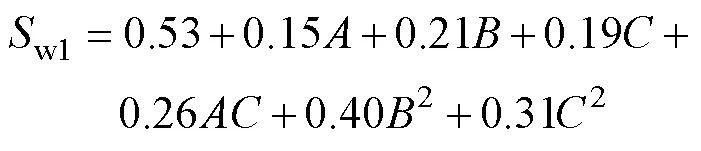

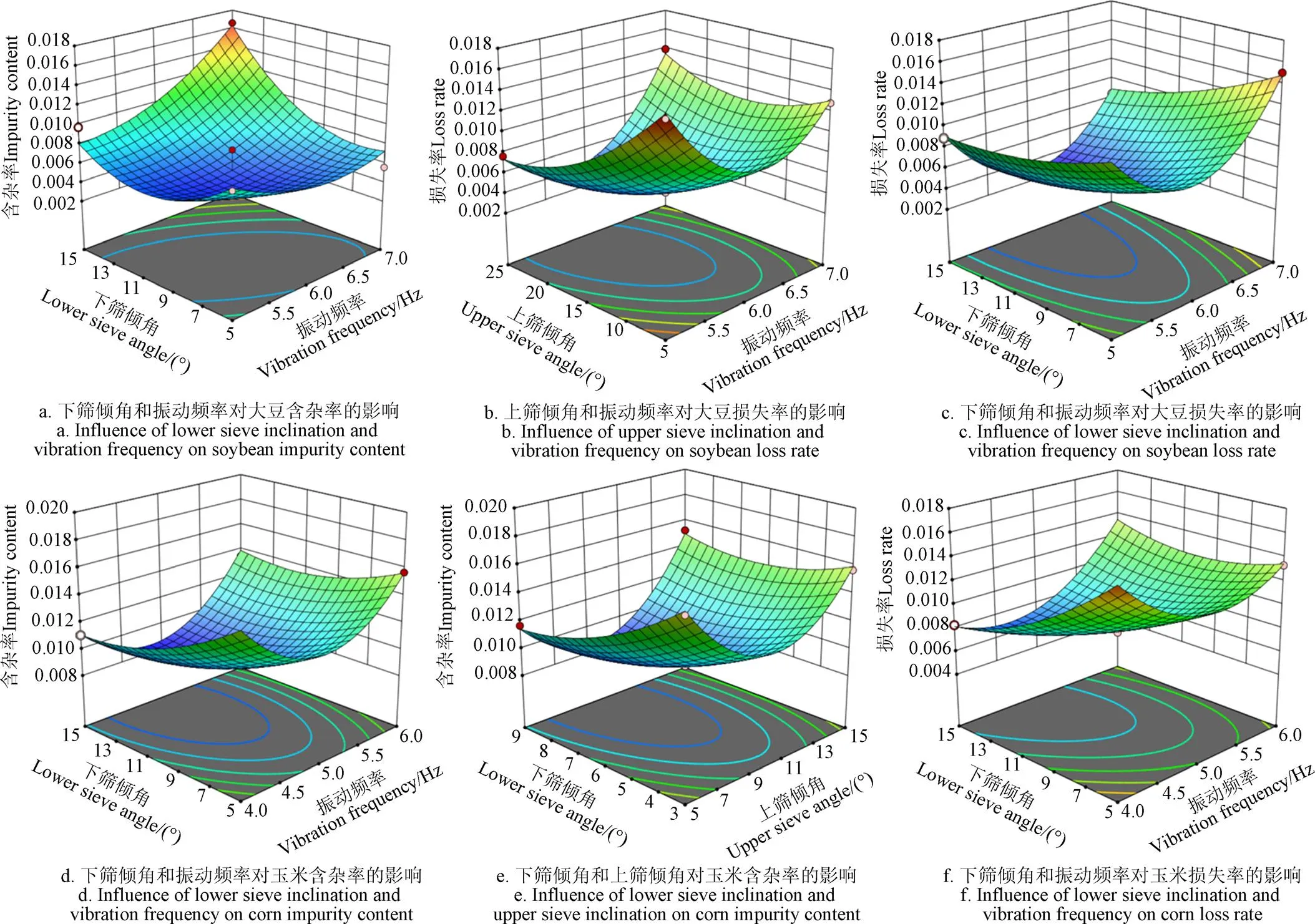

表4 试验因素编码 Table 4 Coding levels and factors

由表6分析可知,对于大豆籽粒含杂率和损失率,模型<0.01,说明拟合模型均达到极显著水平;失拟项>0.05,失拟项均不显著;模型决定系数2均较高,表明回归数学模型与实际结果拟合精度高。振动频率()对于含杂率和损失率<0.05,说明振动频率对大豆含杂率和损失率影响显著;上筛倾角()、下筛倾角()对于含杂率<0.05,说明上、下筛倾角对大豆含杂率影响显著;上筛倾角()、下筛倾角()对于损失率<0.01,证明这些因素对于损失率的影响极显著。影响含杂率各因素按影响大小排序依次为上筛倾角、下筛倾角、振动频率;影响损失率各因素按影响大小排序依次为下筛倾角、上筛倾角、振动频率。各交互因素响应面如图14 a、14b、14c所示。影响大豆清选效果的3个因素经过拟合得到含杂率(w1)和损失率(P1)回归方程如式(17)和(18)。

表5 响应面试验结果 Table 5 Response surface test results

表6 方差分析结果Table 6 Analysis of variance results

注:<0.01表示极显著;<0.05表示差异显著。

Note:< 0.01 means extremely significance;<0.05 means significance.

通过Design-Expert软件对回归方程进行求解,得出此清选装置对于大豆的最佳作业参数(小数取整)为振动频率5.9 Hz、上筛倾角10.5°、下筛倾角6.5°。预测的响应值为含杂率0.6%,损失率0.4%。为验证回归模型的可靠性,对上述最佳清选作业参数进行5次试验,试验结果表明:含杂率均值为0.622%,损失率均值为0.439%。

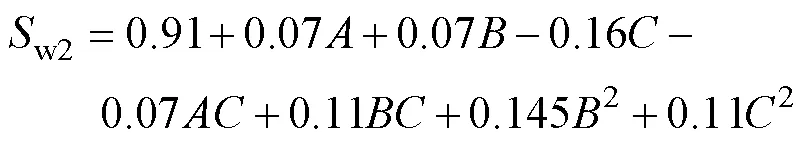

对于玉米籽粒含杂率和损失率,模型<0.01,说明拟合模型达到极显著水平;失拟项>0.05,失拟项均不显著;模型决定系数2均较高,表明回归数学模型与实际结果拟合精度高。振动频率()对于含杂率<0.01,对于损失率<0.05,证明振动频率对含杂率影响极显著,对损失率影响显著;上筛倾角()和下筛倾角()<0.01,证明这些因素对籽粒含杂率和损失率影响极显著。上、下筛倾角影响含杂率各因素按影响大小排序依次为下筛倾角、振动频率、上筛倾角;影响损失率各因素按影响大小排序依次为下筛倾角、上筛倾角、振动频率。各交互因素响应面如图14d、14e、14f所示。

图14 各交互因素响应面

影响玉米清选效果的3个因素经过拟合得到含杂率(w2)和损失率(P2)回归方程如式(19)和(20)所示。此清选装置对于玉米的最佳作业参数(小数取整)为振动频率4.7 Hz、上筛倾角10.3°、下筛倾角8.6°。预测的响应值为含杂率0.9%,损失率0.7%。试验含杂率均值为0.956%,损失率均值为0.771%。

大豆和玉米的含杂率及损失率试验值与预测值的相对误差均小于5%,说明回归模型准确度较高。

两种物料的清选效果均优于国家标准。未改进的4LZ-3.0Z小型自走式谷物联合收获机进行大豆清选时,籽含杂率为1.017%,清选损失率为0.811%,改进后含杂率降低38.8%,损失率降低45.9%;进行玉米清选时,籽粒含杂率为1.364%,清选损失率为1.103%,改进后含杂率降低29.9%,损失率降低30.1%。

5 结 论

1)上筛采用鱼鳞筛调节开度,两层下筛重叠并沿筛面移动改变筛孔并调节工作角度,可以实现大豆和玉米清选切换,同时通过透筛概率的计算证明,大豆透筛率不会降低。通过清选脱出物受力分析和仿真试验验证分段式上筛和凹面下筛设计能够延长作物清选时间,减少籽粒后移速度。

2)由回归模型对响应面试验分析得出,影响大豆含杂率各因素按影响大小排序依次为上筛倾角、下筛倾角、振动频率,影响损失率各因素按影响大小排序依次为下筛倾角、上筛倾角、振动频率;影响玉米清选含杂率各因素按影响大小排序依次为下筛倾角、振动频率、上筛倾角,影响损失率各因素按影响大小排序依次为下筛倾角、上筛倾角、振动频率。

3)得到了大豆玉米兼用清选装置对于作物的最佳作业参数,对于大豆:振动频率为5.9 Hz、上筛倾角为10.5°、下筛倾角为6.5°,最优清选效果为含杂率均值为0.622%,损失率率均值为0.439%,改进后含杂率降低38.8%,损失率降低45.9%;对于玉米:振动频率为4.7 Hz、上筛倾角为10.3°、下筛倾角为8.6°,最优清选效果为含杂率均值为0.771%,损失率均值为0.956%,改进后含杂率降低29.9%,损失率降低30.1%。

[1] 国家统计局. 国家统计局关于2021年粮食产量的公告[EB/OL]. (2021-12-6) [2022-1-20] http://www.stats.gov.cn/ xxgk/sjfb/zxfb2020/ 202112/t20211206_1825071.html.

[2] 崔涛,樊晨龙,张东兴,等. 玉米机械化收获技术研究进展分析[J]. 农业机械学报,2019,50(12):1-13.

Cui Tao, Fan Chenlong, Zhang Dongxing, et al. Research progress of maize mechanized harvesting technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(12): 1-13.(in Chinese with English abstract)

[3] Macaulay J T, Lee J H A. Grain separation on oscillating combine sieves as affected by material entrance conditions[J]. Trans of the ASAE, 1969, 2(1): 648-654.

[4] Dong K J, Esfandiary A H, Yu A B. Discrete particle simulation of particle flow and separation on a vibrating sieve: effect of aperture shape[J]. Powder Technology, 2017, 314: 195-202.

[5] Dong K J, Yu A B. Numerical simulation of the particle flow and sieving behavior on sieve bend/low head sieve combination[J]. Minerals Engineering, 2012, 31: 2-9.

[6] Akbar J, Vahid S N. Employing DEM to study the impact of different parameters on the screening efficiency and mesh wear[J]. Powder Technology, 2016, 297: 126-143.

[7] Gunaji A S, Vmurali M, SANDIP A S. Study and analysis of deck inclination angle on efficiency of vibration sieve[J]. International Journal of Engineering Development and Research, 2016, 4(1): 631-635.

[8] Mekonnen G G, Josse D B, Martine B. Effect of a cross-flow opening on the performance of a centrifugal fan in a combine harvester: Computational and experimental study[J]. Biosystems Engineering, 2010, 105: 247-256.

[9] 王立军,张传根,丁振军. 玉米收获机清选筛体结构优化[J]. 农业机械学报,2016,47(9):108-114.

Wang Lijun, Zhang Chuangen, Ding Zhenjun. Structure optimization of cleaning screen for maize harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(9): 108-114. (in Chinese with English abstract)

[10] 王立军,冯鑫,武振超,等. 玉米联合收获机贯流风阶梯式振动筛设计与试验[J]. 农业机械学报,2018,49(10):115-123.

Wang Lijun, Feng Xin, Wu Zhenchao, et al. Design and test of stepped vibrating screen with cross air for maize harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 115-123. (in Chinese with English abstract)

[11] 王立军,马杨, 冯鑫, 等. 玉米籽粒收获机分段式振动筛清选装置设计与试验[J]. 农业机械学报,2020,51(9):89-100.

Wang Lijun, Ma Yang, Feng Xin, et al. Design and experiment of segmented vibrating screen in cleaning device of maize grain harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(9): 89-100. (in Chinese with English abstract)

[12] 武振超. 玉米收获机曲面清选筛设计与试验[D]. 哈尔滨:东北农业大学,2019.

Wu Zhenchao. Design and Experiment of Curved Screen for Cleaning Maize in Harvester[D]. Harbin: Northeast Agricultural University, 2019. (in Chinese with English abstract)

[13] 李洋,徐立章,梁振伟. 双出风口四风道清选装置内部气流场仿真及试验[J]. 农机化研究,2018,40(7):7-12.

Li Yang, Xu Lizhang, Liang Zhenwei. Simulation and experiment of airflow field in cleaning device with double outlets and dour ducts[J]. Journal of Agricultural Mechanization Research, 2018, 40(7): 7-12. (in Chinese with English abstract)

[14] 宁新杰,金诚谦,李庆伦,等. 黄淮海地区两种大豆脱出物物理特性测定与分析[J]. 农机化研究,2021,1(1):163-165.

Ning Xinjie, Jin Chengqian, Li Lqinglun, et al. Measurement and analysis of physical parameters of threshed of two soybean varieties in huang-Huai-Hai region[J]. Journal of Agricultural Mechanization Research, 2021, 1(1): 163-165. (in Chinese with English abstract)

[15] 李洪昌. 风筛式清选装置理论及试验研究[D]. 镇江:江苏大学,2011.

Li Hongchang. Theoretical and Experimental Study on Air-and-screen Cleaning Unit[D]. Zhenjiang: Jiangsu University, 2011. (in Chinese with English abstract)

[16] 郝俊发,韩德增,刘贵明. 玉米脱粒机清选装置的研究现状及发展趋势[J]. 安徽农业科学,2016,44(5):322-324,330.

Hao Junfa, Han Dezeng, Liu Guiming. Research status and development trend of cleaning device of corn thresher[J]. Journal of Anhui Agricultural Sciences, 2016, 44(5): 322-324, 330. (in Chinese with English abstract)

[17] 王永刚. 高含水率玉米籽粒脱粒装置设计与试验研究[D]. 淄博:山东理工大学,2019.

Wang Yonggang. Design and Experimental Study on Corn Threshing Device With High Moisture Content[D]. Zibo: Shandong University of Technology, 2019. (in Chinese with English abstract)

[18] 李洋. 玉米风筛清选装置内气固两相运动规律研究[D]. 哈尔滨:东北农业大学,2015.

Li Yang. Numerical Simulation and Experimental Study on Maize Air-and-screen Cleaning Device[D]. Harbin: Northeast Agricultural University, 2015. (in Chinese with English abstract)

[19] 党贺. 基于CFD-DEM耦合的谷物清选模拟研究[D]. 鞍山:辽宁科技大学,2021.

Dang He. Simulation of Grain Cleaning Based on CFD-DEM Coupling[D]. Anshan: University of Science and Technology Liaoning, 2021. (in Chinese with English abstract)

[20] 王立军,宋良来,冯鑫,等. 谷物联合收获机筛分装置研究现状与发展分析[J]. 农业机械学报,2021,52(6):1-17.

Wang Lijun, Song Lianglai, Feng Xin, et al. Research status and development analysis of screening devices of grain combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(6) :1-17. (in Chinese with English abstract)

[21] 中国农业机械化科学研究院. 农业机械设计手册[M]. 北京:中国农业科学出版社,2007.

[22] 李耀明. 谷物联合收割机的设计与分析[M]. 北京:机械工业出版社,2014:77.277.

[23] 马令然,曹树坤,钟文镇,等. 基于 EDEM的清选装置作业参数仿真研究[J]. 农业技术与装备,2017,331(7):80-83.

Ma Lingran, Cao Shukun, Zhong Wenzhen, et al. Simulation research on operation parameters of cleaning device based on DEDM[J]. Agricultural Technology & Equipment, 2017, 331(7): 80-83. (in Chinese with English abstract)

[24] Ning X J, Jin C Q, Liu P, et al. Research on screening performance of double layer vibrating sieve for soybean harvester based on discrete element method[J]. American Journal of Agricultural Research, 2019, 4: 68.

[25] 程超,付君,陈志,等. 玉米籽粒收获机清选装置参数优化试验[J]. 农业机械学报,2019,50(7):151-158.

Cheng Chao, Fu Jun, Chen Zhi, et al. Optimization experiment on cleaning device parameters of corn kernel harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(7): 151-158. (in Chinese with English abstract)

[26] 刘鹏,金诚谦,杨腾祥,等. 多参数可调可测式清选系统设计与试验[J]. 农业机械学报,2020,51(S2):191-201.

Liu Peng, Jin Chengqian, Yang Tengxiang, et al. Design and experiment of multi parameter adjustable and measurable cleaning system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S2): 191-201. (in Chinese with English abstract)

[27] 李义博. 玉米收获机清选装置内杂余抛送器设计与试验[D]. 哈尔滨:东北农业大学,2019.

Li Yibo. Design and Experiment of Mechanism of Throwing Impurity in Cleaning Device of Maize Grain Harvester[D]. Harbin: Northeast Agricultural University, 2015. (in Chinese with English abstract)

[28] 陈革,阮有志. 3种粮食颗粒倾斜气力输送悬浮速度的实验与回归分析[J]. 沈阳师范大学学报,2015,33(2):208-211.

Chen Ge, Ruan Youzhi. Experiment and regression analysis of inclined conveying suspending velocity of three kinds of grain[J]. Journal of Shenyang Normal University, 2015, 33(2): 208-211. (in Chinese with English abstract)

[29] 王维,王亚妮,田智辉,等. 物料悬浮速度测试台的设计与试验研究[J]. 中国农机化学报,2016,37(6):44-46.

Wang Wei, Wang Yani, Tian Zhihui, et al. Research on design and experimental of material suspension velocity test bench[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(6): 44-46. (in Chinese with English abstract)

[30] 刘鹏,金诚谦,宁新杰,等. 大豆机收清选筛田间性能试验与分析[J]. 农业工程学报,2020,36(5):36-43.

Liu Peng, Jin Chengqian, Ning Xinjie, et al. Field performance test and analysis of the cleaning sieve of soybean harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(5): 36-43. (in Chinese with English abstract)

Design and test of the dual-purpose cleaning device for soybean and corn

Zhang Lihua, Qiu Qingyu, Qin Dailin, Luo Huizhong, Yuan Senlin, Nie Junshan

(,,625000,)

Sufficient clearing time, lower impurity content, and loss rate are highly required in the cleaning device of the harvester. The higher generality, larger size, and sieve surface of the device are also demanded during the clearing operation of the two crops of soybean and corn. In this study, an improved cleaning bench was optimized for the 4LZ-3.0Z small self-walking combined grain harvester. A testbed was also built for the cleaning device of soybean and corn. Firstly, the discrete element model was established for the main explants of corn cleaning using EDEM software. Secondly, the EDEM-Fluent coupling simulation was conducted to determine the trajectory and velocity changes of materials in the sieving box during cleaning. A comparison was made on the original sieve box A (Straight upper sieve and lower sieve), the improved sieve box B (Upper sieve section and lower sieve concave surface), and the improved sieve box C (Concave surface is larger). Thirdly, the force analysis was then verified to be the optimal design. The experimental factors were selected as the vibration frequency of the vibrating sieve, the inclination angle of the upper sieve, and the inclination angle of the lower sieve, particularly for the generality and performance of the cleaning device. The single factor test and Response Surface Method (RSM) were carried out for the soybean and corn, with the impurity rate and the loss rate of the cleaning as the experimental indexes. Finally, the best parameter combination was obtained to clarify the influence of experimental factors on the indicators in the cleaning device for two crops. The simulation results showed that the grain movement in the process of cleaning was consistent with the force analysis. Specifically, there was miscellaneous accumulation in the sieve box C. Much more contribution of cleaning was achieved in the grain penetration area and the material movement trend in the sieve box B, compared with the box A and C. The bench test results of the two crops showed that the three selected test factors presented a significant influence on the parameters (<0.05). Once the vibration frequency increased, the loss rate and impurity rate of the grain cleaning showed a trend of first decreasing and then increasing during the cleaning of the two crops. By contrast, the impurity content decreased first and then increased, while the loss rate continued to decrease, as the inclination angle of the upper and lower sieve increased significantly. The RSM showed that the optimal working parameters of the equipment for the soybean cleaning were the vibration frequency of 5.9 Hz, the inclination angle of the upper screen at 10.5°, and the inclination angle of the lower screen at 6.5°. The optimal cleaning was achieved in this case, where the average impurity rate and loss rate were 0.622% and 0.439%, respectively. In corn cleaning, the optimal working parameters of the cleaning device were the vibration frequency of 4.7 Hz, the inclination angle of the upper screen at 10.3°, and the inclination angle of the lower screen at 8.6°. Correspondingly, the optimal cleaning was achieved, where the average impurities rate and loss rate were 0.956%, and 0.771%, respectively. Therefore, the impurity content and loss rate of the improved soybean cleaning were reduced by 38.8% and 45.9%, respectively, compared with the original. In corn cleaning, the impurity content and loss rate were reduced by 29.9% and 30.1%, respectively. This finding can provide a theoretical basis for the design soybean and corn combined harvester in the soybean and corn intercropping.

agricultural machinery; simulation; test; cleaning device; response surface analysis

10.11975/j.issn.1002-6819.2022.15.003

S232.5

A

1002-6819(2022)-15-0021-10

张黎骅,邱清宇,秦代林,等. 大豆玉米兼用清选装置的设计与试验[J]. 农业工程学报,2022,38(15):21-30.doi:10.11975/j.issn.1002-6819.2022.15.003 http://www.tcsae.org

Zhang Lihua, Qiu Qingyu, Qin Dailin, et al. Design and test of the dual-purpose cleaning device for soybean and corn[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(15): 21-30. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.15.003 http://www.tcsae.org

2022-06-30

2022-07-30

国家玉米产业体系专项项目(CARS-02);高地隙智能玉米跨行联合收获机的研发与示范(2020YFQ0033);玉米-大豆带状复种关键环节机具和装备研究与示范(2021YFG0063)

张黎骅,博士,教授,博士生导师,研究方向为玉米全程机械化装备。Email:zhanglihua69@126.com