基于DEM-MBD耦合的铲板式滚动触土部件作业机理分析与试验

2022-11-13张智泓赵亮亮赖庆辉

张智泓,赵亮亮,赖庆辉,佟 金

基于DEM-MBD耦合的铲板式滚动触土部件作业机理分析与试验

张智泓1,赵亮亮1,赖庆辉1※,佟 金2,3

(1. 昆明理工大学现代农业工程学院,昆明 650500;2. 吉林大学生物与农业工程学院,长春 130022;3. 吉林大学仿生教育部重点实验室,长春 130022)

为探索土壤微形貌加工过程中从动型铲板式触土部件与土壤的互作机理,该研究基于离散元法(Discrete Element Method, DEM)与多体动力学(Multi-Body Dynamics, MBD)耦合算法建立铲板式滚动触土部件与土壤互作的离散元模型。通过EDEM-RecurDyn联合仿真探索滚动部件作业机理,以机具作业速度(0.6、1.0和1.4 m/s)为影响因素,求解机具作业所需水平牵引力与土壤微坑容积,并通过开展台架试验评价仿真模型准确性。耦合仿真结果表明:随机具作业速度的上升,向水平牵引力和向垂直力不断变大;机具在不同速度作业下的土壤表面形成的微坑容积分别为3 310.91、3 325.96和3 384.47 mL;根据土壤压缩力、颗粒流向及动能变化,阐释了铲板式滚动触土部件作业过程中土壤微形貌的形成机理。将台架试验与仿真求解结果进行对比,方向水平牵引力相对误差分别为5.02%、4.59%、4.11%,土壤表面微坑容积误差分别为6.23%、7.09%、5.64%,各作业速度下仿真模型具有较好的准确性。该研究所构建的DEM-MBD耦合模型可为探明铲板式滚动触土部件与土壤互作机理、机具几何结构优化、以及作业参数选择提供理论依据和技术参考。

土壤;离散元;多体动力学;土壤微形貌;互作机理

0 引 言

水土流失和土壤侵蚀导致农业生产力下降和环境退化,是困扰全球农业发展的环境问题之一[1]。坡耕地属于水土流失最为严重的地类,以云南为例,全省地貌以山地为主,坡耕地占全省耕地比例为69.79%,是国内水土流失最为严重的省份之一。连年的水土流失和土壤侵蚀导致耕地日益贫瘠[2],制约了粮食生产,防治水土流失和土壤侵蚀是全球农业发展需要攻克的问题。

土壤表面微形貌加工在农耕增收上成效显著,Bryant等[3]在美国中南部地区,通过土壤微形貌加工触土部件进行整地,使得大豆增产28%。Zhao等[4-5]证明了人工掏挖方式具有防治水土流失的功能,Li等[6-10]证明了土壤表面微形貌加工部件对于水土保护上的成效。目前土壤表面微形貌加工触土部件有桨叶式[11]、镇压式[12]、铲板式滚动触土部件[13]。其中铲板式滚动触土部件以其模仿人工掏挖加工土壤微形貌的过程,避免了机具压实土壤、加工土壤微形貌容积大、增强拦蓄水能力、适用范围广,得到广泛使用。

目前对土壤微形貌加工触土部件多以有限元角度进行分析,例如,佟金等[14-15]借助Abaqus软件分析了镇压式滚动触土部件牵引力变化过程。虽然模拟了从动轮运动特征,但有限元分析将土壤模拟为一个整体,不能有效分析土壤颗粒之间的碰撞运动机理以及作业加工特征[16]。相比于有限元,离散元可解决不连续介质问题,可模拟出土壤压缩、分离和滑动的土壤运动特性。Wang等[17]采用离散元方式测试了圆盘开沟器的牵引性能,模拟出轮-壤接触特性和土壤扰动变化。贾洪雷等[18]对清茬机构进行研究,将轮-壤接触后转动认为是一个匀速转动过程。袁军等[19-22]通过离散元法(Discrete Element Method, DEM)和多体动力学(Multi-Body Dynamics, MBD)软件平台联合仿真模拟自激振动深松机作业过程,为自激振动深松机牵引阻力测量构建预测模型。对于从动轮与土壤接触模型的构建,DEM存在局限性,单一DEM模型无法反映滚动触土部件的从动作业属性。铲板式滚动触土部件作为一种特殊的整地机械,多以田间试验对从动轮进行研究[23-24],铲板式滚动触土部件与土壤的互作机理尚不明确。

因此本文针对上述问题,构建土壤微形貌加工作业中铲板式滚动触土部件DEM-MBD耦合模型,结合动轮在土壤中的实际运动特性,解决DEM方法在从动轮多体构建模型上的不足,以期为从动滚轮触土部件提供一种验证方案模型,为铲板式滚动触土部件牵引阻力分析、土壤微形貌容积变化及土壤扰动情况提供方法参考,为该类型机具的优化提供理论支撑。

1 铲板式滚动触土部件作业原理

铲板式滚动触土部件大田作业时,通过外部拖拉机三点悬挂调节机具作业高度至水平位置。滚动触土部件借助土壤阻力实现从动翻转过程,借助拖拉机动力前进,2个运动相结合实现土壤微形貌加工。

如图1所示,铲板式滚动触土部件以平移运动和旋转运动实现作业过程[25],机具在运动过程中某点的运动轨迹为摆线。以铲板铲尖任一点为例,点运行一周得到其运行轨迹,滚动角从0到2π。铲板对土壤具有冲击、贯入、铲挖的作用,一方面通过增加土壤孔隙空间来改善土壤蓄水能力,从而增加作物对于降水资源的转换效率,达到保土保湿的目的。另一方面借助加工出的土壤微形貌增加作业区域内的地表粗糙度,减少土壤侵蚀和地表径流现象,延缓水分渗入时间,从而起到防治水土流失的目的。

注:x为机具前进方向;z为竖直方向;P为铲尖上任一点;t为P的滚动角,(°);O¢为滚动部件圆心;r为铲尖到圆心O¢的距离,mm。

2 DEM-MBD耦合模型

2.1 土壤接触模型选择

Hertz-Mindlin with Bonding 颗粒接触模型[26]可以模拟土壤的不连续性与团聚问题,在农机具与土壤非线性作用问题上,以土壤颗粒间的粘结键模拟土壤的板结效应,粘结键在受到铲板式滚动触土部件冲击后发生断裂,无法再次生成,符合土壤微形貌加工触土部件作业后土壤变得松散的力学行为。

Hertz-Mindlin with Johnson-Kendall-Roberts(JKR)接触模型是一种凝聚力接触模型[27],适用于模拟湿黏性颗粒和团聚性土壤,符合铲板式滚动触土部件作业过程受土壤湿粘特性的影响。

本文模型选择上,在土壤-土壤间添加Bonding和JKR模型用于模拟西南地区土壤板结与土壤粘附特性,在土壤-机具间添加JKR模型,用于模拟土壤与机具间的粘附关系。

2.2 土槽模型建立

基于EDEM2020仿真软件建立土槽,土槽生成过程分为2个部分,第1部分为土壤模型建立过程,第2部分为大土槽快速填充过程[28]。首先,设置颗粒半径为2.5 mm[29],建立一个100 mm× 100 mm× 100 mm只保留上下面的土槽。再建立一个实体底板,在Environment中设置和方向上的边界条件,通过自然沉积让土壤颗粒自由下落,生成颗粒为1×104个。在前处理Bulk Material下选择Save Material Block将所设的土壤类型参数导入EDEM土壤数据库中。在Bulk Materia选择transfer material导出土壤数据库中的土壤模型,建立2 000 mm × 400 mm × 400 mm的土槽,通过Add Block Factory选项创建颗粒工厂模型。仿真运行时间设为1s,每隔0.01 s进行一次数据采集,通过自然沉积快速得到大土槽,土槽颗粒大小及参数均与上述小土槽颗粒一致。回到前处理界面在Physics中设置Hertz-Mindlin with Bonding模型和Hertz-Mindlin with JKR模型参数,时长设为1.5 s,继续运行得到最终的大土槽,其中土壤模型参数如表1所示[30]。

2.3 EDEM-RecurDyn从动模型构建

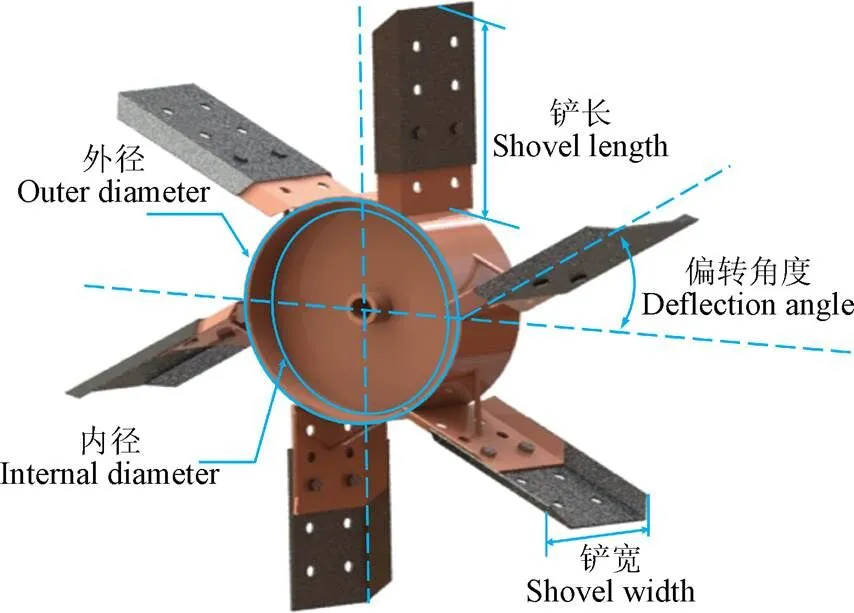

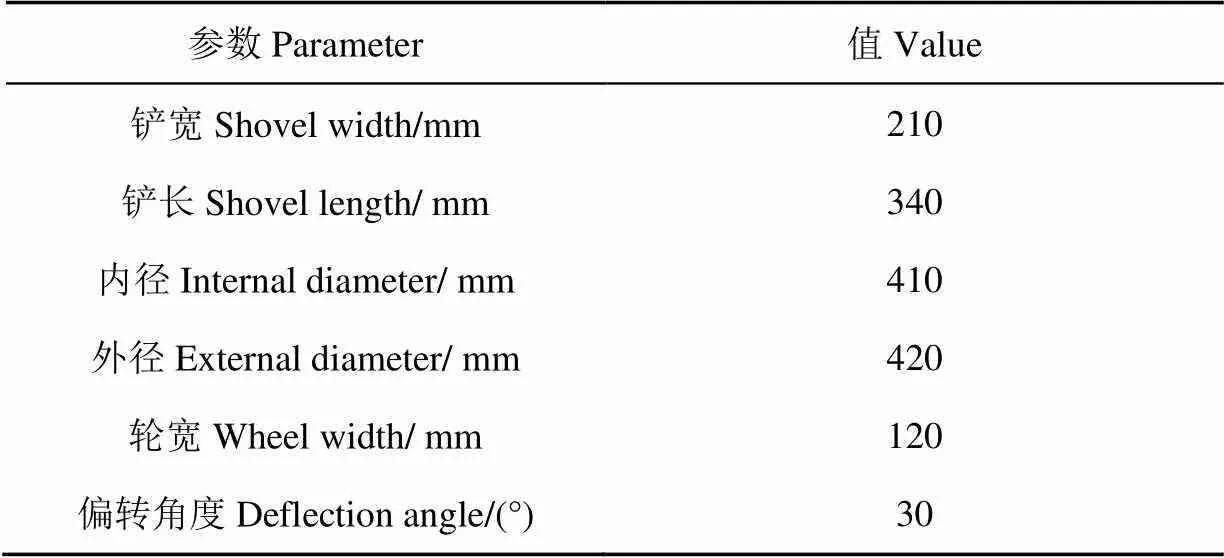

SolidWorks 2018中建立铲板式滚动触土部件特征1∶1模型,如图2所示,模型基本参数如表2所示。

图2 铲板式滚动触土部件的模型

表2 铲板式滚动触土部件模型基本参数 Table 2 Basic parameters of shovel-type rolling soil-engaging components

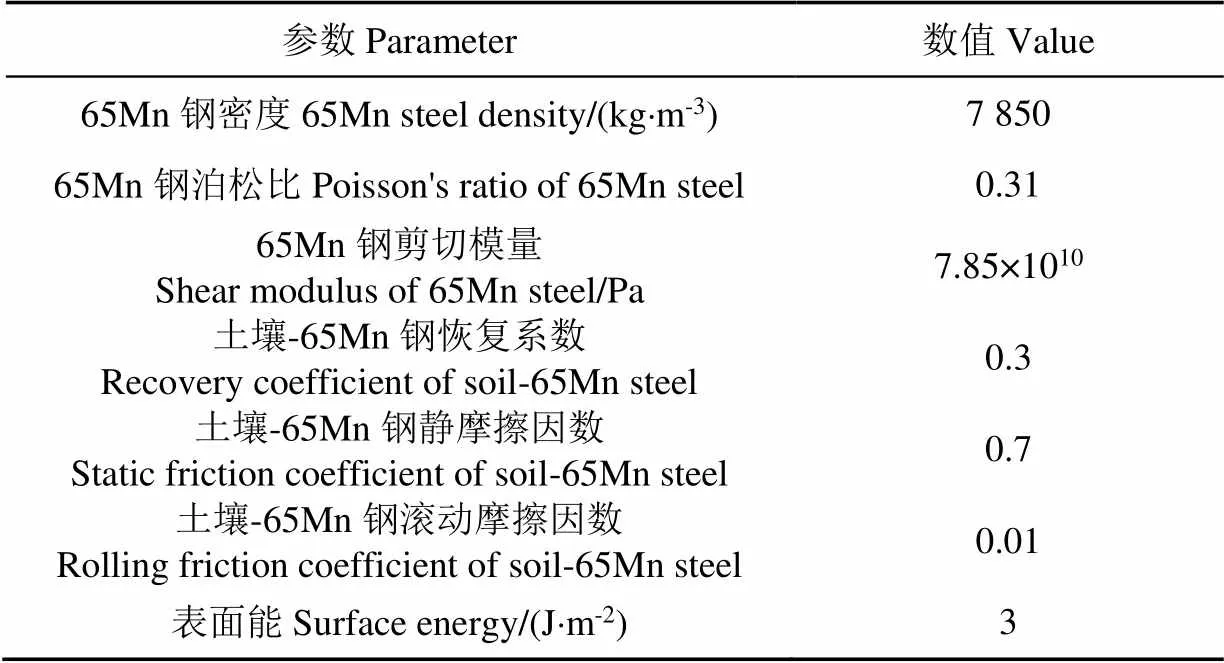

为使铲板式滚动触土部件符合田间作业特征,采用EDEM-RecurDyn联合仿真方法进行模拟。将SolidWorks 2018简化后的模型保存为step格式,导入RecurDyn中,对其进行材料条件的设定和空间位置调节[31],材料属性设为“steel”,将空间位置设置好的铲板式滚动触土部件模型保存为wall文件导入到EDEM中观察其空间位置,在EDEM中,最下部铲尖与土槽上表面距离0 mm,铲板横向距离土槽5mm。在RecurDyn数据库窗口中选择Joints,在铲板式滚动触土部件和轴用(Body,Body,Point,Direction)选择接触点添加转动副,再对轴与铲板式滚动触土部件之间添加滚动接触[32],使其在土壤作用下产生翻转。在上述空间位置沿向向下调节280 mm,再对铲板式滚动触土部件和轴用(Body,Body,Point,Direction)添加移动副。添加驱动时选择“Velocity(time)”,并依照机具实际田间作业参数[12],选取作业速度为0.6、1.0和1.4 m/s进行仿真试验。在RecurDyn软件中打开与EDEM耦合接口,对铲板式滚动触土部件以wall文件导出,将wall文件导入到EDEM中,选用65Mn钢对wall文件进行材料属性和接触参数的添加,具体数值如表3所示。

进入EDEM运行界面,以机具运行速度1.4 m/s模型为例,将时间步长设为0.01 s,总时长设为2 s,打开联合仿真通道,在RecurDyn中设置运动时间为2 s,步长为200个时间间隔,设置完成后在RecurDyn中开始求解。

表3 土壤-材料参数 Table 3 Soil-material parameters

2.4 仿真结果与分析

2.4.1 EDEM-RecurDyn铲板式滚动触土部件受力分析

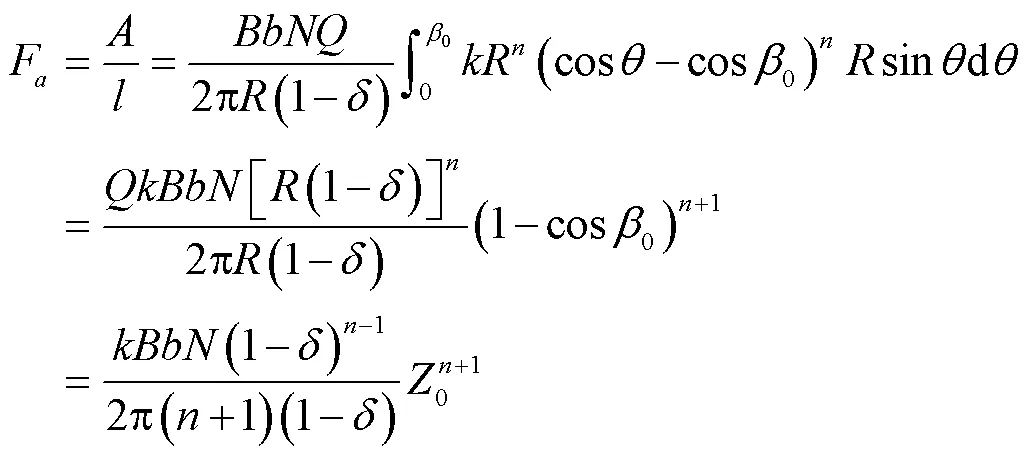

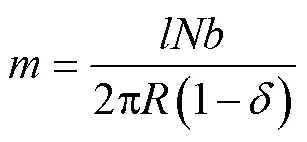

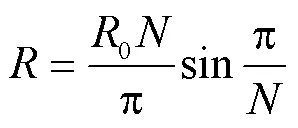

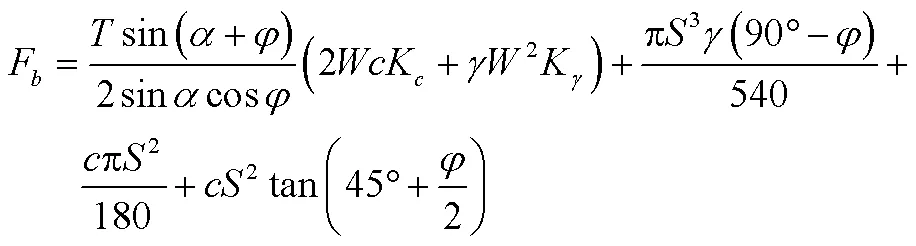

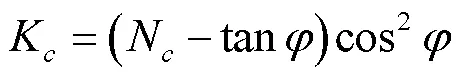

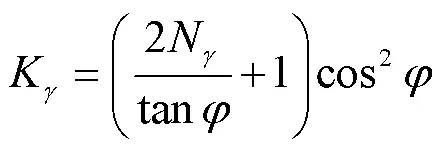

铲板式滚动触土部件在作业过程中主要受到的前进阻力分为3个部分:水平阻力、推土阻力以及土壤粘附阻力。农机具水平阻力来源主要是行走机构对土壤的压实作用。水平受力分析如图3a所示,机具水平阻力的计算公式如式[33](1)~(6)。由于铲板在翻转平移过程中将前方土壤推挤在铲板前方,造成“壅土”现象[15],土壤堆积越多,造成机具所需牵引力越大,增加行进阻力,此行进阻力作用于铲板上,有助于铲板翻转。图3b为隆土阻力分析,计算关系如式(7)~(11)所示。

式中为铲板式滚动触土部件作业过程垂直挤压土壤所作的功,J;为铲板式滚动触土部件滚动距离,mm;为铲板轮辙的实际长度,mm;为铲板式滚动触土部件铲板长度,mm;为铲板压实的宽度,mm;为当量圆半径,mm;0为铲板入土角,();为铲板数量;为滑转率;为沉陷系数;为沉陷指数;为铲板宽度,mm;N、N为红黏土承载能力的相关系数;为红黏土内摩擦角,();为红黏土土壤内聚力,kPa;为红黏土土壤密度,kg/m3。

农机具在与土壤接触时,由于土壤本身的水分导致土壤颗粒间具备粘附特性,使得机具在前进过程中阻力变大。F为土壤粘附阻力,该力为土壤粘附在铲板式滚动触土部件上形成的粘着阻力,目前尚未有合适的数学模型表达其复杂的影响因素。结合以上分析得到机具总受力计算公式如式(12)。

铲板式滚动触土部件在EDEM-RecurDyn联合仿真过程中的运动结果如图4所示,机具进入土槽后,对土槽中土壤颗粒进行挤压、贯入、剪切,通过土壤阻力作用于铲板,在重力和惯性作用下实现翻转。作业过程中土壤颗粒间的Bonding键被打破,同时土壤颗粒间的JKR粘附键被重组,铲板挤压土壤,使得土槽上出现隆起,出现“壅土”现象。图5为该机具模型在土壤中的受力分析,如图5a所示,机具在与土壤接触初始瞬间,沿水平向受到较大冲击,初始牵引力较大,随后机具进入稳定作业阶段,受力呈现连续周期性波动的变化趋势,机具所需牵引力随作业速度增加而增加。在稳定作业阶段,如图5b所示,机具向受力随铲板反复触土,同样呈周期性变化。图5c为机具在向受力,机具方向正负向受到的土壤冲击力较小且近似相等,致使机具在方向受到的土壤作用合力趋近于零。图5d为机具总体受力情况,作业速度越小机具受力波峰越靠后。造成该现象的原因是速度小使得机具受到的土壤作用力小,铲板翻转行为相对滞后。

注:Fa为水平阻力,N;R0为铲尖到轮芯的距离,mm;C为一个土壤微形貌的距离,mm;P0为土壤应力,Pa;Z0为壅土高度,mm;σ为压应力,Pa;Fb为隆土阻力,N;v为前进速度,m×s-1;E为铲挖距离,mm;Z为运行最大深度,mm;θ为铲板转角,(°);S为轮芯到壅土的距离,mm;D为铲板滚动触土部件的直径,mm;W为下陷量,mm。

图4 土壤微形貌加工过程联合仿真运动结果

2.4.2 土壤微坑容积变化

由于土壤微形貌关乎蓄水容积,是衡量铲板式滚动触土部件作业效果的一个重要指标。对DEM-MBD仿真结束后土槽的微坑位置进行测量,通过EDEM后处理中的Grid Bin Group添加一个280 mm´200 mm´300 mm监测框完全将微形貌变化框住[34],用于监测该区域的土壤颗粒体积变化情况,对所选区域内土壤颗粒变化进行评估。评估标准为机具作业过程经过该区域,造成区域内土壤颗粒移动、挤压和粘附在机具上,导致该区域土壤产生微坑。机具作业所造成的“壅土”,超出监测区域,不记录在该区域内,当区域容积发生变化时,通过对比容积变化前与容积变化后数值作差得到该区域变化容积。机具在未经过该区域时,该区域初始容积为7 643.23 mL,机具经过该区域时其土壤容积变化如表4所示。

图5 铲板式滚动触土部件的DEM-MBD仿真受力解析

表4 土壤微形貌模型容积变化量 Table 4 Volume change of soil micromorphology model

随作业速度增加,机具对土壤的冲击、贯入和铲挖的作用力均增大,使微坑容积变化量增加。通过在铲板式滚动触土部件经过区域增加容积变化监测区域,与上述机具受力分析相对应,随作业速度的上升,机具受到土壤的冲击作用越大。故机具速度增加,导致土壤变化容积增加。上述结果表明提高作业速度有利于提升土壤表面微形貌加工作业质量。

2.4.3 土壤颗粒扰动情况分析

通过EDEM后处理对作业过程中土壤颗粒所受压缩力变化情况进行分析,深度在280 mm,作业速度为0.6、1.0和1.4 m/s条件下,对机具位移在0、600、1 200和1 800 mm处的土壤颗粒压缩力进行对比,为了便于观察对土槽模型进行方向切面处理[34],如图6所示。3个作业速度下铲板式滚动触土部件在相同位移条件下的运动过程类似,均为铲板交替插入土壤,土壤压缩力较大区域均在与土壤接触的铲板端。在1.4 m/s条件下,土壤压缩力红色区域广,说明土壤受到更多的挤压作用,从2.4.2节体积变化的角度上可以得到证明,作业速度越大土壤所受压缩力越大,同时土壤体积变化也越大。由于作用力是相互的,1.4 m/s下铲板式滚动触土部件受到的阻力也最大,这与2.4.1节铲板式滚动触土部件受力分析的结果一致。

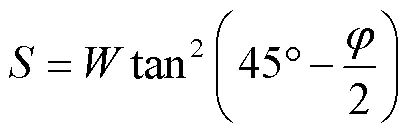

在作业过程中,铲板式滚动触土部件会对土壤产生冲击、贯入和铲挖作用,影响土壤走向和形貌,因此本节借助EDEM后处理对仿真土壤颗粒进行动能和位移分析,来解释机具作业不同阶段下的土壤变形机理。为了便于观察土壤颗粒流动指向,将土壤颗粒形状表示为箭头形状,箭头方向表示颗粒运动方向,箭头长度代表颗粒位移长度[35]。以速度为1.4 m/s条件下机具作业特征作为示例,为了便于观察,依据模型求解结果中动能的最大值和最小值,将土壤颗粒动能变化范围设为5×10-8~5×10-6J,如图7所示。

图6 不同速度和机具位移处的土壤压缩力

图7 不同作业阶段的土壤颗粒运动趋势和动能分布

在冲击阶段(图7a):左侧铲板中间部分挤压下侧土壤,受到挤压的土壤颗粒沿着铲板向左下侧移动,此处土壤颗粒获得的动能小,位移大。左侧铲板上部与土壤颗粒接触区域,土壤颗粒在挤压作用下,有向右上方运动的趋势,颗粒获得的动能小,但颗粒扰动较为明显,位移量较大。右侧铲尖冲击土壤颗粒床,破碎了该区域土壤颗粒间的Bonding键,此处颗粒在铲尖的冲击下获得的动能大,但颗粒在突然受到冲击,由于惯性原因任保持原有静止状态,使该区域颗粒集中,颗粒位移量小。

贯入阶段(图7b)为前一个铲板完全贯入土壤,另一个铲板初步贯入土壤。左侧铲板铲尖处土壤颗粒随着铲板向上翻转沿铲尖向上运动,距离铲尖较近的土壤颗粒获得的动能大,受挤压的土壤颗粒位移量小,而距离铲尖远的颗粒获得的动能小,相较于铲尖处土壤颗粒,此处土壤颗粒获得的位移量大。左侧铲板中部区域挤压下侧土壤颗粒,受到挤压的颗粒向右上方运动,增加了土壤颗粒间空隙,该区域土壤颗粒动能大,位移量小。左侧铲板上方轮缘处土壤颗粒受到铲板和轮缘的挤压,轮缘左侧颗粒沿铲板向右上方运动,轮缘右侧颗粒随机具向右运动,土壤颗粒获得的动能大而位移量小。右侧铲板初步贯入土壤,铲板随运动继续向下贯入土壤,铲板中间部位下方的土壤颗粒受到挤压小,并沿铲板运动方向向右下方运动,土壤颗粒获得的动能小,位移大。右侧铲尖处土壤颗粒扰动较冲击阶段区域少,铲尖切削此处土壤颗粒,使该区域颗粒沿铲板上下分离形成两个区域,铲尖处颗粒呈现向下运动的趋势,土壤颗粒动能变化集中,位移量小。

铲挖阶段(图7c)左侧铲板向上翻起铲挖土壤,中部铲板完全贯入土壤,右侧铲板冲击土槽。左侧铲板铲尖处土壤颗粒被铲挖出土壤,随铲挖动作的延续土壤颗粒随铲尖向右上方翻转运动,土壤颗粒位移量小,使该区域形成完整的土壤微形貌;中间铲尖处土壤颗粒受到挤压,颗粒向四周运动,主要向左上方进行运动,土壤颗粒位移量小;同时此铲板中下部区域对下方土壤进行挤压,在铲板翻转作用下使颗粒向左下方回转运动,此处上部土壤颗粒获得的动能大,位移小,下部的土壤颗粒获得的动能小,且位移较大;此铲板上部区域随机具前移,挤压前方土壤,使前方土壤与铲板后部土壤分隔开,前方土壤颗粒受到挤压获得的动能大,随机具向右移动位移小;右侧铲板冲击土壤,受到冲击的土壤颗粒向四周扩散,主要以铲尖指向方向和向左下方为主,土壤颗粒位移小。

冲击阶段机具破碎土壤,对土壤颗粒扰动较为集中,分别集中在与土壤接触的铲板与铲尖处。贯入阶段在作业过程中起到切削土壤的作用,打破土壤间的连接键和粘附作用,使铲板贯入土壤,分隔区域初步形成微形貌。铲挖阶段是作业过程的主要阶段,也是加工出土壤微形貌的重要过程。随着机具的前进,第一个铲板翻起,第二个铲板完全贯入土壤,第三个铲板初步贯入土壤,使得土槽内的土壤颗粒受到挤压和剪切,第一个铲板翻起过程中铲出土槽中的土壤颗粒,同时挤压下方土壤使土壤间孔隙增大,完成土壤微形貌的加工。3个阶段在机具前进过程中连续对土壤颗粒进行切削、贯入和挤压,最终实现土壤表面微形貌加工。

3 台架试验

3.1 试验台架

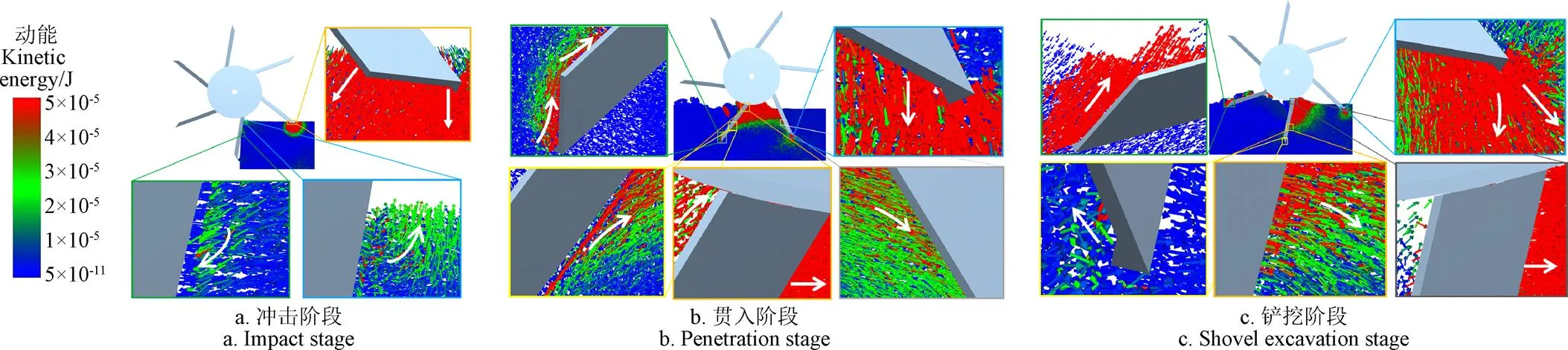

在昆明理工大学土壤-植物-机械系统实验室内进行试验。试验土壤选用红黏土,由于红黏土易板结且含水量大,试验前对作业区域进行旋耕。耕作深度280 mm,作业距离为20 m,耕作速度定为0.6、1.0和1.4 m/s。测量280 mm深度处土壤含水率和土壤密度平均值,仪器包括:土壤坚实度测定仪(F1ELDSCOUT SC900型,沃特兰德科技有限公司,美国)、土壤湿度检测仪(F1ELDSCOUT TDR350型)、红外线测温仪(福禄克572CF型,深圳赛泽尔电子有限公司,中国)。通过温度测定仪测得地表温度为19.5 ℃,其他所测物理参数如表5所示。

试验台架以支撑架通过三点悬挂与拖拉机相连,铲板式滚动触土部件连接轴穿过轴承座与连接架相铰接,连接架下方安装4个滑块与连接在支撑架上的滑道相互配合,拉力传感器安装在支持架与连接架水平方向间。当拖拉机前进时,土壤阻力作用于铲板式滚动触土部件上,拉力传感器检测作业过程中水平牵引力的变化情况。

表5 试验前试验场地土壤物理参数 Table 5 Physical parameters of soil in test sites before test

以铲板式滚动触土部件作业过程所需水平方向牵引力和土壤微形貌容积大小为试验指标。所测牵引力变化衡量该机具所受水平阻力情况[36-37],所测土壤微形貌容积大小变化衡量机具作业质量[38]。

牵引力试验如图8所示,仪器设备包括拉力传感器(百森BSLS-2,石家庄百森仪器仪表科技有限公司,中国)、ART Technology 数据采集卡和计算机组成,通过拉力传感器和ART Technology 数据采集卡记录该机具作业过程中水平牵引力,计算机端借助LabVIEW软件采集牵引力变化情况,每个速度下进行3组试验。

1.三点悬挂 2.拉力传感器 3.连接架 4.滑道 5.滑块 6.铲板 7.铲板式滚动触土部件 8.轴承座 9.轴 10.支撑架

1.Three-point suspension 2.Tension sensor 3.Connecting frame 4.Sliding rail 5.Sliding block 6.Shovel plate 7. Shovel-type rolling soil-engaging component

8.Bearing seat 9.Shaft 10.Support frame

图8 铲板式滚动触土部件室内土槽牵引力试验平台

Fig.8 In-door soil bin traction test platform for shovel-type rolling soil-engaging components

采用2 000 mL的量筒和塑料薄膜对土壤微形貌容积进行测量,先将塑料薄膜铺设在单个微坑上方,量筒量一定量的取水,分次倒入塑料薄膜中,并记录每次倒入水的容积,当水面与原土壤平面齐平时停止倒水,最后将所测水容积汇总求和得到该土壤微形貌容积大小。每次试验后随机选取3个土壤微形貌容积进行测量。

3.2 试验结果与分析

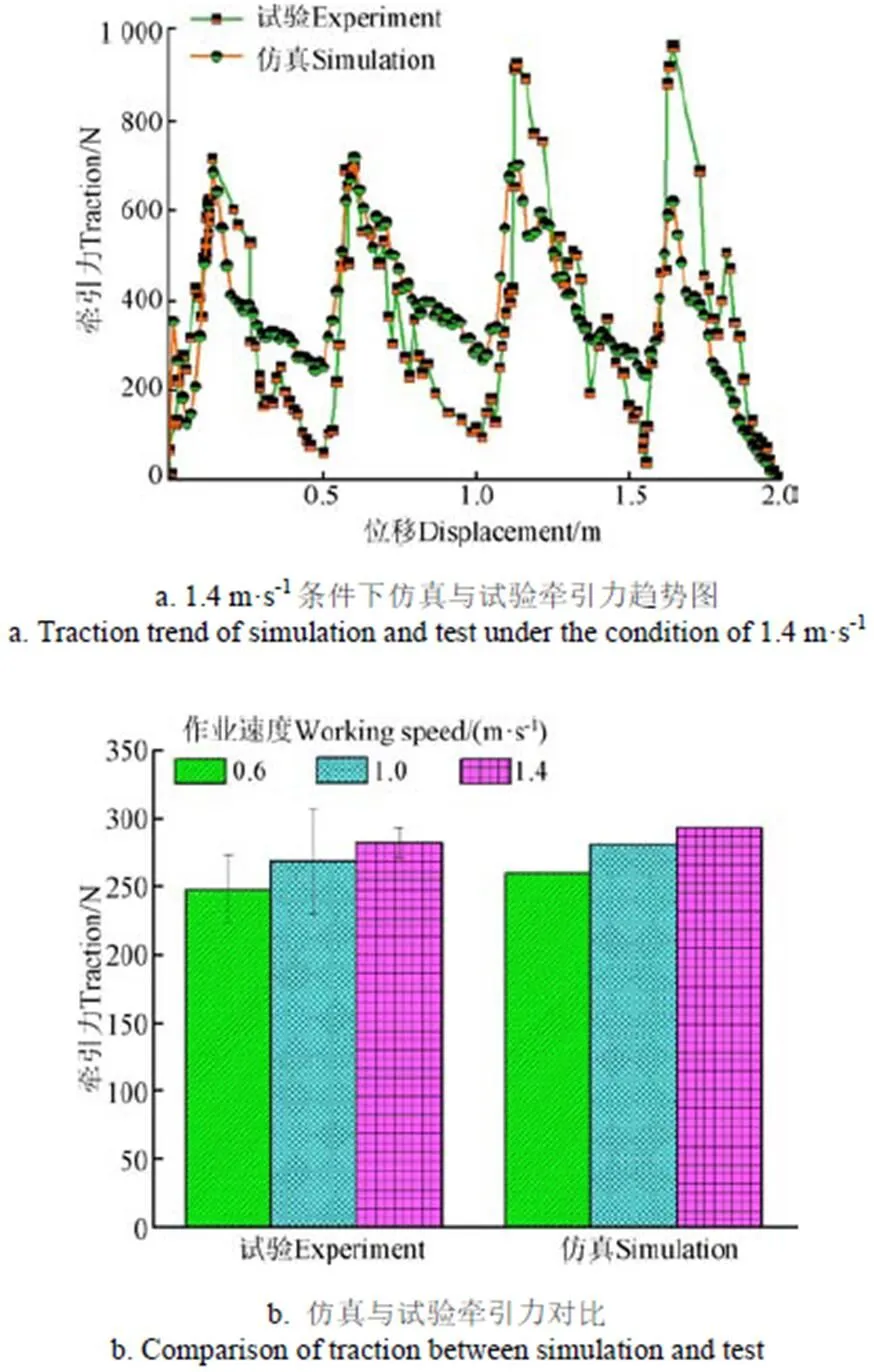

在1.4 m/s作业速度下机具所需牵引力仿真与试验结果对比如图9a所示。观察发现,在相同的时间内,两者的变化趋势相似,仿真模型波峰与波峰之间数值差异小。而实地试验条件下,波峰与波峰之间数值差异大。3个速度下与仿真牵引力对比情况如图9b所示。实地试验条件下,0.6 m/s的水平牵引力平均值为248.17 N,标准差为24.92 N;1.0 m/s的水平牵引力平均值为269.00 N,标准差为38.50 N;1.4 m/s的水平牵引力平均值为282.44 N,标准差为11.51 N。仿真模型下0.6 m/s的水平牵引力平均值为260.62 N,1.0 m/s的水平牵引力平均值为281.35 N,1.4 m/s的水平牵引力平均值为294.05 N。0.6 m/s条件下,仿真与实地试验水平牵引力的相对误差为5.02%;1.0 m/s条件下,为4.59%;1.4 m/s条件下,为4.11%。

图9 仿真与实地试验牵引力对比

土壤微形貌容积测量,数据如表6所示,微坑平均容积随作业速度增加而增大,该规律与仿真结果一致。通过与仿真结果进行对比发现,由于田间实测存在土壤质地分布不均现象,导致仿真求解与田间实测得到的微形貌容积存在一定的误差,如图10所示,各速度从小到大对应误差分别为6.23%、7.09%、5.64%。

表6 不同作业速度下土壤表面微形貌容积 Table 6 Soil surface micro surface volume under different operation speed

图10 仿真与实测微形貌容积对比

4 结 论

1)本文用EDEM构建具有板结效应和粘附性的土壤颗粒,通过RecurDyn软件对模型添加转动副和移动副,构建铲板式滚动触土部件从动翻转作业模型,分析该模型受力情况,其方向水平牵引力和方向垂直力随作业速度的上升受力逐渐增加。

2)在EDEM对仿真结果中某个区域土壤微形貌添加体积检测器,得到该区域土壤体积变化情况,机具作业速度在0.6、1.0和1.4 m/s下该区域容积分别为3 310.91、3 325.96和3 384.47 mL。

3)对模型土壤压缩力进行探讨,在相同位移条件下,随速度的上升该机具对土壤挤压作用增强,所加工出来的土壤微形貌容积也变大。同时进行动能分析,机具作业过程分为冲击、贯入、铲挖3个阶段,分析3个阶段下土壤颗粒运动方向和位移大小,解释了机具加工出土壤微形貌的机理。

4)通过台架试验结果与仿真结果进行对比,3个作业速度下的水平牵引力误差分别为5.02%、4.59%、4.11%,土壤微形貌容积仿真与实地试验误差为6.23%、7.09%、5.64%。本文DEM-MBD模型可用于预测铲板式滚动触土部件作业指标。

[1] 赵龙山,侯瑞,吴发启,等. 不同农业耕作措施下坡耕地填洼量特征与变化[J]. 农业工程学报,2017,33(12):249-254.

Zhao Longshan, Hou Rui, Wu Faqi, et al. Characteristics and change of surface depression storage on sloping land with different tillage practices [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(12): 249-254. (in Chinese with English abstract)

[2] 张杰,陈晓安,汤崇军,等. 典型水土保持措施对红壤坡地柑橘园水土保持效益的影响[J]. 农业工程学报,2017,33(24):165-173.

Zhang Jie, Chen Xiaoan, Tang Chongjun, et al. Benefit evaluation on typical soil and water conservation measures in citrus orchard on red soil slope[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 165-173. (in Chinese with English abstract)

[3] Bryant C J, Krutz L J, Nuti R C, et al. Furrow diking as a mid-southern USA irrigation strategy: Soybean grain yield, irrigation water use efficiency, and net returns above furrow diking costs[J]. Crop, Forage & Turfgrass Management, 2019, 5(1): 1-5.

[4] Zhao L, Hou R, Wu F. Rainwater harvesting capacity of soils subjected to reservoir tillage during rainfall on the Loess Plateau of China[J]. Agricultural Water Management, 2019, 217: 193-200.

[5] Zhao L, Hou R, Fang Q. Differences in interception storage capacities of undecomposed broad-leaf and needleleaf litter under simulated rainfall conditions[J]. 2019, 446: 135-142.

[6] Li T, Zhao L, Duan H, et al. Exploring the interaction of surface roughness and slope gradientin controlling rates of soil loss from sloping farmland on the Loess Plateau of China[J]. Hydrological Processes, 2020, 34(2): 339-354.

[7] Jirka Šimůnek, Keith L B, Sarah A H, et al. The effect of different fertigation strategies and furrow surface treatments on plant water and nitrogen use[J]. Irrigation Science, 2016, 34(1):53-69.

[8] 张智泓,王晓阳,佟金,等. 土壤表面微形貌加工对红壤坡面侵蚀定量调控[J]. 排灌机械工程学报,2017,35(8):700-708.

Zhang Zhihong, Wang Xiaoyang, Tong Jin, et al. Quantification of micro-topographical preparation on soil erosion control on red soil slope surfaces[J]. Journal of Drainage and Irrigation Machinery Engineering (JDIME), 2017, 35(8): 700-708. (in Chinese with English abstract)

[9] Innocent Wadzanayi Nyakudya, Leo Stroosnijder. Conservation tillage of rainfed maize in semi-arid Zimbabwe: A review[J]. Soil & Tillage Research, 2015, 145: 184-197..

[10] 金慧芳. 耕作措施对红壤坡耕地耕层物理性能影响及调控研究[D]. 重庆:西南大学,2019.

Jin Huifang. Study on the Effects of Tillage Measures on the Physical Properties of Cultivated-Layer and Regulation of Red Soil Sloping Farmland[D]. Chongqing: Southwest University, 2019. (in Chinese with English abstract)

[11] William F , Russell N , Keith E , et al. Crop responses to furrow diking in North Carolina[J]. Crop Management, 2014, 13(1):36.

[12] Salem H M, Valero C, MÁ Muñoz, et al. Effect of integrated reservoir tillage for in-situ rainwater harvesting and other tillage practices on soil physical properties[J]. Soil and Tillage Research, 2015, 151: 50-60.

[13] Smith R B, Oster J D, Phene C J. Subsurface drip produced highest net return in Westlands area study[J]. California Agriculture, 1991, 45(2): 8-10.

[14] 佟金,张智泓,陈东辉,等. 凸齿镇压器与土壤相互作用的三维动态有限元分析[J]. 农业工程学报,2014,30(10):48-58.

Tong Jin, Zhang Zhihong, Chen Donghui, et al. Three-dimensional dynamic finite element analysis of interaction between toothed wheel and soil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(10): 48-58. (in Chinese with English abstract)

[15] 张仕林,赵武云,戴飞,等. 全膜双垄沟起垄覆膜机镇压作业过程仿真分析与试验[J]. 农业工程学报,2020,36(1):20-30.

Zhang Shilin, Zhao Wuyun, Dai Fei, et al. Simulation analysis and test on suppression operation process of ridging and film covering machine with full-film double-furrow[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(1): 20-30. (in Chinese with English abstract)

[16] Kešner A, Chotěborský R, Linda M, et al. Stress distribution on a soil tillage machine frame segment with a chisel shank simulated using discrete element and finite element methods and validate by experiment[J]. Biosystems Engineering, 2021, 209: 125-128.

[17] Wang Y, Xue W, Ma Y, et al. DEM and soil bin study on a biomimetic disc furrow opener[J]. Computers and Electronics in Agriculture, 2019, 156: 209-216.

[18] 贾洪雷,刘行,余海波,等. 免耕播种机凹面爪式清茬机构仿真与试验[J]. 农业机械学报,2018,49(11):68-77.

Jia Honglei, Liu Xing, Yu Haibo, et al. Simulation and experiment on stubble clearance mechanism with concave claw-type for no-tillage planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(11): 68-77. (in Chinese with English abstract)

[19] 袁军,于建群. 基于DEM-MBD耦合算法的自激振动深松机仿真分析[J]. 农业机械学报,2020,51(S1):17-24.

Yuan Jun, Yu Jianqun. Analysis on operational process of self-excited vibrating subsoiler based on DEM-MBDcoupling algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S1): 17-24. (in Chinese with English abstract)

[20] 董向前,苏辰,郑慧娜,等. 基于DEM-MBD耦合算法的振动深松土壤扰动过程分析[J]. 农业工程学报,2022,38(1):34-43.

Dong Xiangqian, Su Chen, Zheng Huina, et al. Analysis of soil disturbance process by vibrating subsoiling based on DEM-MBD coupling algorithm[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(1): 34-43. (in Chinese with English abstract)

[21] 丁映月. 基于多体动力学和离散元的刮板机链传动系统耦合特性分析[D].徐州:中国矿业大学,2020.

Ding Yingyue. Coupling Characteristic Analysis of Chain Drivesystem in Scraper Conveyor Based on Multi-Body Dynamics and Discrete Element Method[D]. Xuzhou: China University of Mining and Technology, 2020. (in Chinese with English abstract)

[22] 金诚谦,刘岗微,倪有亮,等. 基于MBD-DEM耦合的联合收获机割台仿形机构设计与试验[J]. 农业工程学报,2022,38(2):1-10.

Jin Chengqian, Liu Gangwei, Ni Youliang, et al. Design and experiment of header profiling mechanism for combine harvester based on MBD-DEM coupling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(2): 1-10. (in Chinese with English abstract)

[23] 刘正平,田梦,杨淞旭,等. 从动型旋转齿盘分草装置的设计[J]. 华南农业大学学报,2018,39(1):120-124.

Liu Zhengping, Tian Meng, Yang Songxu, et al. Design of a grass separation equipment with driven rotating tooth disk[J]. Journal of South China Agricultural University, 2018, 39(1): 120-124. (in Chinese with English abstract)

[24] 郭慧,陈志,贾洪雷,等. 锥形轮体结构的覆土镇压器设计与试验[J]. 农业工程学报,2017,33(12):56-65.

Guo Hui, Chen Zhi, Jia Honglei, et al. Design and experiment of soil-covering and soil-compacting device with cone-shaped structure of wheel[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(12): 56-65. (in Chinese with English abstract)

[25] Zhao J, Wang X, Lu Y, et al. Biomimetic earthworm dynamic soil looser for improving soybean emergence rate in cold and arid regions[J]. International Journal of Agricultural and Biological Engineering, 2021, 14(3): 19-25.

[26] 邢洁洁,张锐,吴鹏,等. 海南热区砖红壤颗粒离散元仿真模型参数标定[J]. 农业工程学报,2020,36(5):158-166.

Xing Jiejie, Zhang Rui, Wu Peng, et al. Parameter calibration of discrete element simulation model for latosol particles in hot areas of Hainan Province[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(5): 158-166. (in Chinese with English abstract)

[27] 武涛,黄伟凤,陈学深,等. 考虑颗粒间黏结力的黏性土壤离散元模型参数标定[J]. 华南农业大学学报,2017,38(3):93-98.

Wu Tao, Huang Weifeng, Chen Xueshen, et al. Calibration of discrete element model parameters for cohesive soil considering the cohesion between particles[J]. Journal of South China Agricultural University, 2017, 38(3): 93-98. (in Chinese with English abstract)

[28] 王凤花,熊海辉,赖庆辉,等. 马铃薯收获机挖掘装置智能设计系统与评价方法研究[J]. 农业机械学报,2021,52(8):86-97.

Wang Fenghua, Xiong Haihui, Lai Qinghui, et al.Research on intelligent design and optimization method of potato and soil separation device in potato harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(8): 86-97. (in Chinese with English abstract)

[29] 马帅,徐丽明,邢洁洁,等. 叶轮旋转式葡萄藤埋土单边清除机研制[J]. 农业工程学报,2018,34(23):1-10.

Ma Shuai, Xu Liming, Xing Jiejie, et al. Development of unilateral cleaning machine for grapevine buried by soil with rotary impeller[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(23): 1-10. (in Chinese with English abstract)

[30] 甘帅汇. 砂鱼蜥运动方式和头部几何结构的仿生深松铲尖应用研究[D]. 昆明:昆明理工大学,2021.

Gan Shuaihui. Application of Bionic Subsoiler Tine on Movement Mode and Head Characteristic Geometry of Sandfish[D]. Kunming: Kunming University of Science and Technology, 2021. (in Chinese with English abstract)

[31] 刘义,徐恺. RecurDyn多体动力学仿真基础应用与提高[M].北京:电子工业出版社,2013.

[32] 张智泓,甘帅汇,左国标,等. 以砂鱼蜥头部为原型的仿生深松铲尖设计与离散元仿真[J]. 农业机械学报,2021,52(9):33-42.

Zhang Zhihong, Gan Shuaihui, Zuo Guobiao, et al. Bionic design and performance experiment of sandfish head inspired subsoiler tine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(9): 33-42. (in Chinese with English abstract)

[33] 陈秉聪,陈德兴,顾品錡,等. 无轮缘车轮动力性能的研究[J]. 农业机械学报,1982(2):1-16.

Chen Bingcong, Chen Dexing, Gu Pingqi, et al. A research of the dynamical performance for rim-less wheels on saturated clay soils[J]. Transactions of the Chinese Society for Agricultural Machinery, 1982(2): 1-16. (in Chinese with English abstract)

[34] Agarwal S, Karsai A, Goldman D I, et al. Surprising simplicity in the modeling of dynamic granular intrusion[J]. Science Advances, 2021, 7(17): 1-10.

[35] Sun J Y, Wang Y M, Ma Y H, et al. DEM simulation of bionic subsoilers (tillage depth >40 cm) with drag reduction and lower soil disturbance characteristics[J]. Advances in Engineering Software, 2018, 119: 30-39.

[36] 黄晗,李建桥,吴宝广,等. 轻载荷条件下轻型车辆车轮牵引通过性模型的建立与验证[J]. 农业工程学报,2015,31(12):64-70.

Huang Han, Li Jianqiao, Wu Baoguang, et al. Construction and verification of lightweight vehicle wheel tractive trafficability model under light load[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(12): 64-70. (in Chinese with English abstract)

[37] Zhang R, Pang H, Ji Q, et al. Structure design and traction trafficability analysis of multi-posture wheel-legs bionic walking wheels for sand terrain[J]. Journal of Terramechanics, 2020, 91(2):31-43.

[38] 孔德刚,赵刚,刘立意,等. 筑垱机筑垱形状与拦蓄雨水能力研究[J]. 东北农业大学学报,2013,44(11):127-131.

Kong Degang, Zhao Gang, Liu Liyi, et al. Study on furrow diking machine’s dike shape and power of w-ater impounding[J]. Journal of Northeast Agricultural University, 2013, 44(11): 127-131. (in Chinese with English abstract)

Operation mechanism analysis and experiments of shovel-type rolling soil-engaging components based on DEM-MBD coupling

Zhang Zhihong1, Zhao Liangliang1, Lai Qinghui1※, Tong Jin2,3

(1.,650500,; 2.,,130022,; 3.,,,130022,)

Numerous geometrically ordered micro-basins can be formed in the soil surface layer during tillage operation. Micro-topography preparation aims to collect and hold water in place during rainfall, thus allowing it to infiltrate into the soil. Consequently, the surface runoff can be reduced to mitigate the erosion of the high water infiltration rate. Among them, the shovel-type rolling component has been typical soil-engaging equipment used for micro-topography preparation. This equipment is assembled with a series of peripheral shovel blades that circumscribe the rolling wheel. There are some arrays of consolidated discrete and small micro-basins, when hauling and rolling across the soil surface. Accordingly, the farming land can be restructured to prepare the desired form for the soil surface area in contact with water. The water-holding capacity of the prepared micro-basin can often be used to evaluate the performance of micro-topography preparation under shovel-type rolling components, together with the forward resistance against the soil. This is because the shape and capacity of micro-basins can be required for superior performance during run-off collecting, particularly for the applicability, workability, and effectiveness of soil imprinting. In addition, there is the inevitable reduction of the tillage resistance in the hilly sloping farmland of southwest China, due to the limited traction power of tractors. It is a high demand to design the effective shovel-type rolling component. Fortunately, the computational simulation can be expected to serve as an effective approach in this case. The purpose of this study was to conduct a systematic investigation to explore the interaction mechanism between the shovel-type rolling component and soil for the micro-topography preparation. Taking the shovel-type rolling component as an object of research, a discrete element model was proposed to investigate the interaction between the rolling component and soil using coupled Discrete Element and Multibody (DEM-MBD). Firstly, the classical mechanics’ derivation and computer simulation were integrated to establish the theoretical interaction model between the soil and rolling components. Then, the model was improved after the experimental measurement. Secondly, the optimal theoretical model was selected to guide the design practice. Thirdly, the working mechanism of the rolling component was further optimized using the coupled EDEM-RecurDyn software simulation. Specifically, the horizontal resistance and volume of the micro-basins were then determined, where the operating speeds of the rolling component (0.6, 1.0, and 1.4 m/s) were the experimental factors. Finally, the accuracy of the simulation model was verified by the field experiments. The simulation results showed that there was an increase in the horizontal resistance in the-axis direction, and the vertical force in the-axis direction with the increase in the operating speed. The volumes of micro-basin that formed on the soil surface were 3 310.91, 3 325.96, and 3 384.47 mL, respectively, after the operation of the rolling component at the speeds of 0.6, 1.0, and 1.4 m/s, respectively. The formation mechanism of soil micromorphology during the operation was clarified via the soil compression force, particle flow direction, and kinetic energy. A comparison was also made between the bench test and the simulated one. Specifically, the relative errors between computational and measured horizontal resistance were 5.02%, 4.59%, and 4.11%, respectively. The relative errors in water-holding capacity of micro-basin were 6.23%, 7.09%, and 5.64%, respectively. It infers the higher reliability of the improved EDM-MBD coupled model than before. Consequently, the DEM-MBD coupling model can provide theoretical and technological references to explore the interaction between the shovel-type rolling component and soil, in order to optimize the geometric structure of the shovel blade of this component for the ideal operating parameters.

soils; discrete element method; multibody dynamics; soil micromorphology; interaction mechanism

10.11975/j.issn.1002-6819.2022.15.002

S225.7+1

A

1002-6819(2022)-15-0010-11

张智泓,赵亮亮,赖庆辉,等. 基于DEM-MBD耦合的铲板式滚动触土部件作业机理分析与试验[J]. 农业工程学报,2022,38(15):10-20.doi:10.11975/j.issn.1002-6819.2022.15.002 http://www.tcsae.org

Zhang Zhihong, Zhao Liangliang, Lai Qinghui, et al.Operation mechanism analysis and experiments of shovel-type rolling soil-engaging components based on DEM-MBD coupling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(15): 10-20. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.15.002 http://www.tcsae.org

2022-05-30

2022-07-07

国家自然科学基金项目(52065031, 51605210)

张智泓,博士,副教授,研究方向为机械仿生学理论与技术。Email:zhihong.zhang@kust.edu.cn

赖庆辉,博士,教授,博士生导师,研究方向为农业机械装备与计算机测控。Email:laiqinghui007@163.com

中国农业工程学会高级会员:张智泓(E041201239S)