板带轧机不同摩擦力影响下液压缸性能变化研究

2022-11-12樊鹏

樊 鹏

(山西工程职业学院,山西 太原 033000)

在钢铁生产企业进行板带钢生产的过程中,随着炼钢生产效率的提升,板带钢轧制的速度也随之不断提升[1],因此,对板带轧机的效率和控制精度提出了较高的要求。在板带轧机作业过程中,主要通过液压系统对板带的厚度及精度进行控制,钢板进行轧制的过程是复杂的非线性系统动态过程[2]。在板带轧机的液压系统中,液压缸作为重要的执行元件,其作用力性能的变化对板带轧机的控制精度具有重要的影响。在液压缸的应用过程中,液压缸内部结构的磨损及异常,影响自身摩擦力的大小[3],从而造成液压缸性能的变化。针对板带轧机应用过程中液压缸摩擦力的变化,搭建相应的实验平台,依据摩擦力的变化对液压缸的性能变化进行分析[4],从而对液压缸的维护使用提供指导,保证液压缸的使用,提高板带轧机的控制精度。

1 板带轧机液压缸摩擦力实验系统搭建

液压缸作为板带轧机液压控制系统的执行元件,内部摩擦力的变化对液压缸的速度及位移等性能具有不同的影响作用。搭建摩擦力实验系统采集相应的数据,并对数据信号进行处理,从而分析摩擦力的影响作用[5]。液压缸摩擦力实验原理如图1所示,实验台包括液压部分、电路部分及软件控制部分,通过液压泵驱动液压缸运动[6],在溢流阀的作用下进行供油压力的调节,通过压力传感器进行液压缸内部压力信号的采集,并通过采集卡传输到电脑中。依据系统软件给定的信号,将数据转化为电信号,控制液压阀的动作,从而控制液压缸的运动[7],并在液压缸中安装位移传感器进行位移信号的采集。

图1 液压缸摩擦力实验台示意图

实验系统采用板带轧机使用的SDL1型无载液压缸,活塞直径为25 mm,活塞杆直径为14 mm,行程为200 mm,采用DBD型号溢流阀进行控制,最大工作压力为630 MPa,最大流量为330 L/min。实验过程中对液压缸数据的采集是重要的内容,采用拉线式位移传感器SH700进行位移的测量,测量行程为0~700 mm,可实现1 000 mm/s往复速度下的准确测量,具有较高的检测精度及较高的使用寿命[8]。压力传感器进行液压缸左右两侧腔室内的压力检测,将压力的动态变化转化为电信号,具有较高的测量精度,并能够抵抗较高的冲击力作用。实验过程中,将压力传感器安装在液压缸的管路上,尽量缩短安装时使用的液压软管长度,减小管路的变化对压力产生的变化作用。

采用LabVIEW软件进行系统数据的测试,通过软件完成对液压缸数据的采集,并控制相关硬件运动。通过LabVIEW与NI数据采集卡相结合[9],形成闭环控制,并对液压缸的摩擦力进行测定分析。

2 板带轧机液压缸摩擦力变化对性能变化的影响

液压缸的摩擦力是系统动态特性的重要参数,在系统的动态信号中存在着摩擦力的动态变化。为简化对摩擦力的控制,对系统输入正弦信号,在变化周期内采集液压缸的速度及位移变化数据[10]。由于摩擦力的存在,液压缸的运行变化如下页图2所示,伺服阀控制液压缸的正弦信号,在换向的过程中,由于控制力不足会造成在速度值为零附近位置处非线性摩擦引起位移误差。

图2 输入信号的位移变化

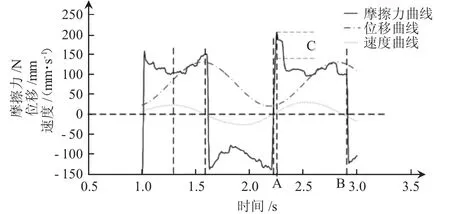

在实验系统中对于液压缸的速度无法采用速度传感器进行采集,通过位移信号进行速度及加速度的计算,会对速度及加速度信号有一定的干扰,需对速度进行一定的降噪处理。对系统输入图2所示的正弦信号,在不同的信号下得到液压缸的摩擦力及位移、速度的变化曲线如图3所示。在图3中对不同阶段的正弦信号进行分析,系统的摩擦力可以分为A、B两个阶段。在速度变化过程中,摩擦力逐渐增加至最大值的阶段即为A阶段(预滑动阶段);在速度及位移变化过程中,摩擦力由最大值逐渐减小的阶段即为B阶段(宏观滑动阶段)[11]。在预滑动阶段中,液压缸的速度在零值附近,此时速度由负转正,此时的位移量最小,在液压缸内部的接触表面上发生弹性或者塑性变形,其变形产生的作用力即为液压缸的摩擦力。此时的液压缸速度最小,摩擦力达到最大值,最大值即为最大摩擦力[12]。随着速度的增加,液压缸内部的关联点发生断裂,此时进入宏观滑动阶段,则摩擦力呈现下降的趋势,下降的变化曲线与液压缸内部的材质相关。

图3 液压缸摩擦力、速度、位移的变化曲线

在摩擦力由A阶段的预滑动转变为B阶段的宏观滑动时,存在着摩擦过冲的现象,即图3中的C阶段。此时液压缸的速度由零值增加,摩擦力会达到极值,即最大静摩擦力。然后,摩擦力突然减小,称之为摩擦过冲。摩擦力的变化引起液压缸位移的变化,而摩擦力的变化会滞后于位移的变化,这种现象称之为摩擦滞回。摩擦力变化过程中EF之间的位移变化为预滑动位移,摩擦滞回曲线与位移变化的关系如图4所示。

图4 摩擦力-位移摩擦滞回曲线

由图4可知,在液压缸运行过程中,摩擦力始终伴随着位移的变化,液压缸的运行位移为135 mm,液压缸在15 mm位置处开始动作。由于摩擦力的存在,造成初始信号作用下,液压缸的位移没有变化,位移瞬间变化,此时摩擦力达到最大静摩擦力约200 N。随着位移的增加,最大静摩擦力减小,此时系统中库伦摩擦力起主要作用,同时引起液压缸运行速度的变化。由此可知,液压缸内部摩擦力的变化,对液压缸运行的位移及速度均有不同的影响,特别是最大静摩擦力对液压缸的运行速度及位移的变化具有较大的影响,在实际应用过程中,应对液压缸的内部进行及时的检修,尽量减小摩擦力的影响,从而保证液压缸的精度,保证板带轧机的稳定运行。

3 结语

板带轧机是炼钢厂进行钢铁轧制的重要设备,轧机通过液压系统进行控制,对于液压缸的运行精度具有较高的要求。在液压缸的使用过程中,由于长时间的使用或磨损,内部的摩擦力产生变化,对液压缸的运行速度及位移造成影响。针对摩擦力的影响作用,采用搭建实验系统的方式进行实验分析,对系统的位移及压力进行信号采集,并转化为速度信号。采用LabVIEW控制软件输入正弦变化的速度信号,经过实验发现,液压缸的摩擦力与运行位移之间存在着摩擦滞回的现象,特别是最大静摩擦力的影响作用较大。在进行液压缸的使用过程中,应加强对液压缸的检修,减小摩擦力的作用,提高液压缸运行的精度,保证板带轧机的运行。