不同工况下矿用液压支架顶梁的结构性能研究

2022-11-12刘鑫

刘 鑫

(华阳集团一矿, 山西 阳泉 045008)

引言

矿用液压支架作为煤矿生产中重要的生产设备,其所处环境条件通常较为恶劣,极易引发液压支架零部件损坏的情况,进而对煤矿生产进度造成影响。据此,本文将以矿用液压支架为研究对象,通过有限元分析的方式确定现有矿用液压支架设计中存在的问题,进而提出结构改进方案,旨在为后续矿用液压支架设计改进提供理论参考。

1 矿用液压支架的构成及分类

1.1 矿用液压支架的构成

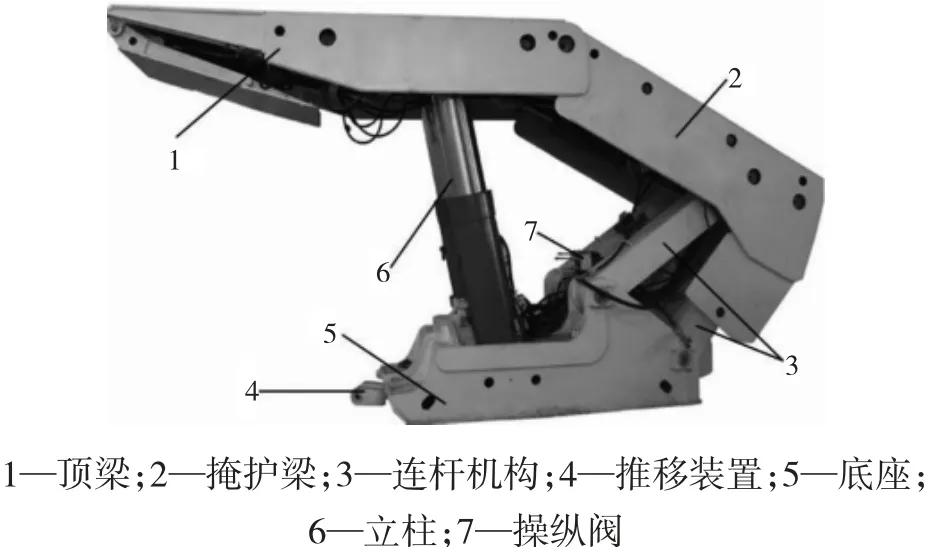

现阶段,矿用液压支架作为煤矿综合机械化采煤工艺中必备设备之一,其主要发挥着支撑顶板、保护人员、设备安全等作用,在当前煤矿综采中得到广泛应用。通常情况下,矿用液压支架的构成如图1 所示。

图1 矿用液压支架的构成

1.2 矿用液压支架的分类

当前市面上矿用液压支架的种类相对较多,一般情况下可根据液压支架与围岩之间的相互作用方式细分为支撑式液压支架、掩护式液压支架以及支撑掩护式液压支架三大类。

1)支撑式液压支架。此种支架的顶梁长度最长,并且实际支撑力较大,可在顶梁和立柱之间形成一个较大的安全空间,多用于底板较为完整且硬度较高的工作区域[1-2]。

2)掩护式液压支架。此种支架含有掩护梁结构,可防止采空区冒落矸石进入支架内部安全空间,多用于顶板围岩不稳定或者比较松软的底板区域。

3)支撑掩护式液压支架。此种支架集成支撑式液压支架和掩护式液压支架的特点,多用于稳定性不足、压力变化较大的顶板区域。

2 液压支架顶梁的结构性能模型构建

2.1 液压支架受载工况分析

由于煤矿井下工作条件相对复杂,为保障有限元分析的有效性,研究中将会结合当前我国矿用液压支架试验测试最新标准,选择以下4 种工况条件作为有限元分析对象,以此来测试不同工况条件下矿用液压支架顶梁的结构性能。

1)顶梁承受偏心载荷、底座承受两端载荷;

2)顶梁承受偏心载荷、底座承受扭转载荷;

3)顶梁承受两端载荷、底座承受两端载荷;

4)顶梁承受扭转载荷、底座承受扭转载荷。

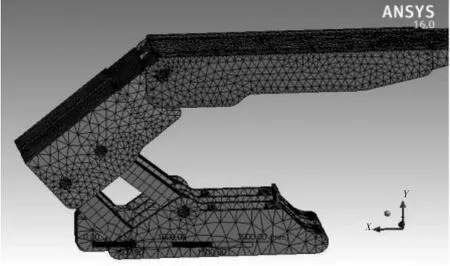

2.2 有限元模型构建

本研究中将会以ZY4000 掩护式液压支架为例,采用ANSYS 软件进行模型分析。具体模型构建中,液压支架的主要结构材料将会选用Q690,其他材料则会选用Q460,其他参数则会根据现行标准进行合理设置。由于矿用液压支架整体结构较为复杂,其有限元分析将会导致计算机加载速度变慢,加大模型分析硬件性能需求。因此,为解决此问题还需要进行单元类型选择和网格划分。具体研究中将会选用SOLID45单元类型,并将网格尺寸确定为50 mm,在保障模型分析精准性的同时,降低分析中性能需求,最终所获取到的有限元模型如下页图2 所示。

图2 网格划分后矿用液压支架有限元模型

3 不同工况下液压支架顶梁的结构性能

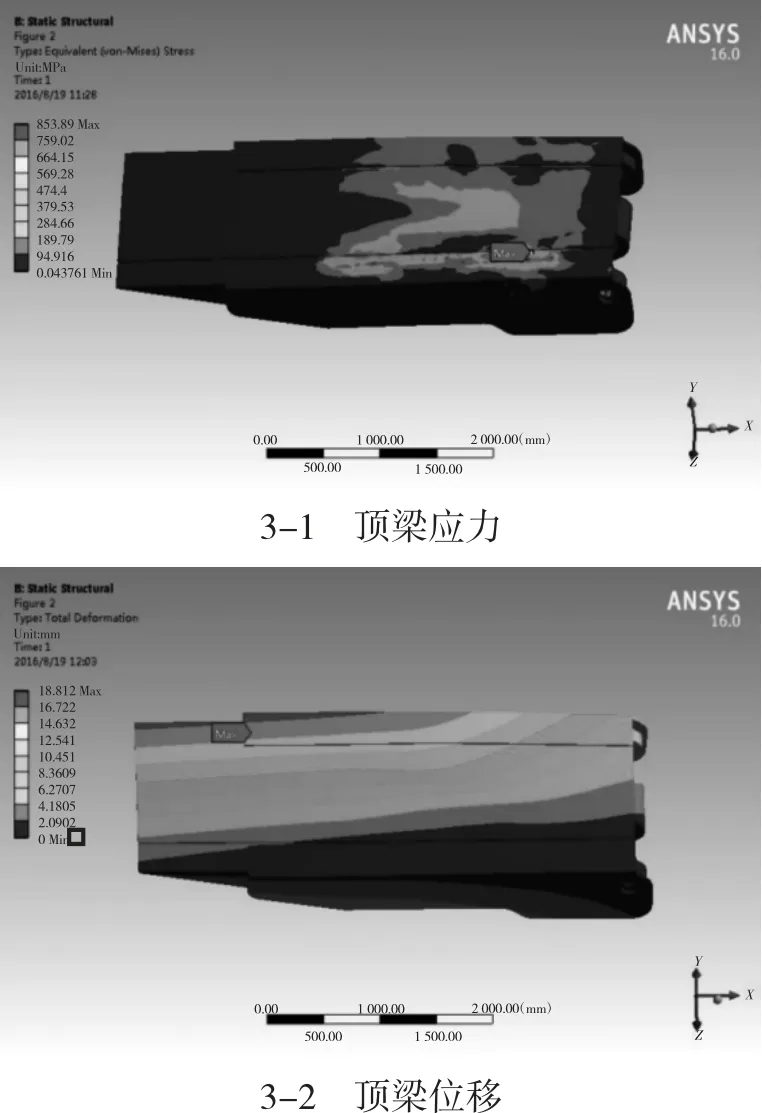

3.1 顶梁承受偏心载荷、底座承受两端载荷

顶梁承受偏心载荷、底座承受两端载荷工况下,矿用液压支架顶梁的结构性能如下页图3 所示。

图3 顶梁承受偏心载荷、底座承受两端载荷下顶梁结构性能

由图3-1 可知,在不考虑垫块的情况下,矿用液压支架顶梁整体应力分布较为均匀,但存在局部应力集中点,此点的最大应力值为853.90 MPa,此种应力分布将会导致矿用液压支架顶梁出现局部损坏的情况。由图3-2 可知,顶梁的位移方向主要为Y 轴方向,并且顶梁的最大位移值为18.812 mm,此位移情况会随着顶梁横向方向逐步减弱,直至达到左侧最小位移值0.268 73 mm。

3.2 顶梁承受偏心载荷、底座承受扭转载荷

顶梁承受偏心载荷、底座承受扭转载荷工况下,矿用液压支架顶梁的结构性能如图4 所示。

由图4-1 可知,在不考虑垫块的情况下,矿用液压支架顶梁整体应力分布主要集中在顶梁两侧护板以及窝柱两侧筋板等位置,最大应力值为1 109.91 MPa,此种应力值已经超过Q690 材料的抗拉性能值,所以会导致矿用液压支架顶梁出现局部损坏情况。由图4-2 可知,顶梁的位移方向主要为Y 轴方向,并且最大位移值为13.08 mm,此位移情况主要表现为中央强、两侧弱的特点,最小位移值为0。

图4 顶梁承受偏心载荷、底座承受扭转载荷下顶梁结构性能

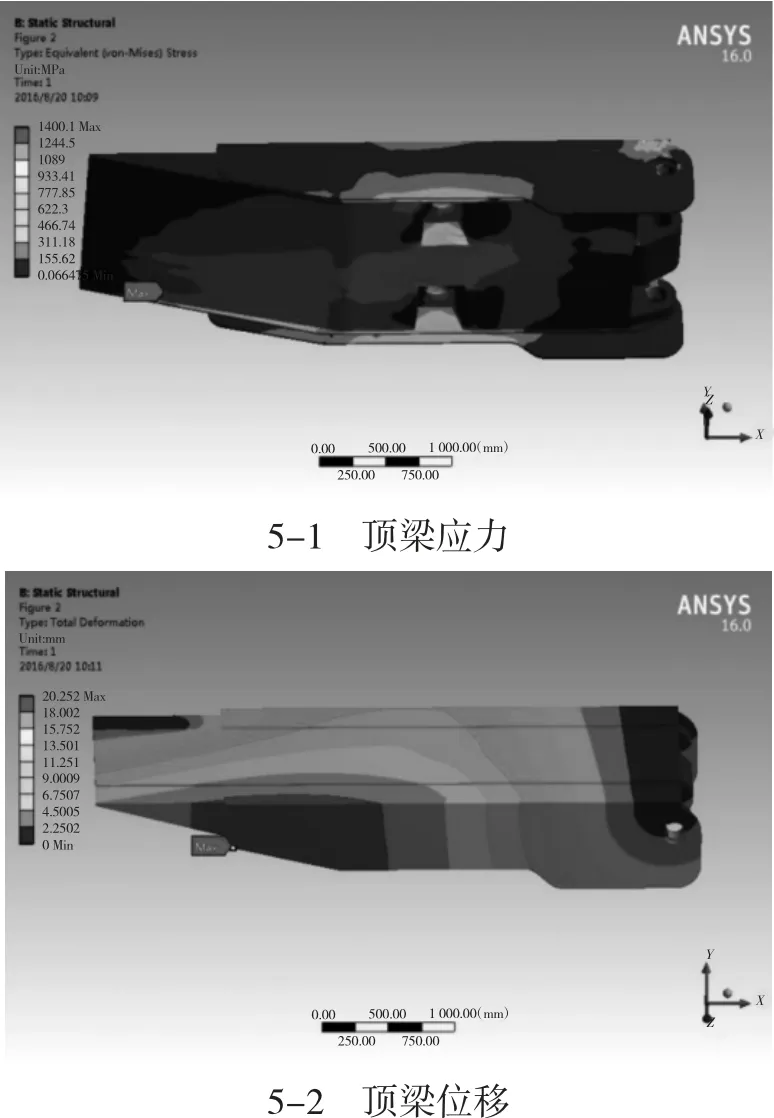

3.3 顶梁承受两端载荷、底座承受两端载荷

顶梁承受两端载荷、底座承受两端载荷工况下,矿用液压支架顶梁的结构性能如图5 所示。

图5 顶梁承受两端载荷、底座承受两端载荷下顶梁结构性能

由图5-1 可知,在不考虑垫块的情况下,矿用液压支架顶梁整体应力分布主要集中在顶梁右前侧护板以及窝柱两侧筋板等位置,最大应力值为1 400.12 MPa,此种应力值已经超过Q690 材料的抗拉性能值,所以会导致矿用液压支架顶梁出现局部损坏情况。由图5-2 可知,顶梁的位移方向主要为顶梁左侧Y 轴方向,并且最大位移值为20.252 mm,此位移情况主要表现沿左侧护板依次减弱的情况,直至达到最小位移值0。

3.4 顶梁承受扭转载荷、底座承受扭转载荷

顶梁承受扭转载荷、底座承受扭转载荷工况下,矿用液压支架顶梁的结构性能如图6 所示。

图6 顶梁承受扭转载荷、底座承受扭转载荷下顶梁结构性能

由图6-1 可知,在不考虑垫块的情况下,矿用液压支架顶梁整体应力分布主要集中在顶梁护板左侧的筋板位置,最大应力值为881.65 MPa,此种应力值分布较为集中,若是在液压支架工作中存在动载荷情况,则可能会导致出现顶梁局部损坏。由图6-2 可知,顶梁的位移方向主要为顶梁左侧Y 轴方向,并且最大位移值为21.447 mm,此位移情况主要表现沿右侧护板依次减弱的情况,直至达到最小位移值0。

总体来说,在4 种工况条件下,矿业液压支架顶梁结构存在较为集中的应力分布情况,并且在顶梁承受偏心载荷、底座承受扭转载荷和顶梁承受两端载荷、底座承受两端载荷两种工况条件下的顶梁承受应力超过Q690 材料抗拉强度性能值,而在剩下两种工况条件下,即便顶梁所承受的应力值为超过材料标准强度,但仍然会导致顶梁局部受损,所以必须要对顶梁结构进行合理改进,避免顶梁在应用中出现类似问题。

4 矿用液压支架顶梁结构改进与实践应用

结合上文有限元分析结构可知,矿用液压支架顶梁受力主要集中在顶梁两侧的筋板、侧护板以及侧板等位置,所以基于当前ZY6800 型液压支架的顶梁结构,将其两侧筋板、侧护板以及侧板加厚到30 mm。同时为保障液压支架整体经济性,还会对于受力较小区域进行适当材料减量,如前端盖板区域厚度减小到20 mm。将改进后的矿用液压支架应用于工程实际中发现,改进后的矿用液压支架基本可以满足使用要求,说明此改进方案较为科学合理,可在后续矿用液压支架改进中进行参考使用[3-5]。

5 结语

通过有限元模型分析后发现矿用液压支架的顶梁受力大多集中在顶梁两侧的筋板、侧护板以及侧板等位置,所以为保障使用中液压支架的安全性,研究中基于原有结构进行合理改进,并将改进后的方案应用到实践,最终发现改进方案较为有效,可在后续矿用液压支架顶梁结构改进设计中进行参考和应用。